- •Введение.

- •Задачи баллистического проектирования.

- •Конструктивные особенности ракеты с двигателями на твердом топливе.

- •Исходные данные.

- •Формирование массовой сводки ракеты.

- •Расчет веса элементов конструкции сопла.

- •В этом случае толщина “утопленного” корпуса

- •Программа расчета массовых характеристик ракет.

- •Формирование баллистической сводки ракеты.

- •Баллистический расчет.

- •Приложение 1

- •Задание исходных данных для массово-геометрического расчета.

- •Проведение массово-геометрического расчета.

- •Составление сквозной массовой сводки.

- •Задание исходных данных для баллистического расчета.

- •Баллистический расчет.

- •Примерный состав отчета по курсовой работе.

- •Приложение 2

Формирование массовой сводки ракеты.

Массовая сводка ракеты – это последовательное перечисление масс отдельных частей ракеты, в сумме дающих массу ракеты целиком.

Массовая сводка ракеты составляется, начиная от последней (обычно третьей) ступени.

Массы ступеней ракеты состоят из:

Массы полезной нагрузки;

Массы ДУ ступени, в свою очередь состоящей из:

Массы силового корпуса (“кокона”);

Массы закладных фланцев;

Массы крышки воспламенительного устройства (ВУ);

Массы защитно – крепящих покрытий;

Массы “юбок” (вмотанных в органопластиковый корпус ДУ соединительных элементов);

Массы СЧ, состоящей из;

Массы облицовки сопла;

Массы входной части сопла;

Массы корпуса раструба;

Массы корпуса входной части;

И масс остальных элементов:

Массы органов управления;

Массы отсеков ступени;

Массы бортовой кабельной сети (БКС);

Массы тормозной двигательной установки (ТДУ). ТДУ служит для отвода отработавшей ступени от БР. Если на i-й ступени есть “стакан”, i+1 ступень выстреливается из него под воздействием расширяющихся пороховых газов (минометный старт), то есть ТДУ на i-й ступени уже не нужны. Соответственно на первых ступенях ТДУ есть у всех трех вариантов, а на второй ступени – только у варианта 1.

Массы порохового аккумулятора давления (ПАД). ПАД служит для минометного разделения ступеней, соответственно он присутствует лишь на тех ступенях, где есть “стакан”.

Массы ГО. Если в состав предпоследней ступени включен стакан, головной обтекатель разумно крепить на нем, и сбрасывать его при отделении этой ступени. Если стакана нет, то головной обтекатель крепится к соединительному отсеку третьей ступени, но отделяться он будет все равно вместе со второй ступенью и должен учитываться в массовой сводке этой ступени.

Массы опорно-ведущего пояса (ОВП). Для облегчения конструкции ступени, находящейся в “стакане”, она крепится лишь на верхнем центральном соединительном узле (ЦСУ, на нем же может крепиться и головной обтекатель), а с другой стороны удерживается опорно-ведущим поясом только от поперечных перемещений. ОВП сбрасывается при выходе i-й ступени из стакана и, соответственно, входит в состав i-1 ступени, т.е. той, на которой есть стакан.

Массы ЦСУ. В случае наличия на ступени “стакана”, через ЦСУ крепится ГО (если речь идет о предпоследней ступени) и одновременно ЦСУ является верхним узлом крепления для последующей ступени.

Массы элементов узла связи. Узел связи принимает на себя всю статическую нагрузку от веса ракеты при вертикальном положении транспортно-пускового контейнера.

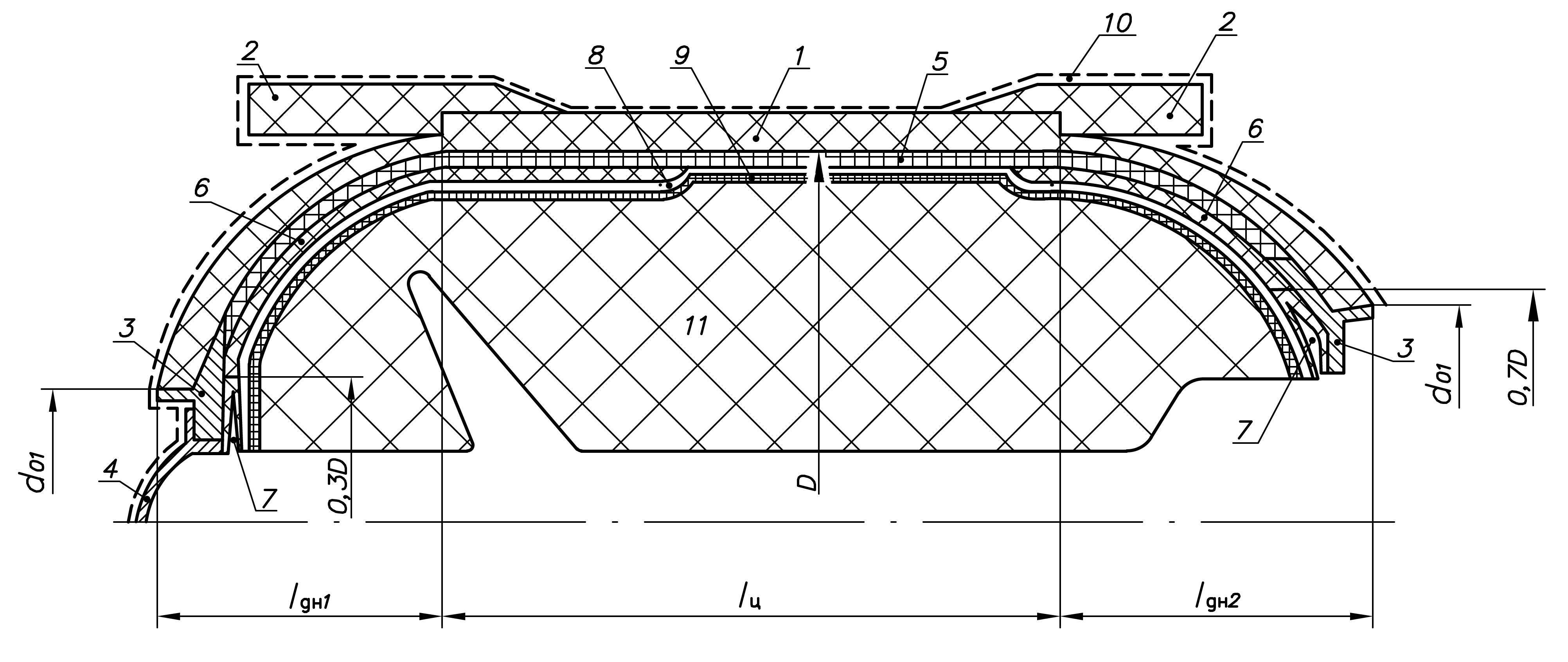

На рис. 6 и 9 показаны конструктивные схемы корпуса ДУ и поворотного сопла. Следует отметить, что на этих рисунках некоторые толщины увеличены для наглядности изображения.

Рис. 6. Конструктивная схема корпуса ДУ.

На рис. 6 представлены следующие элементы:

1.

Силовой корпус “кокон”. Обеспечивает

сопротивление ДУ внутреннему давлению.

Материал – органопластик (![]() ).

).

2.

“Юбки”. Узел крепления ДУ в составе

БР. Материал – органопластик (![]() ).

).

3. Закладные фланцы. Формируют полюсные отверстия. На них крепится сопловой аппарат и крышка воспламенительного устройства. Материал – алюминиевые или титановые сплавы ( ).

4. Крышка воспламенительного устройства (ВУ). На ней крепится воспламенительное устройство и датчики давления. Материал - алюминиевые или титановые сплавы ( ).

5. Гермослой. Обеспечивает герметичность корпуса при высоких давлениях. Материал – резина или клеевая пленка.

6.

Теплозащитное покрытие. Защищает корпус

от внутреннего нагрева. Материал –

резина (![]() ).

).

7. Манжеты. Компенсируют деформацию от линейного расширения заряда. Материал – резина ( ).

8. Барьерный слой. Защищает резину ТЗП и гермослоя от диффузирующих из топлива масел. Материал – резина или алюминиевая фольга.

9. Промежуточный слой. Скрепляет топливо с барьерным слоем. Материал – капрон.

10. Краска. Защищает ракету от статического электричества и коррозии.

11. Заряд твердого топлива.

В данной методике и программе для приближенной оценки масс отдельных элементов конструкции, входящих в массовую сводку, использованы формулы из пособия [1]. Следует отметить, что в формулах 4, 6, 7, 10, 11, 12 необходимая размерность ([кг]) соблюдается за счет размерности весовых коэффициентов.

Расчет веса элементов корпуса ДУ.

1. Расчет веса силового корпуса («кокона»).

Вес силового корпуса определяется по формуле:

![]() (1)

(1)

где:

![]() [

[![]() ]

(

]

(![]() - номинальное давление в камере сгорания)

- номинальное давление в камере сгорания)

![]() [

[![]() ]

- удельная прочность конструкции с

кольцевой намоткой.

]

- удельная прочность конструкции с

кольцевой намоткой.

![]()

![]() [

[![]() ]

- плотность топлива

]

- плотность топлива

Значения

![]() и

и

![]() в зависимости от величины

в зависимости от величины

![]() представлены

в таблице 1. Величина

представлены

в таблице 1. Величина

![]() определяется в зависимости от величины

утопленности сопла по чертежу (

[см] - диаметр ступени,

определяется в зависимости от величины

утопленности сопла по чертежу (

[см] - диаметр ступени,

![]() [

]

- диаметр нижнего полюсного отверстия).

[

]

- диаметр нижнего полюсного отверстия).

Таблица 1

|

0.2 |

0.3 |

0.4 |

0.5 |

0.6 |

0.7 |

|

1.148 |

1.17 |

1.20 |

1.26 |

1.335 |

1.466 |

|

0.505 |

5.514 |

0.533 |

0.546 |

0.564 |

0.601 |

Геометрические характеристики силового корпуса определяются по зависимостям:

![]()

![]()

![]()

![]() -

коэффициент объемного заполнения

цилиндрической части

-

коэффициент объемного заполнения

цилиндрической части

![]() -

коэффициент объемного заполнения днищ

-

коэффициент объемного заполнения днищ

-

максимально возможные коэффициенты

объемного заполнения

-

максимально возможные коэффициенты

объемного заполнения

![]() -

значение относительного свода горения

-

значение относительного свода горения

![]()

![]() ,

,

![]() [

]

- диаметр критического сечения сопла

[

]

- диаметр критического сечения сопла

2. Расчет веса закладных фланцев.

Расчетными случаями для определения веса фланцев будут являться:

удовлетворение уровня прочности материала корпуса на смятие; этому условию отвечает экспериментально установленное соотношение:

![]()

обеспечение прочности при работе на изгиб пластины единичной ширины длиной

,

нагруженной равномерным давлением

,

нагруженной равномерным давлением

.

.

где p* – давление на площадку , создающее силу, эквивалентную действующей на площадь полюсного отверстия

(рис. 7).

Рис. 7. Закладной фланец

![]() ;

;

![]() .

.

Толщина

фланца

![]() ,

удовлетворяющая последнему условию,

будет:

,

удовлетворяющая последнему условию,

будет:

![]() .

.

С учетом сказанного вес обоих фланцев силового корпуса определяется по формуле:

![]() ,

где: (2)

,

где: (2)

![]() - коэффициент

согласования,

- коэффициент

согласования,

![]() - средний относительный

диаметр полюсных отверстий,

- средний относительный

диаметр полюсных отверстий,

![]() ,

,

![]() - предел прочности и плотность материала

фланцев.

- предел прочности и плотность материала

фланцев.

3. Расчет веса крышки ВУ.

Расчетным

случаем является обеспечение прочности

от внутреннего давления. Тогда толщина

![]() ,

а поверхность крышки

,

а поверхность крышки

![]() .

.

С учетом сказанного вес крышки ВУ определяется по формуле:

![]() (3)

(3)

где

![]() – удельная прочность материала крышки

ВУ;

– удельная прочность материала крышки

ВУ;

![]() – коэффициент

согласования.

– коэффициент

согласования.

4. Расчет веса защитно-крепящих покрытий (ЗКП).

В ЗКП

условно будем включать герметизирующий,

барьерный и промежуточный слои, а также

теплозащитное покрытие и манжеты.

Поскольку масса этих покрытий во многом

зависит от формы заряда, а она в начале

проектирования неизвестна, то для

расчета веса ЗКП используются

статистические зависимости, при этом

толщина ТЗП, в соответствии с теоретическими

представлениями и экспериментальными

данными

![]() .

.

С учетом сказанного:

![]() где:

(4)

где:

(4)

![]() –

плотность

материала ТЗП;

–

плотность

материала ТЗП;

![]() – коэффициент

согласования.

– коэффициент

согласования.

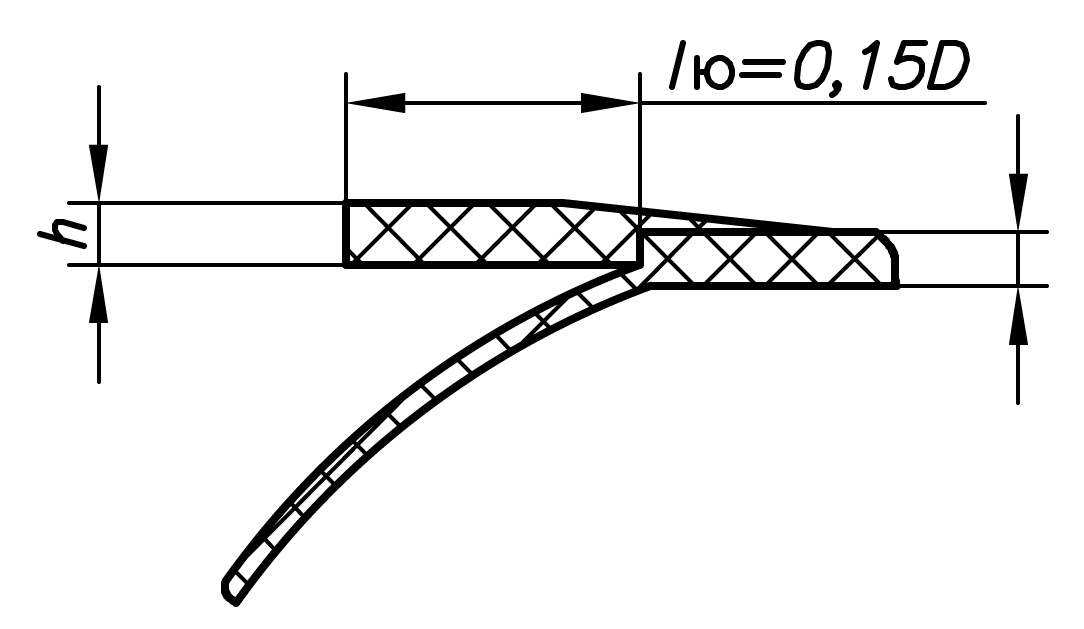

5. Расчет веса “юбок”.

Расчетными

случаями для расчета веса “юбок” (рис.

8) обычно являются максимальные

продольно-поперечные силы, действующие

при эксплуатации и в полете. Однако в

начале проектирования данные по таким

нагрузкам отсутствуют, в связи с чем

предполагается, что толщина “юбок”

пропорциональна толщине цилиндрической

обечайки силового корпуса (![]() ).

Тогда:

).

Тогда:

![]() , где:

(5)

, где:

(5)

– удельная прочность материала “юбки”;

![]() – коэффициент

согласования (при этом имеется ввиду,

что длина “юбок” составляет

– коэффициент

согласования (при этом имеется ввиду,

что длина “юбок” составляет

![]() ).

).

Рис. 8. “Юбки”

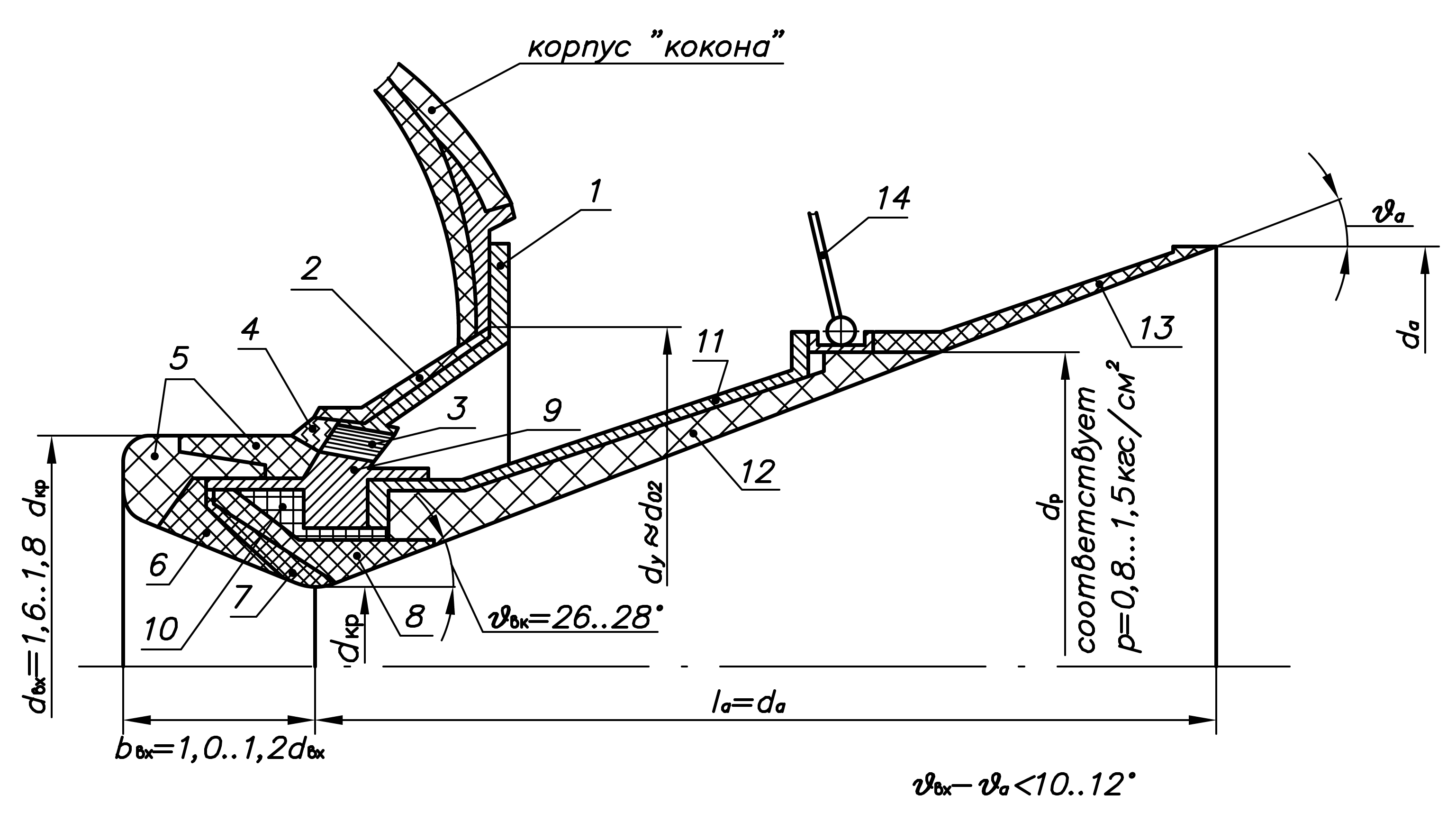

Рис. 9. Типовая конструкция центрального поворотного сопла.

Типовая конструкция сопла (рис. 9) содержит следующие элементы:

Корпус входной части сопла, заканчивающийся неподвижной опорой для эластичного шарнира. Материал – титановые сплавы.

Экран корпуса входной части. Материал – углепластик (

).

).Эластичный шарнир, состоящий из пакета тонких стальных (

)

и резиновых колец, обеспечивающий

поворот сопла.

)

и резиновых колец, обеспечивающий

поворот сопла.Теплозащита эластичного шарнира. Материал – резина с ворсом (

).

).Воротник. Материал – углепластик ( ).

Кольцо входное. Материал – углерод-углеродный композиционный материал (УУКМ) (

).

).Облицовка вкладыша. Материал – тугоплавкий сплав на основе вольфрама (типа ВНДС).

Подложка вкладыша. Материал УУКМ( ).

Подвижная опора эластичного шарнира. Материал – титановые сплавы.

Кольцо опорное. Материал – стеклотекстолит ( ).

Корпус раструба. Материал – титановые сплавы.

Облицовка раструба. Материал – углепластик ( ).

Облицовка насадка. Материал – УУКМ ( ).

14. Привод к рулевой машине. Материал – титановые сплавы.