- •8. Определение потерь напора в трубопроводах. Формулы, таблицы и графики для гидравлического расчета водопроводных сетей. Задачи гидравлического расчета водопроводных сетей.

- •9. Подготовка водопроводной сети к гидравлическому расчету. Гидравлический расчет разветвленных водопроводных сетей.

- •Гидравлическая увязка водопроводных сетей методами андрияшева и лобачева.

- •Использование эвм для расчета водопроводных сетей.

- •Инженерная постановка задачи.

- •Создание математической модели.

- •Выбор численного метода.

- •Основные требования, предъявляемые к конструкции водопроводных сетей.

- •Области применения труб, различных по материалу.

- •Основания под трубопровод

- •Правила расположения сетей

- •Пересечение сетей

- •Технологическая схема

- •Закономерности процесса осветления воды в слое взвешенного осадка.

- •Минимальной мутности при минимальном зимнем расходе воды

- •Наибольшей мутности при наибольшем, ей соответствующем, летнем расходе воды.

- •17. Технологическая схема водоподготовки с контактными осветлителями и область ее применения. Контактные осветлители: устройство и закономерности работы.

- •18. Технологическая схема водоподготовки с контактными префильтрами и скорыми фильтрами и область ее применения. Конструктивные схемы скорых фильтров.

- •19. Технологическая схема водоподготовки с напорными флотаторами и скорыми фильтрами и область ее применения. Закономерности процесса флотации. Схема флотации и основы расчета.

- •21. Реагентные хозяйства с мокрым и сухим хранением сульфата аммония (технологическая схема и состав оборудования). Известковые хозяйства. Определение объемов складов реагентов и расходных баков.

- •М окрого хранения с баками совмещенными с баками хранилища. (7)

- •22. Дозирование реагентов в воду. Классификация дозаторов. Смешение реагентов с водой. Смесительные устройства: классификация, схемы и основы расчета.

- •23. Камеры хлопьеобразования станций водоподготовки: классификация, устройство и основы расчета. Конструкции и область применения в водоподготовке барабанных фильтров и микрофильтров.

- •25. Осветление воды фильтрованием, типы фильтров. Медленные и скорые фильтры: применение, типы, устройство. Распредсистемы скорых фильтров.

- •26. Расчет скорых фильтров и контактных осветлителей станций водоподготовки. Применяемые фильтрующие материалы. Промывка фильтров и контактных осветлителей.

- •Расчёт контактного префильтра:

- •27. Хлорирование воды с преаммонизацией. Схема получения гипохлорита натрия электролизом. Обеззараживание воды прямым электролизом.

- •Второй этап обработки:

- •Обработка порошкообразным активным углем

- •Окислительно-сорбционный метод.

- •30. Обезжелезивание воды: классификация методов и область их применения. Схемы установок.

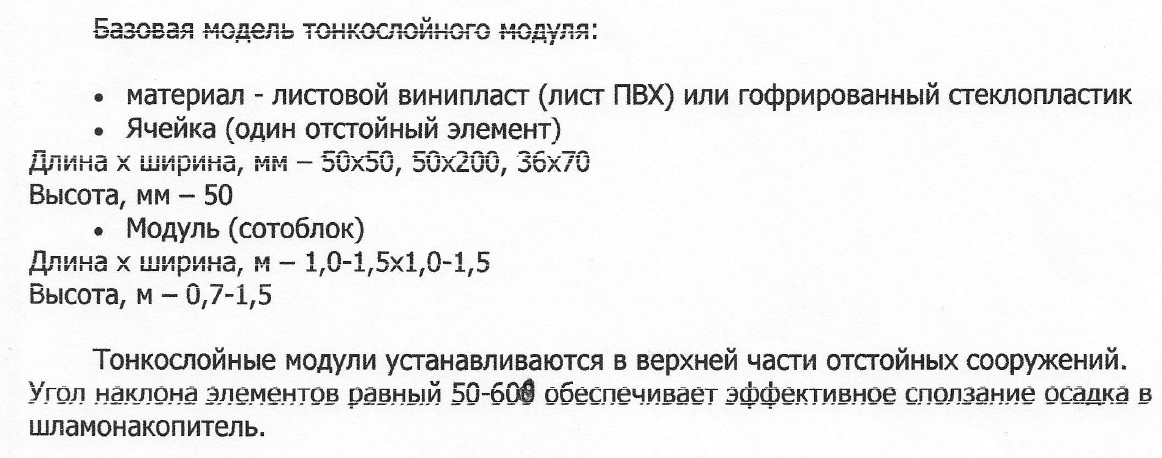

23. Камеры хлопьеобразования станций водоподготовки: классификация, устройство и основы расчета. Конструкции и область применения в водоподготовке барабанных фильтров и микрофильтров.

Камеры хлопьеобразования.

КХ предназначены для создания благоприятных условий для завершения второй стадии коагуляции – хлопьеобразования(слипание хлопьев), чему способствует плавное перемешивание потока. На размеры образующихся хлопьев влияет интенсивность и продолжительность перемешивания воды, ее солевой состав, природа примесей (коллоидные, диспергированные), а также силы адгезии, удерживающие частицы примесей, связанных между собой. Укрупнение хлопьев происходит в течение некоторого времени по СНиП 6…30 минут и более. Интенсивность не должна быть большой, чтобы не разрушить хлопья. Необходимую интенсивность перемешивания воды достигают путем изменения скорости ее перемешивания или частоты вращения мешалки во флокуляторах. Скорость хлопьеобразования понижается при низких температурах обрабатываемой воды, а размер и структура хлопьев неудовлетворительны. Этого удается избежать путем увеличения времени перемешивания и его интенсивности. Для обработки маломутных вод можно вводить осадок из отстойников, который становиться центром агрегации. Поэтому роль камер хлопьеобразования очевидна.

В современной практике камеры хлопьеобразования устраивают в отстойниках или располагают вплотную к ним с тем, чтобы избежать разрушению хлопьев при передаче воды из камеры в отстойник. По СНиП скорость движения вод из камеры в отстойник не должна превышать 0,1 м/с для мутных вод и 0,05 для цветных.

Классификация.

По принципу действия:

Г

идравлические

идравлическиеПерегородчатые с ГОРИЗОНТАЛЬНЫЕ ОТСТОЙНИКИ

Горизонтальным

Вертикальным движением воды

З

ашламленные

ашламленные

Вихревые

Водоворотные ВЕРТИКАЛЬНЫЕ ОТСТОЙНИКИ

Контактные(с зернистой загрузкой)

С рециркуляцией осадка

Со взвешенным осадком

Механические (флокуляторы)

Аэрофлокуляторы

При числе камер до 6 одну камеру принимают резервной.

Гидравлические камеры хлопьеобразования.

При выборе следует руководствоваться производительностью очистного комплекса, качеством исходной воды и конструкцией отстойника. Ежегодно д/обсматриваться и прочищаться.

П

ерегородчатая

камера.

ерегородчатая

камера.

С горизонтальными отстойниками. Ж/б резервуар прямоугольной формы с перегородками, образующие 9-11 коридоров шириной не менее 0,7 метра, через которые последовательно проходит вода со скоростью 0,2-0,3 м/с в начале и 0,05 -0,1 в конце за счет увеличения ширины коридоров. Перемешивание достигается за счет многократного изменения направления движения жидкости в горизонтальной или вертикальной плоскости. Время пребывания воды в камере хлопьеобразования следует принимать равным 20—30 мин (нижний предел — для мутных вод, верхний — для цветных с низкой температурой зимой). Расчет заключается в нахождении объема, размеров в плане, числа и ширины коридоров и общей потери напора в сооружении.

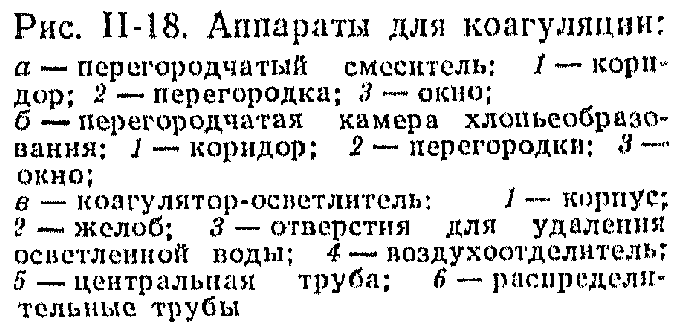

Вихревая камера. Они аналогичны по конструкции вихревым смесителям. Ж/б конический или пирамидальный резервуар с углом конусности 50..70 градусов, обычно встраивают в горизонтальный отстойник или располагают вплотную к нему. Перемешивание воды происходит при движении снизу вверх вследствие значительного уменьшения скорости 0,7…1,2 м/с до 0,004…0,005 м/с в результате резкого увеличения площади живого сечения. Время пребывания от 6мин. для мутных вод до 12 для цветных вод. Иногда встраивают тонкослойные модули, что позволяет интенсифицировать процесс.

Должен быть прямой участок между 3 и 2 за пределами конуса. (на чертеже)

Камера зашламленного типа. Применяется для вод с мутностью до 1500 мг/л. Устраивают в начале коридора отстойника или вплотную к нему в виде пирамидального резервуара с углом 45 градусов. На дне кладут перфорированные распределительные трубы. При скорости 0,65…1.6 для мутных и 0,8 …2,2 для мутных вод образуется и поддерживается слой осадка не менее 3 метров, частицы которого и являются центрами коагуляции. Время пребывания воды в камере не менее 20 минут.

о тверстия

вниз под углом 45 град.

тверстия

вниз под углом 45 град.

К амеры

хлопьеобразования с зернистой загрузкой.

Зернистая загрузка – кварцевый песок.

Контакт микроагрегатов происходит при

протекании воды ч/з зерна загрузки.

амеры

хлопьеобразования с зернистой загрузкой.

Зернистая загрузка – кварцевый песок.

Контакт микроагрегатов происходит при

протекании воды ч/з зерна загрузки.

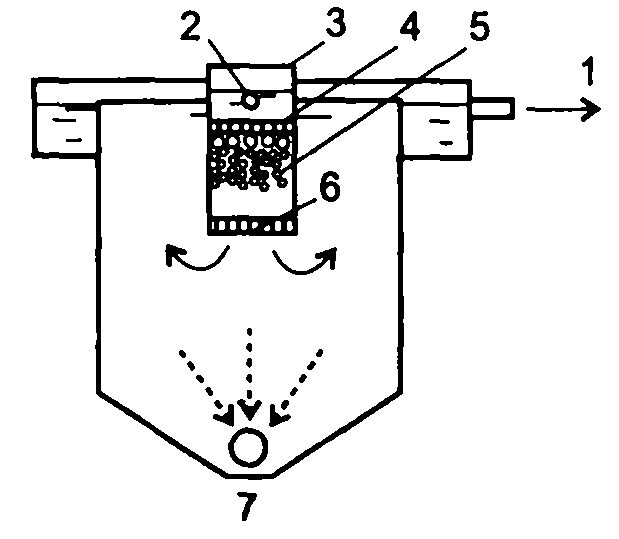

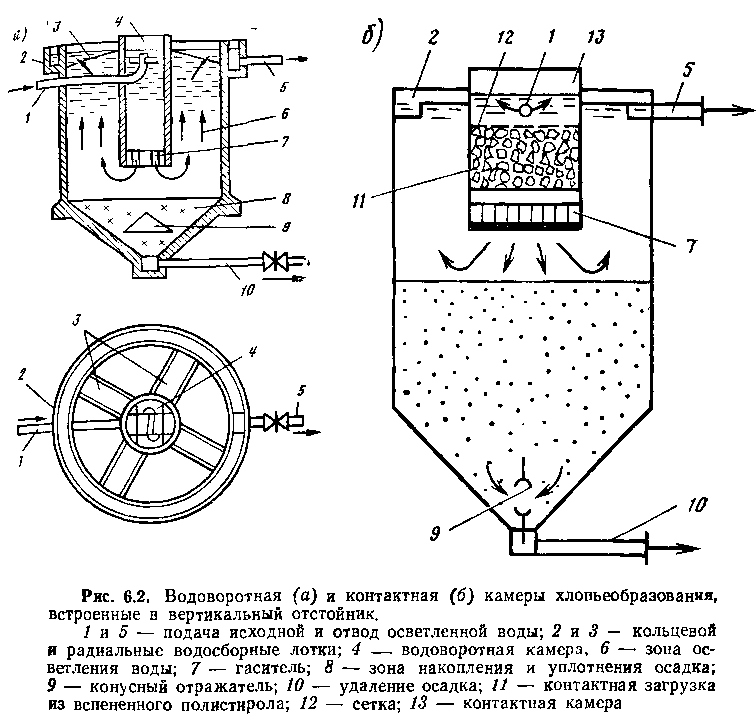

Водоворотного типа. Она встраивается в вертикальные отстойники(в центральную трубу). Прямо под уровнем воды ставят трубопровод с 2я соплами. Эта хрень вращается и закручивает воду. Вода в камере пребывает 15-20 мин, за это время формируются крупные хлопья. На выходе ставят решетку, чтоб не мешало осаждению в отстойнике. Высота решетки 0,8м, ячейки 0,5х0,5м. решетка убирает вращение воды. Высота камеры: 3,5-4м.

Механические(Флокуляторы).

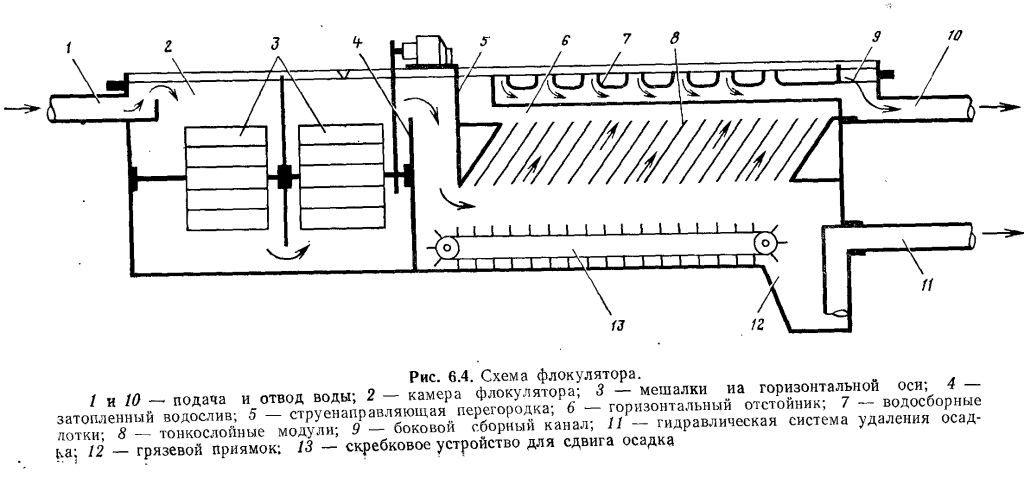

В механических камерах хлопьеобразования (флокуляторах), рекомендуемых СНиП при обработке мутных вод и применяемых на крупных водоочистных комплексах (рис. 6.4), плавное перемешивание воды для завершения процесса коагулирования ее примесей осуществляется механическими пропеллерными или лопастными мешалками. Мешалка может иметь одну или несколько лопастей. Флокуляторы обычно встраивают в горизонтальные отстойники и рассчитывают на время пребывания воды в них 30 ... 40 и до 60 мин при реагентом умягчении. Число мешалок принимают 3 ... 5. Скорость движения воды во флокуляторе уменьшается по ходу потока от 0,5 до 0,1 м/с за счет сокращения числа оборотов мешалок или уменьшающейся по ходу воды площади их лопастей. Скорость вращения мешалок принимают 0,3 ... 0,55 м/с в зависимости от качества исходной воды.

Флокуляторы устраивают с мешалками на вертикальной или горизонтальной оси. В первом случае их обычно оборудуют моторами с переменной скоростью вращения, во втором — один двигатель обслуживает несколько мешалок. Мешалки располагают в начале коридора отстойники в два ряда и более и разделяют перегородками для циркуляции воды. Флокуляторы выполняют различной формы в плане: квадратными, круглыми и прямоугольными. Оптимально применение пропеллерных мешалок, создающих аксиальные потоки, что ослабляет процесс разрушения образовавшихся хлопьев.

Число цилиндрических секций камеры следует принимать не менее трех с зигзагообразной траекторией движения воды, структура градиента скорости должна быть убывающей по ходу воды от 100 до 25 ... 50 с-1 в последней секции, мешалки целесообразно размещать на вертикальной оси. Преимуществами флокуляторов по сравнению с камерами гидравлического типа являются небольшие потери напора, конструктивная простота, оптимизация процесса хлопьеобразования адекватно качеству обрабатываемой воды.

К числу недостатков флокуляторов следует отнести дополнительный расход электроэнергии, наличие в воде деталей, к материалам на изготовление которых предъявляются высокие требования, что удорожает сооружение в целом.

Методика расчета флокуляторов аналогичная принятой для перегородчатых камер хлопьеобразования.

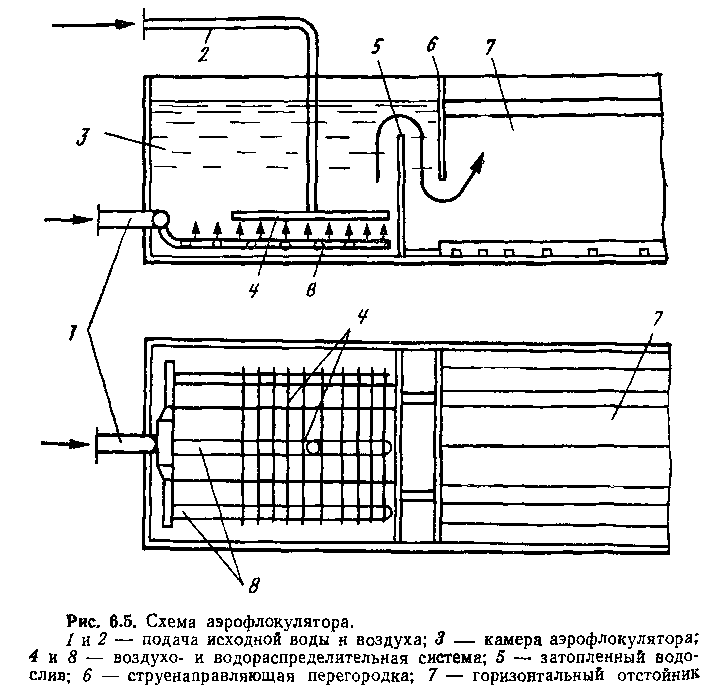

Аэрофлокуляторы

Хорошее хлопьеобразование достигается барботированием обрабатываемой воды сжатым воздухом. При этом одновременно с хлопьеобразованием происходит насыщение воды кислородом воздуха и удаление оксида углерода.

Равномерное распределение воздуха в массе обрабатываемой воды достигается либо системой из пористых или перфорированных труб (рис. 6 5), либо ложным дном из пористых плит. Глубина слоя воды принимается в пределах 2,5—4,5 м, интенсивность подачи воздуха варьируется в пределах 0,05— 0,06 л/(с*м2), давление воздуха в подающем трубопроводе должна быть порядка 5 МПа.

Воздухораспределительные трубы, располагаемые поперек камеры с шагом 0,2—0,3 м, на расстоянии 1,0 м от дна, имеют по нижней образующей отверстия диаметром 2 мм при шаге 0,125—0,15 м.

Преимущества аэрофлокуляторов заключаются в гибкости регулирования процесса хлопьеобразования адекватно качеству обрабатываемой воды, низкой стоймости и простоте устройства. К числу недостатков следует отнести дополнительный расход электроэнергии на компрессию воздуха.

Расчет КХО:

Вихревые КХО:

Определяется расход воды на одну вихревую камеру хлопьеобразования:

где Nсм – количество вихревых камер хлопьеобразования

Площадь верхней зоны:

;

где vв = 0,004-0,005 м/с.

Размер стороны Bв

Размер стороны входной нижней части корпуса:

где d1 - внутренний диаметр подающего трубопровода

δ – толщина стенки подводящего трубопровода

Площадь входящей части:

Высота диффузора вихревой камеры хлопьеобразования:

;

;

где α = 50-700.

Объем диффузора:

Рабочий объем вихревой камеры хлопьеобразования:

;

где τ = 6 минут – время пребывания воды в вихревой камере хлопьеобразования.

Объем верхней части вихревой камеры хлопьеобразования:

Высота верхней части:

Необходимо, чтобы hв было менее 1,5метров

Полная высота вихревой камеры хлопьеобразования:

Далее расчет лотков, труб, отверстий для отвода воды из КХО.

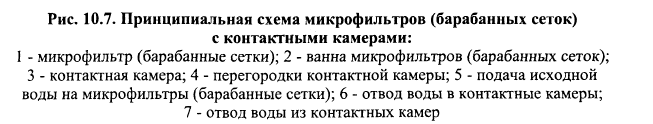

Конструкция и область применения сетчатых барабанных фильтров (БС и МФ).

При движении воды через сетки, ткани, пористые материалы достигается извлечение из нее взвешенных веществ. Процесс осуществляется либо на поверхности(сетки, микрофильтры и тд.), либо в глубине фильтрующего материала(скорые фильтры: фильтрование в объеме песчаной загрузки и тд.).

В зависимости от свойств применяемых фильтрующих основ и извлекаемых из воды примесей процесс фильтрования состоит из следующих трех явлений: отложения, фиксации и отрыва. При механическом процеживании из воды извлекаются все частицы, превышающие размеры пор фильтрующей основы или пор, формируемых задержанными частицами, которые сами образуют фильтрующий слой.

Выбор поверхностного или объемного фильтрования обусловлен требуемым качеством фильтрата, свойствами воды и ее загрязнений, а также экономическими соображениями.

Фильтрование через сетчатые перегородки осуществляют на открытых или напорных аппаратах (фильтрах). При этом различают три вида фильтрования: макрофильтрование, при котором извлекают из воды частицы крупностью более 150 мкм, микрофильтрование — извлекают частицы размером 1 ... 150 мкм, и ультрафильтрование — извлекают частицы размером 0,004 ... 0,4 мкм.

Путем макрофильтрования (макропроцеживание) через металлические перфорированные пластины или металлическую проволочную сетку с размером отверстий более 0,3 мм (барабанные сетки) извлекают глубодисперсные примеси, плавающие примеси, насекомых, травы, водоросли, ветки и т. п., имеющие размеры от 0,2 до нескольких миллиметров. Вращающиеся макросита, применяемые в процессе подготовки питьевой воды и воды для орошения, представляют собой или горизонтально располагаемые барабаны, или вращающиеся сита из непрерывной сетки. Их подача варьируется от нескольких литров до кубических метров в секунду.

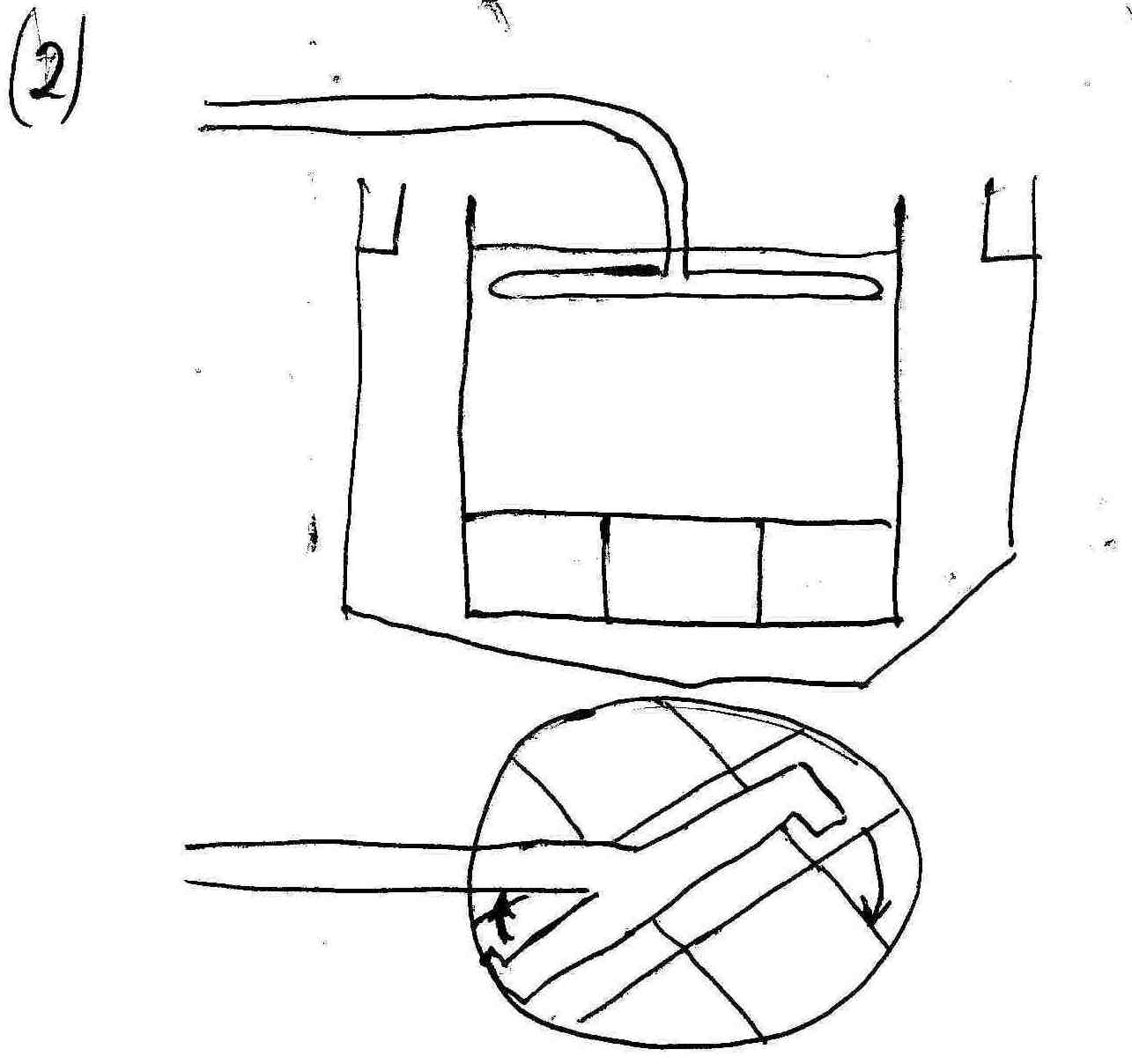

Барабанные сетки (БС), размещаемые на водозаборе или площадке очистных сооружений, до подачи в воду реагентов используют для грубого процеживания воды (рис. 7.1). Размер ячеек сетки из нержавеющей стали или полимеров 0,5X0,5 мм. Рабочая сетка размещается между поддерживающими сетками с размером отверстий 10X10 мм. Интенсивность фильтрования на БС принимают 25 ... 62 л/с на 1 м2 смоченной площади макросетки, так как барабан только на 2/3 диаметра погружен в воду(Чтоб масса воды внутри сетки не вырвала сборные элементы). Расход воды на промывку барабанных сеток, подаваемой под давлением 0,2 МПа, составляет до 0,5% суточного расхода. Потери напора на макросетке составляют до 0,1 м.

Схема работы аппарата: Из бокового канала исходная вода через перфорированную часть соосно расположенного полого вала вводится внутрь вращающегося барабана, фильтруется через сетку и проникает в камеру, а далее через окна отводится в канал фильтрата. При засорении сетки и достижении максимального перепада уровней воды автоматически включается промывное устройство, которое промывает полосу сетки на верхней образующей барабана. Промывная вода собирается воронками и по глухой части полого вала отводится за пределы аппарата.

Предпочтительно фильтровать обрабатываемую воду изнутри наружу, что облегчает промывку сетки и удаление задержанных примесей. Потери напора 0,2 ... 0,5 м вод. ст. Также для промывки используют таймер, чтоб сетка выводилась на промывку ч/з определенное время, т.к. сетка обычно на одной воде загрязняется обычно равномерно ч/з одно и то же время. При воде небольшой мутности сетки промывают 2-3 раза в сутки, при повышенной мутности сетку м. промывать каждый час.

Микрофильтрование

Основная цель микрофильтрования — удаление планктона, содержащегося в поверхностных водах. При этом, конечно, удаляются взвешенные частицы большого размера и частицы растительного, животного происхождения, содержащиеся в воде. В зависимости от изменения расходов воды и способности частиц, содержащихся в ней, забивать фильтровальные сетки используют различные устройства для регулирования скорости вращения барабана и один или несколько рядов промывных форсунок.

Эффективность работы установки ограничена несколькими факторами: промытая фильтровальная сетка не обеспечивает надлежащего задержания в начале фильтроцикла и степень очистки при этом определяется только размерами ячеек; планктон никогда не удаляется полностью. Он может опять размножаться, особенно, если повысится температура воды; яйца некоторых низших ракообразных могут легко проходить через фильтровальную сетку и развиваться, в результате чего в последующих резервуарах могут быть обнаружены видимые невооруженным глазом организмы; из-за опасности коррозии фильтровальной сетки или ее подложки нельзя применять предварительное хлорирование воды перед микрофильтрами; поверхность микрофильтров должна быть достаточно велика, чтобы обеспечить удаление большого количества планктона, развивающегося в определенные периоды года. Металлические или пластмассовые фильтровальные сетки в большинстве случаев имеют размеры ячеек от 20 до 40 мкм и в исключительных случаях 10 мкм. Чем меньше размер ячеек, тем больше должна быть площадь поверхности микрофильтра. Эффективность снижения содержания взвешенных веществ в результате микрофильтрования составляет 50 ... 80%, в среднем около 65%.

Микрофильтры (МФ) конструктивно ничем не отличаются от барабанных сит (см. рис. 7.1), за исключением размеров сетки, натянутой по образующей барабана(0,04-0,15мм). Скорость вращения барабана МФ принимается 0,1 ... 0,5 м/с. Барабаны МФ погружают в воду на 2/3 диаметра в камеру, которая предназначена для сбора фильтрата. Интенсивность фильтрования назначается в пределах 10 ... 25 л/(с*м2) полезной площади микросетки, погруженной в воду.

Микрофильтры задерживают до 75% диатомовых и до 95% сине-зеленых водорослей и до 100% задерживается зоопланктон. Микрофильтры целесообразно использовать при содержании фитопланктона более 1000 клеток в 1 см3 исходной воды.

Потери напора на микросетке составляют до 0,2 м. вод. ст., а общие потери напора на установке достигают 0,5 м. вод. ст. Расход воды на промывку микрофильтров составляет до 1,5% количества профильтрованной воды. Вода для промывки сетки подается под напором 0,15 ... 0,2 МПа.

МФ часто промывают постоянно.

Сеток ставят от 3 до 6-8.

Микрофильтрование под давлением обычно осуществляется на фильтрах трех видов: дисковых, каркасно-навитых и патронных.

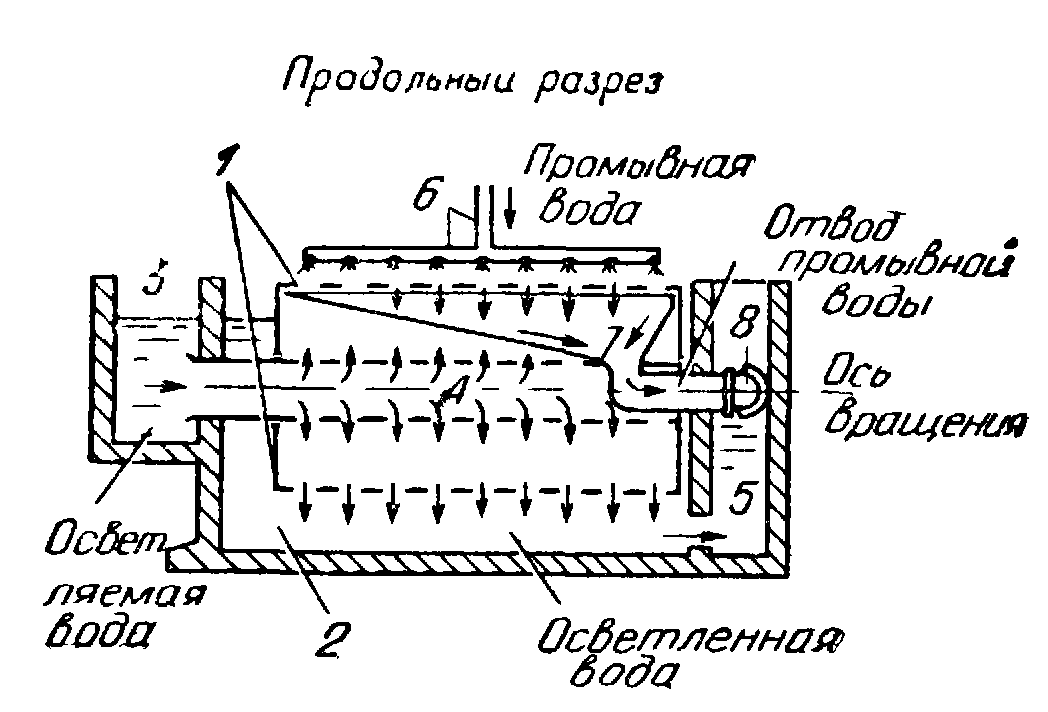

Микрофильтр представляет собой барабан в виде металлического каркаса, покрытого по цилиндрической поверхности фильтрующими элементами из поддерживающих и рабочих сеток (из нержавеющей стали).

Схема устройства микрофильтра приведена на рис. V.49.

Вращающийся барабан 1 помещен в камеру 2 так, что его верх примерно на 1/3 диаметра выходит над поверхностью воды. Из подающего канала 3 осветляемая вода поступает по дырчатой трубе 4 (служащей осью вращения) внутрь барабана и профильтровывается через вращающуюся сетку. Осветленная вода удаляется из камеры по каналу 5. Одновременно осуществляется промывка сетки (в ее верхней части) струями воды из

напорного промывного устройства 6. Внутри барабана под верхней (промываемой) частью сетки установлен лоток 7 для сбора отработанной промывной воды, которая отводится по трубе 8, служащей второй опорой вращающегося барабана.

В СССР в настоящее время промышленностью изготовляются микрофильтры диаметром барабана от 1,5 до 3 м, длиной от 1 до 4,5 м и производительностью от 4 до 45 тыс. м3/сутки. ( на БС от 10 до 105 м3/сут)

Интенсивность фильтрования принимается от 10 до 25 л/(с-м2). Расход промывной воды составляет 1—3% количества фильтруемой воды.

Барабан приводится в движение электродвигателем. На станциях осветления воды городских водопроводов микрофильтры устанавливаются перед смесителями. Вода насосами первого подъема подается в приемную камеру и оттуда на микрофильтры.

Там где отвод воды д/б окошки, переливы.

Достоинства микроф-я: 1) повыш время фильтрации на 20-40 %, снижается содержание коагулянта до 2,5 раз; 2) пониж потери на фильтрах, пониж потери промывной воды; 3) удаляется планктон; 4) пониж-ся кол-во взвеш в-в на 30-40 %; 5)зоопланктон удерж-ся на 100 %

Фильтров-е м/б ч/з сетки или фильтрующ загрузку, процесс состоит из отложения, фиксации, отмыва

М/б напорные, открытые

24. Удаление примесей воды осаждением: закономерности процесса, кривые осаждаемости. Вертикальные и тонкослойные водопроводные отстойники: конструкции и расчет. Применение тонкослойных модулей для повышения эффективности работы.

Теоретические основы осаждения взвеси

Осаждение взвешенных частиц происходит под действием силы тяжести. Современные конструкции отстойников, применяемые для осветления воды, являются проточными, так как осаждение взвеси в них происходит при непрерывном движении воды от входа к выходу. Поэтому скорости движения воды в отстойниках должны быть малы; они измеряются десятыми долями мм/с в вертикальных отстойниках и несколькими мм/с — в горизонтальных, тонкослойных и радиальных. При таких малых скоростях поток почти полностью теряет свою так называемую транспортирующую способность, обусловленную интенсивным турбулентным перемешиванием.

Эти законы хорошо изучены применительно к явлению осаждения зернистой агрегативно устойчивой взвеси, частицы которой в процессе осаждения не слипаются друг с другом, не изменяют своих форм и размеров(первичное грубое осветление мутных вод). Осаждение неустойчивой взвеси, способной агломерироваться, слипаться в процессе осаждения, изучено в меньшей степени(типа при коагуляции).

Седиментация зернистой взвеси подчиняется более простым закономерностям, чем неустойчивой взвеси, но эти же закономерности с определенными допущениями применяют для расчета осаждения и неустойчивой взвеси.

Законом Стокса:

Этот закон определяет величину силы

сопротивления, которую испытывает

частица при своем падении в жидкости;

сила сопротивления изменяется

пропорционально скорости, т. е. по

линейному закону. Закон Стокса, как

показывает опыт, справедлив для частиц

очень малого размера, осаждающихся с

малой скоростью (ламинарный режим),

когда на сопротивление движению оказывают

влияние только силы вязкости. С увеличением

размера и скорости осаждения частиц

линейный закон нарушается. Это вызывается

возникновением турбулентности при

обтекании движущейся частицы

жидкостью, когда помимо вязкости на

движение частицы начинают оказывать

влияние инерционные силы.

![]() где Fс — сила сопротивления;

η — вязкость жидкости; u

— скорость осаждения частицы; d

— диаметр частицы.

где Fс — сила сопротивления;

η — вязкость жидкости; u

— скорость осаждения частицы; d

— диаметр частицы.

Скорость осаждения при температуре воды 10°С называют гидравлической крупностью частицы. Этот параметр используют для расчета отстойников, так как в этом случае важно знать скорость осаждения частиц, а не их размеры. Гидравлическую крупность частиц взвеси находят экспериментально, определяя относительное количество взвеси, выпавшей за определенный промежуток времени на дно цилиндра, заполненного испытуемой водой на высоту h.

Природная взвесь водоемов, так же как и скоагулированная взвесь, состоит из частиц различного размера. Их гидравлическая крупность изменяется в широких пределах. Такая взвесь называется полидисперсной. Представление об осаждении полидисперсной взвеси дают кривые выпадения взвеси приведенные на рис. полученные опытным путем. Экспериментальная кривая выпадения взвеси позволяет найти процентное содержание различных ее фракций, т. е. фракций с различной гидравлической крупностью.

Рис. 8.4. Графики седиментации зернистой полидисперсной взвеси при различной высоте осаждения (а) и совмещенная кривая осаждения (б)

Пользуясь кривой выпадения, можно определить также среднюю гидравлическую крупность полидисперсной взвеси или среднюю скорость ее осаждения ucp :

ucp.=Эh/T. Величина uср может рассматриваться как гидравлическая крупность такой монодисперсной взвеси, для которой при той же высоте столба воды и равной продолжительности отстаивания получены одинаковые значения величины Э. На практике определяют не среднюю скорость осаждения полидисперсной взвеси, а некоторую фиктивную скорость: uф=uср/Э

о бычно

называемую процентной скоростью

осаждения. Величина и хотя и имеет

размерность скорости, но не является

физической скоростью осаждения частиц

взвеси. Из изложенного видно, что

указанный метод определения гидравлической

крупности фракций взвеси и ее средней

скорости осаждения можно использовать

только для устойчивой зернистой взвеси

и нельзя для коагулированной, неустойчивой

взвеси, поскольку вследствие коагуляции

частиц фракционный состав последней

изменяется в процессе седиментации.

Тем не менее кривые выпадения взвеси

используют для расчета отстойников,

так как они позволяют определить

необходимую продолжительность пребывания

воды в них по заданному эффекту осаждения

или эффекту осветления воды. Это применимо

как к осаждению устойчивой взвеси, так

и не устойчивой, коагулированной взвеси.

бычно

называемую процентной скоростью

осаждения. Величина и хотя и имеет

размерность скорости, но не является

физической скоростью осаждения частиц

взвеси. Из изложенного видно, что

указанный метод определения гидравлической

крупности фракций взвеси и ее средней

скорости осаждения можно использовать

только для устойчивой зернистой взвеси

и нельзя для коагулированной, неустойчивой

взвеси, поскольку вследствие коагуляции

частиц фракционный состав последней

изменяется в процессе седиментации.

Тем не менее кривые выпадения взвеси

используют для расчета отстойников,

так как они позволяют определить

необходимую продолжительность пребывания

воды в них по заданному эффекту осаждения

или эффекту осветления воды. Это применимо

как к осаждению устойчивой взвеси, так

и не устойчивой, коагулированной взвеси.

Технологическое моделирование процесса осаждения

Технологическое моделирование процесса осаждения заключается в определении в лабораторных условиях расчетных параметров отстойников: скорости осаждения взвеси и продолжительности пребывания воды в отстойнике, обеспечивающей заданный эффект ее осветления. Методика моделирования основана на подобии кривых выпадения взвеси, получаемых при различных высотах столба исследуемой воды. Благодаря подобию кривых выпадения взвеси оказывается возможным моделировать этот процесс в цилиндрах с небольшой высотой столба воды. При этом время, в течение которого достигается определенный эффект осаждения, значительно уменьшается по сравнению с временем осаждения в отстойниках. Это позволяет быстро определить необходимые параметры для расчета отстойников. Одинаковый эффект осаждения монодисперсной взвеси с определенной гидравлической крупностью частиц достигается при равных отношениях T/h. Это справедливо и для полидисперсной зернистой взвеси. Т – время осаждения, h-высота столба жидкости.

На рис. 8.4, а представлено семейство кривых выпадения полидисперсной зернистой взвеси. Каждая кривая получена при различных значениях высоты столба воды: кривые отличаются друг от друга только формой. Одинаковый эффект осаждения достигается при различной продолжительности отстаивания, но все кривые подобны между собой. Если изменить масштаб оси абсцисс (масштаб времени) и отложить по этой оси вместо значений времени значения T/h, то все кривые совместятся в одну (рис. 8.4,б). Это обстоятельство дает весьма простое правило пересчета времени, необходимого для получения заданного эффекта осаждения по результатам технологического моделирования.

Получив в лаборатории кривую выпадения взвеси в процессе исследования исходной воды при высоте столба воды h, определяем требуемый эффект осаждения Э. Он может быть рассчитан по концентрации взвеси в исходной воде Со и концентрации взвеси в осветленной воде С, регламентируемой СНиПом и принимаемой равной 8 ... 15 мг/л: Э=(С0-С)/С0

По величине Э с помощью кривой выпадения взвеси определяем продолжительность осаждения Т1, а затем расчетную продолжительность пребывания воды в отстойнике Тр из соотношения Тр/Т1=hр/h1 (1) Так как из условия подобия Tp/hp = T1/h1=const при Э — const здесь hp и Tр — соответственно расчетная высота зоны осаждения и продолжительность пребывания воды в проектируемом отстойнике. Формула (1) показывает, что при осаждении устойчивой взвеси продолжительность пребывания воды в отстойнике во столько раз больше продолжительности осаждения в цилиндре, во сколько высота зоны осаждения больше высоты слоя воды в цилиндре. При осаждении неустойчивой коагулирующей взвеси для расчета отстойников следует пользоваться выражением Tp/T1=(hp/h1)^n где n=0,2 - 0,5 — эмпирическая величина, показывающая влияние агломерации частиц.

Вертикальный отстойник.

Отстойники предназначены для предварительной очистки воды от грубодисперсных примесей и скоагулированной взвеси.

В практике водоподготовки используются:

горизонтальные,

вертикальные,

радиальные,

тонкослойные отстойники.

Расчет отстойников необходимо производить для 2-х

периодов:

1) мутности min при min зимнем расходе;

2)мутности max при наибольшем расходе воды, соответствующем этому периоду.

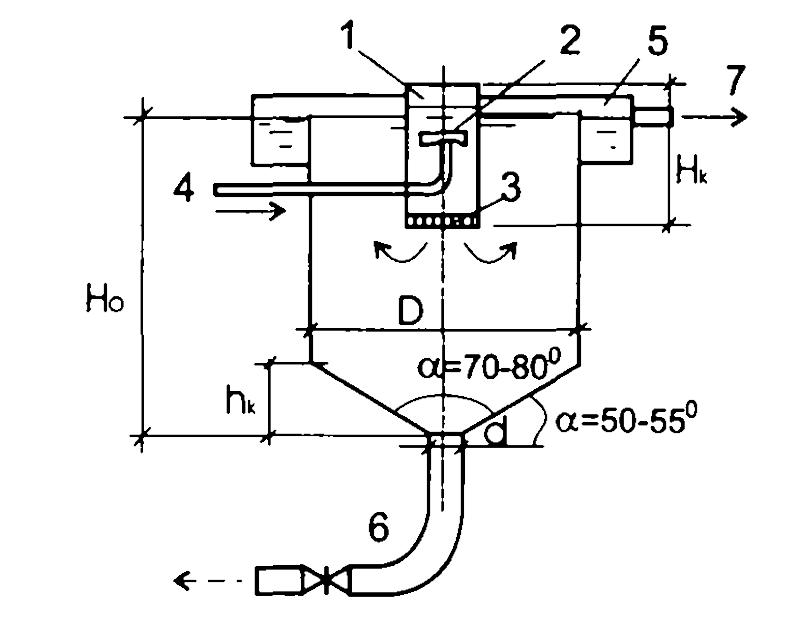

ВО круглый в плане резервуар D=5,10 м, Н= до 7 м, оборудованный камерой хлопьеобразования водоворотного типа и конусным днищем для накопления и уплотнения осадка.

1 - камера хлопьеобразования вертикального типа;

2 - сегнерово колесо с насадками; 3 - гаситель;

4 - подача исходной воды (из смесителя);

5 - сборный желоб; 6 - труба для отвода осадка;

7 - отвод осветленной воды

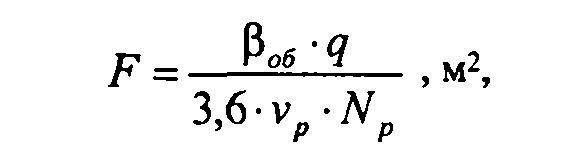

Расчёт ВО

Площадь зоны осаждения

вертикального отстойника

где q - расчетный расход воды, м3/ч;

Vp - расчетная скорость восходящего потока, Vp=0,08-0,6 мм/с; принимается при отсутствии данных технологических изысканий не более указанных величин скоростей выпадения взвеси Uо;

Nр - количество рабочих отстойников;

βоб - коэффициент, учитывающий объемное использование отстойника,

величина которого принимается 1,3-1,5 (нижний предел - при отношении диаметра к высоте отстойника равном 1, верхний - при отношении равном 1,5).

При количестве отстойников менее 6 следует предусматривать 1 резервный.

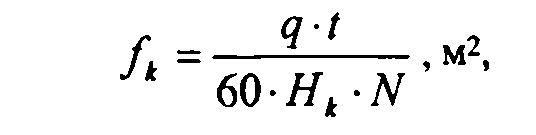

Площадь камеры хлопьеобразования

где t - время пребывания воды в камере 15-20 мин.;

Нк - высота камеры реакции, м; Нк=0,9*Но.

Hо - высота зоны осаждения вертикального отстойника (Но=45 м);

N - число камер хлопьеобразования; N = Np.

Общая площадь отстойника

Диаметр отстойника

Отношение D/H для вертикального отстойника должно быть в пределах 1,0-1,5.

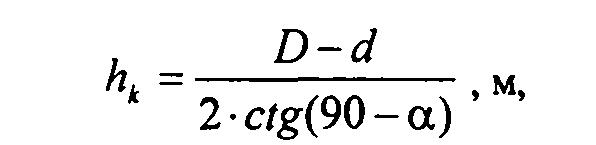

Высота конической части отстойника

d - диаметр нижней части конического дна, м, принимаемый равным диаметру

трубы для удаления осадка из отстойника 150-200 мм;

α - угол наклона стен конической (осадочной) части вертикального отстойника, принимаемый равным 50-55°.

Объем конической части отстойника

Период работы отстойника между сбросами

осадка

где б - средняя по всей высоте осадочной части юнцентрация твердой фазы осадка, г/мЗ,

в зависимости от мутности воды и продолжительности интервалов между сбросами

принимается по табл. 13.17; Qg - концентрация взвешенных веществ в воде, г/м^,

поступающих в отстойник, определяемая по формуле 13.152 для горизонтальных

отстойников; М^д - мутность воды, выходящей из отстойника, г/м^, принимаемая от 8 до 15 г/м^.

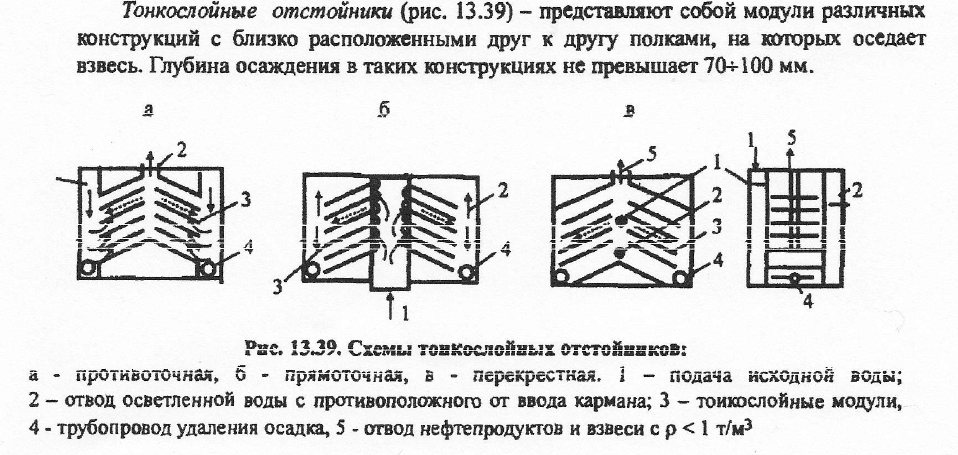

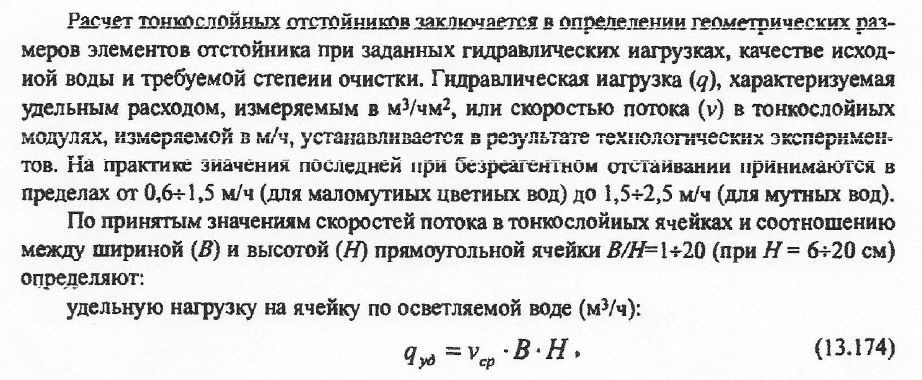

Тонкослойные отстойники

С реди методов интенсификации процесса осаждения примесей воды одним из наиболее перспективных является отстаивание в тонком слое. Сущность его заключается в ламинаризации потока воды (Ке = 60 ... 80), при которой исключается влияние взвешивающей составляющей. В России и за рубежом разработаны различные конструкции тонкослойных отстойников с использованием пластмасс, стеклопластиков и других материалов, обеспечивающих легкое сползание и удаление осадка с поверхности.

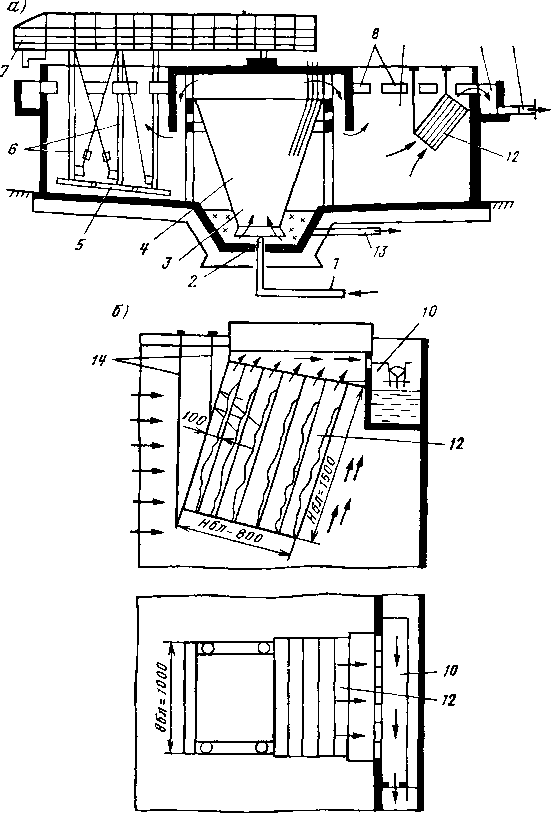

Рис. 8,5. Схема радиального отстойника с рециркуляцией осадка (а) тонкослойными модулями (б). 1, 11 — подача и отвод воды; 2 — сопло; 3 — грязевой приямок; 4 — рециркулятор; 5 — скребки; 6 — вращающаяся ферма; 7 — служебный мостик; 8 — водосливные окна, 9 — зона осветления воды; 10 — кольцевой водосборный лоток; 12 — тонкослойные блоки; 13 — отвод осадка; 14 — крепления блоков

Применение тонкослойных модулей для повышения эффективности работы.