- •Фазовые и структурные превращения при термической обработки стали 18хгт

- •Общая характеристика стали 18хгт

- •1.2 Режимы термической обработки стали

- •1.3 Фазовые и структурные превращения при аустенитизации стали 18хгт

- •1.5 Фазовые и структурные превращения при нагреве закаленной стали 18хгт

- •1.6 Совершенствование технологического процесса стали 18хгт на основе анализа фазово-структурных превращений

- •2 Фазовые и структурные превращения стали у7а

- •2.1 Общая характеристика стали у7а

- •2.2 Режимы термической обработки стали у7а

- •2.4 Фазовые и структурные превращения при охлаждении стали у7а

- •2.5 Фазовые и структурные превращения при нагреве закаленной стали у7а

- •2.6 Совершенствование технологического процесса стали у7а на основе анализа фазово-структурных превращений

2 Фазовые и структурные превращения стали у7а

2.1 Общая характеристика стали у7а

Углеродистые инструментальные стали являются наиболее дешевыми. Как правило, их применяют для изготовления малоответственного ручного инструмента, работающего при малых скоростях резания, не подвергаемого разогреву в процессе эксплуатации. Углеродистые инструментальные стали регламентируют по ГОСТ 1435-74. Качественная сталь У7А отличается от стали У7 обыкновенного качества меньшим содержанием серы, фосфора и других вредных примесей, более узкими пределами содержания углерода (с учетом допустимых отклонений по стандарту). Это, а также более тщательная выплавка дают возможность широко применять для изделий из этой марки стали различные виды термической обработки и, следовательно, получать широкий диапазон механических свойств.

Химический состав стали У7А приведен в таблице 2.1, критические точки - в таблице 2.2.

Таблица 2.1 – Химический состав стали У7А по ГОСТ 4543 – 71 (мас.%) [3-4]

C |

Mn |

Si |

Cr |

Ni |

Cu |

P |

S |

Не более |

|||||||

0,66 – 0,73 |

0,17 – 0,28 |

0,17 – 0,33 |

0,50 |

0,20 |

0,20 |

0,025 |

0,018 |

Таблица 2.2 – Критические точки стали У7А ,0С [3].

-

Ас1

Ас3

Аr1

Мн

730

770

700

280

В таблицах 2.3 - 2.5 приведены основные механические свойства стали У7А.

Достоинствами углеродистой стали У7А является то, что в малых сечениях (до 15-20 мм) после закалки достигается высокая твердость в поверхностном слое (HRC 63 - 66) и мягкая, вязкая сердцевина инструмента. Такие свойства благоприятны для такого инструмента, как ручные метчики, напильники, пилы, стамески, сверла, долота, зубила и т.д.

В отожженном состоянии сталь У7А имеет низкую твердость (НВ 150 - 180), в них легко при отжиге получается структура зернистого цементита, что обусловливает ее хорошую обрабатываемость при изготовлении инструмента. Заэвтектоидная сталь У7А закаливается от температур Ac1 + (30 - 50)°С, а доэвтектоидные стали от Асз + (30 - 50)°С, т.е. углеродистая сталь имеет низкую температуру закалки. Такая температура нагрева под закалку технологически легко выполнима, вызывает малое окисление и обезуглероживание инструмента. Закалка осуществляется в воде. После закалки сталь У7А содержит малое количество остаточного аустенита, что не уменьшает ее твердости и исключает необходимость проведения обработки для распада остаточного аустенита.

К недостаткам стали У7А относится малая прокаливаемость и закаливаемость, что не позволяет применять эти стали для инструмента сечением более 20 - 25 мм. Эта сталь не теплостойкая, высокая твердость ее сохраняется лишь до температур 200°С, характеризуется высокой чувствительностью к перегреву вследствие растворения избыточных карбидов в аустените.

Таблица 2.3 - Механические свойства стали У7А в зависимости от температуры испытания [21]

Тисп, С |

τв, МПа |

δ,% |

ψ,% |

Твердость НВ |

Отжиг или нормализация |

||||

100 |

690 |

16 |

30 |

200 |

200 |

660 |

13 |

22 |

200 |

300 |

- |

18 |

20 |

200 |

400 |

620 |

22 |

26 |

180 |

500 |

460 |

27 |

34 |

155 |

600 |

330 |

33 |

45 |

135 |

700 |

205 |

38 |

60 |

ПО |

Таблица 2.4 - Механические свойства стали У7А в зависимости температуры отпуска (закалка 820°С, масло) [22]

Тотп, С |

τв, МПа |

τт, МПа |

ψ,% |

KCU, ДЖ/см2 |

Твердость HRC |

300 |

1590 |

1370 |

8 |

31 |

54-60 |

400 |

1270 |

1180 |

11 |

44 |

43-54 |

500 |

1090 |

970 |

13 |

73 |

35-43 |

600 |

980 |

830 |

17 |

93 |

- |

Таблица 2.5 – Твердость стали после термической обработки [23]

-

Термическая обработка

Твердость

Отжиг 760оС

До 150-175 НВ

Закалка 800-820 оС, вода

Св. 63 НRС

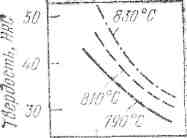

Твердость, которая может быть достигнута в сердцевине прутка в зависимости от его диаметра, можно видеть на рисунке 2.3.

диаметр, мм

Рисунок 2.3 - Твердость сердцевины закаленного цилиндрического стержня, изготовленного из инструментальной стали У7А (цифры у кривых означают температуры закалки) [26]

Критический диаметр для стали У7А равен 15-20 мм после закалки в воде и 4 - 6 мм после закалки в масле, прокаливаемость стали представлена в таблице 2.6.

Таблица 2.6 - Прокаливаемость стали У7А [3] |

|

|

|

||||

Твердость HRC на расстоянии от торца, мм (закалка 800 С) |

|||||||

2,5 |

5 |

7,5 |

10 |

15 |

20 |

26 |

30 |

43,5 |

37 |

35 |

34 |

32 |

28,5 |

22 |

20 |

Технологические свойства стали У7А следующие [3, 4]:

температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, сечения 101 - 300 мм - в яме;

сталь не применяется для сварных конструкций;

после нормализации получаются следующие свойства 187 НВ и τв - 620 МПа;

сталь не склонна к отпускной хрупкости и нефлокеночувствительна.

Спиральное сверло - режущий инструмент, который представляет собой круглый стальной стержень с двумя спиральными канавками по всей длине ржущей части, являющиеся двумя режущими кромками. Такое сверло применяют для обработки деталей из дерева (мягких) и работает с небольшой скоростью.

В процессе сверления режущая часть сверла внедряется в сплошную деталь и отрывает частицы материала (в виде стружки). Для этого необходима высокая твердость сверла, превышающая твердость обрабатываемых деталей.

Для длительной надежной работы материал сверла должен обладать следующими свойствами: высокой твердостью при комнатной температуре, достаточной вязкостью и износостойкостью.

Эскиз спирального сверла приведен на рисунке 2.2.

Рисунок 2.2 - Эскиз спирального сверла

Выплавку стали У7А главным образом ведут в основных электродуговых печах.

На заводах с полным металлургическим циклом выплавка производится сркап-рудным процессом, в этом случае металлическая шихта включает 50 - 70 % жидкого чугуна, а также металлический лом. В количестве 15-30 % от массы металлической части шихты в печь загружают железную руду, для ускорения окисления вредных примесей чугуна.

Загрузка материалов в печь начинается с того, что подину печи покрывают слоем железной руды. На этот слой заваливают необходимое количество известняка, на который заваливают оставшуюся часть железной руды. После прогрева в течение 15 -20 мин загружают жидкий чугун.

Раскисление стали ведут ферромарганцем и ферросилицием.

Разливку стали ведут сифонным способом в уширенные к верху изложницы с прибыльными надставками, под слоем теплоизолирующей смеси.

Непосредственно из сталеплавильного цеха слитки в изложницах поступают в стрипперное отделение. После чего слитки в горячем состоянии поступают в отделение нагревательных колодцев. Выдаются слитки из колодцев в прокатку.

После прокатки слитков на клети 950 производится обрезь головной и донной частей раската, а после прокатки до конечного профиля на клети 900 производится зачистка переднего и заднего концов раската. Для заготовки из стали У7А режим охлаждения не регламентируется. Далее заготовка передается а сортопрокатный цех [8, 9, 27].

Рисунок 2.3 - Схема основных этапов передела стали У7А в нож