- •Фазовые и структурные превращения при термической обработки стали 18хгт

- •Общая характеристика стали 18хгт

- •1.2 Режимы термической обработки стали

- •1.3 Фазовые и структурные превращения при аустенитизации стали 18хгт

- •1.5 Фазовые и структурные превращения при нагреве закаленной стали 18хгт

- •1.6 Совершенствование технологического процесса стали 18хгт на основе анализа фазово-структурных превращений

- •2 Фазовые и структурные превращения стали у7а

- •2.1 Общая характеристика стали у7а

- •2.2 Режимы термической обработки стали у7а

- •2.4 Фазовые и структурные превращения при охлаждении стали у7а

- •2.5 Фазовые и структурные превращения при нагреве закаленной стали у7а

- •2.6 Совершенствование технологического процесса стали у7а на основе анализа фазово-структурных превращений

1.3 Фазовые и структурные превращения при аустенитизации стали 18хгт

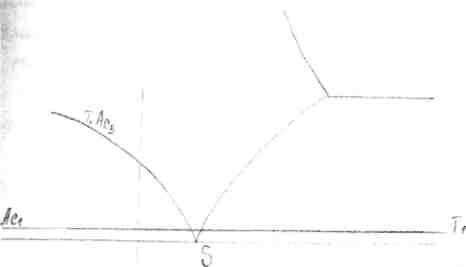

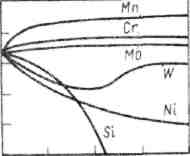

Аустенитизация стали 18ХГТ происходит при нормализации, изотермическом отжиге поковок и химико-термической обработке шестерни. В данной стали содержатся легирующие элементы, которые смещают т. S на диаграмме состояния Fe-C влево (рисунок 1.8).

Рисунок 1.8 - Диаграмма состояния Fe-C с поправкой на сталь 18ХГТ [17]

Появление аустенита при нагреве феррито-цементитной структуры возможно только при некотором превышении температуры над эвтектоидной линией PSK(ниже точки Ас1). Зародыши аустенита возникают в тех участках феррита, где концентрация углерода флуктуационно повышена, а именно: на границе феррит-цементит зародыши аустенита прежде всего появляются около и вокруг частиц цементита. Возможность дальнейшего роста участков аустенита при постоянной или повышающейся температуре определяется следующими условиями.

С того момента как в двухфазной феррито-цементитной структуре возникает участок γ-раствора, помимо имевшихся феррито-цементитных межфазовых границ, появляются границы аустенит-феррит и аустенит-цементит. На границах раздела фаз сравнительно быстро устанавливаются соответствующие данной температуре равновесные концентрации.

Возникший вокруг цементитной частицы слой аустенита будет теперь расширяться в сторону карбида под влиянием процесса диффузии, который будет подводить углерод к границе с ферритом и отводить углерод от границы с карбидом. Карбид в стали с небольшим содержанием хрома (до 3 %) представляет собой (CrFe)7C3. В результате граница раздела аустенит -феррит будет перемещаться в сторону феррита, а граница аустенит - карбид - в сторону карбида, т.е. феррит и карбид будут поглощаться аустенитом вплоть до их полного исчезновения, после чего сохранится на некоторое время неоднородное распределение углерода в аустените.

При нагреве стали в интервале температур между критическими точками t.Ac1 - т.Асз происходит процесс образования аустенита. При исходной перлитной структуре образование аустенита идет из многих центров, и тотчас после окончания превращения перлита П—>А образуется мелкозернистый аустенит.

На первой стадии происходит образование зародыша аустенита в содержанием углерода ~ в 2 раза меньше, чем в исходной стали: Ф(0,925%С) + Ц(6,67%С)—>А~о,з%C.

Вторая стадия заключается в трансформации зародыша аустенита в стабильную форму. При дальнейшем повышении температуры в межкритическом интервале до точки Асз (Т=825°С) количество избыточного феррита уменьшается, количество аустенита возрастает, а содержание углерода в нем уменьшается до среднего содержания его в стали 18ХГТ.

При нагреве стали выше температуры т.Асз получаем структуру аустенита.

Скорость роста аустенитного участка, т.е. скорость перемещения его границ в сторону феррита и цементита, определяется значениями коэффициента диффузии углерода в аустените, разностью пограничных составов на соответствующей границе раздела и величиной градиента концентрации, под влиянием которого углерод диффундирует в аустените.

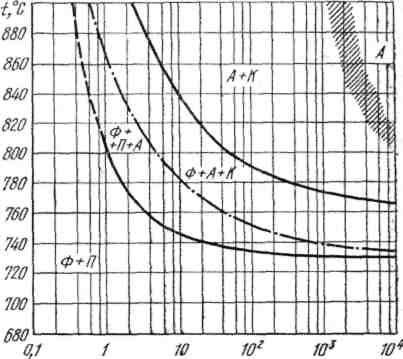

Превращение феррито-карбидной смеси в аустенит совершается тем быстрее, чем выше температура, тогда как распад аустенита на феррит и карбиды при охлаждении происходит наиболее быстро в определенном интервале температур. Диаграмма образования аустенита при нагреве имеет вид, приведенный на рисунке 1.9. Для превращения при нагреве с увеличением температуры возрастает движущая сила превращения и диффузионная подвижность.

Продолжительность выдержки, с

Рисунок 1.9 - Диаграмма кинетики изотермического образования аустенита в доэвтектоидной хромомарганцевотитановой стали с 0,2% углерода с феррито-перлитной исходной структурой [10]

Часть «излишнего» углерода присутствует в виде карбидных частиц, которые с течением времени или при повышении температуры постепенно растворятся в аустените. Образующийся аустенит неоднороден. Эта неоднородность постепенно рассасывается с ростом температуры или продолжительности нагрева. Этим и обусловлено наличие на кинетической диаграмме ряда кривых на рисунке 1.9, характеризующих начало превращения, исчезновение перлита, феррита, окончание растворения карбидов, выравнивание неоднородностей по концентрации в аустените (гомогенизация аустенита).

Рассмотрим кривую нагрева, нагрев идет веще точки Ас3на 30-50 0С. При этом получаем структуру мелкозернистого аустенита.

В стали, где количество хрома порядка 1 % удается обеспечить при всех температурах более мелкое зерно, чем с углеродистой стали. Легирование титаном способствует получению исключительно мелкого аустенитного зерна при температурах, соответствующих интервалу термической обработки. Хром и титан заметно снижают склонность этой стали к росту зерна аустенита, делая ее при этом наследственно мелкозернистой. Поэтому повышение температуры выше точки Асз и выдержке при этой же температуре приводит к гомогенизации аустенита, не вызывая существенного роста зерна.

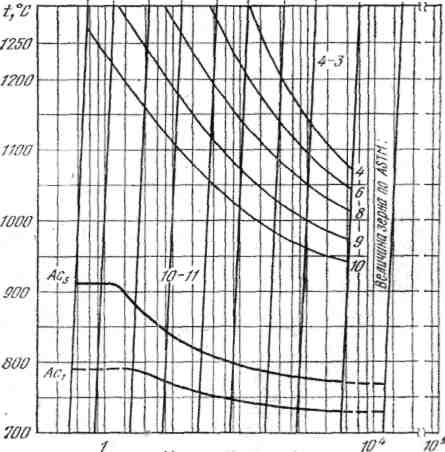

Термокинетическая диаграмма образования аустенита при нагреве хромомарганцево-титановой стали с 0,30%С (рис. 1.10) объединена с данными об изменении размеров зерна аустенита с увеличением температуры [10, 17, 18].

Рисунок 1.10 - Термокинетическая диаграмма образования аустенита при нагреве хромомарганцевотитановой стали с 0,30 % С с данными об изменении размеров зерна аустенита с температурой [10, 18]

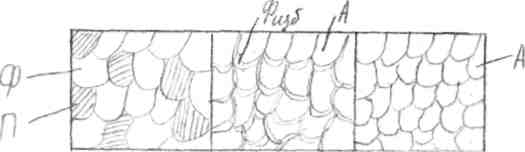

На рисунке 1.11 показаны стадии аустенизации стали 18ХГТ.

исходная нагрев нагрев

структура выше т. Ac1 выше т. Асз

Рисунок 1.11 - Стадии аустенитизации стали 18ХГТ

Аустенитизация при цементации проводится при температуре Т = 920 - 930°С. Это не обходимо для ускорения диффузионного насыщения углеродом. При цементации наиболее существенно изменяются поверхностная твердость, износостойкость и усталостная прочность изделий. Легирующие элементы влияют на скорость процесса цементации, глубину цементованного слоя и концентрацию углерода в поверхностной зоне. Некарбидообразующий элемент, марганец, ускоряет диффузию углерода в аустените при 950°С. В то же время снижает растворимость углерода в аустените и тем самым уменьшает максимальное содержание углерода в поверхностном слое.

Карбидообразующий элемент хром понижает коэффициент диффузии углерода в аустените, повышает максимальную концентрацию углерода в поверхностном слое по сравнению с углеродистой нелегированной сталью, что связано с интенсивным карбидообразованием в поверхностном слое.

Влияние легирующих элементов на глубину цементованного слоя определяется их влиянием на коэффициент диффузии и концентрацию углерода в поверхностном слое. На рисунке 1.12 приведена зависимость глубины цементованного слоя h от содержания легирующих элементов при температуре цементации 925°С.

Рисунок 1.12 - Влияние легирующих элементов на глубину цементованного слоя после цементации при 925°С [18]

1.4 Фазовые и структурные превращения при охлаждении стали 18ХГТ

При охлаждении стали марки 18ХГТ из аустенитной области в интервале температур (A1-Мн) происходит диффузионный распад переохлажденного аустенита. Распад аустенита (по диффузионному механизму), согласно схеме рис. 1.3 будет происходить при охлаждении на воздухе после прокатки (при нормализации), при изотермической выдержке при температуре 600-620°С; по сдвиговому механизму превращение аустенита в мартенсит будет происходить при закалке после цементации.

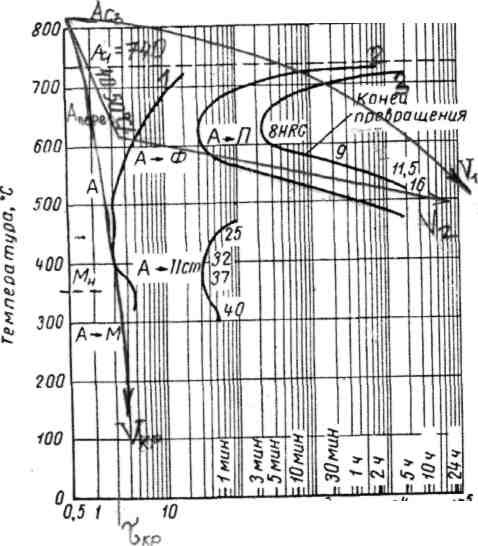

Кинетика распада аустенита при различных степенях переохлаждения аустенита описывается с помощью диаграммы изотермического превращения аустенита. Диаграмма для ста ли 18ХГТ приведена на рисунке 1.13.

Под влиянием карбидообразующих элементов диаграмма распада аустенита имеет две области: перлитного, которому предшествует выделение феррита, и промежуточного превращения. Перлитное превращение сдвинуто влево по отношению к бейнитному, это значит, что определение прокаливаемости необходимо проводить по устойчивости аустенита в бейнитной области до выделения феррита.

Линия 1 на рисунках 1.13 отвечает условиям, определяющим начало превращения аустенита (выделение структурно свободного феррита); левее этой линии аустенитная структура при заданных температурах и выдержках будет устойчива. Линия 2 отвечает условиям, при которых начинается процесс превращения аустенита в феррито-цементитную смесь, линия 3 -завершение процесса превращения. Чем ниже температура, при которой происходит превращение аустенита, тем выше степень дисперсности образующейся феррито-цементитной смеси; на диаграмме нанесены структуры, образующиеся в результате превращения аустенита при раз личных степенях переохлаждения. Линия Мн отвечает бездиффузионному мартенситному превращению аустенита.

На диаграмму изотермического превращения аустенита можно нанести кривые скорости непрерывного охлаждения стали V1, V2 и Vkp (рис. 1.13, а) и Vkp (рис. 1.13, б).

Охлаждение со скоростью V1 позволит получить структуру пластинчатого и сорбитообразного перлита (рис. 1.14,а). При охлаждении (ломанная V2) с температур 855 - 875°С со скоростью 40 - 50°С/ч до температур 600 - 620°С и выдержав при этой температуре получим распад аустенита на зернистый перлит (рис. 1.14,б). Скорость охлаждения Vkp на рис. 1.13,а и рис. 1.13,б будет отвечать непосредственному диффузионному переходу всего аустенита в мартенсит (рис. 1.14,в).

С диаграммы (1.13,а) видно, что после переохлаждения аустенита в область (А3-А1) при следующем изотермическом охлаждении (Тизо1) с него выделяется структурно свободный феррит, его выделение продолжается и ниже за т.А1 аж до 500°С:

Апер=>Физб+Апер.

После выделения структурно свободного феррита при температурном интервале (А1-625°С), с аустенит,что остается, просходит перлитное превращение (Тизо2):

Апер=>Физб+П

В интервале изотермических температур (625-670°С) после выделения некоторого количества структурно свободного феррита превращение аустенита, что переохлаждался, начинается за типом 2 степени (бейнитный механизм), а заканчивается распадом в перлитную структуру (Тизо3):

Апер=>Физб+Б+П

Ниже 450°С, аустенита, что переохлаждался, распадается на бейнит (Тизо4).

а

а - распад аустенита стали 18ХГТ;

б - распад аустенита стали 18ХГТ после цементации;

Рисунок 1.13 - Диаграмма распада аустенита стали 18ХГТ [19]

а – Охлаждение со скоростью V1

б – Охлаждение со скоростью V2

в - Охлаждение со скоростью Vкр

Рисунок 1.14- Схемы микроструктур собственно стали 18ХГТ при охлаждении с раз личными скоростями

Скорость охлаждения Vkp на рис. 1.13,а и рис. 1.13,б соответствующая непосредствен ному бездиффузионному переходу всего аустенита в мартенсит является критической скоро стью закалки и рассчитывается по формуле 1.1:

![]() (1.1)

(1.1)

![]() для

рисунка 1.13, а- собственно стали 18ХГТ;

для

рисунка 1.13, а- собственно стали 18ХГТ;

![]() для

рисунка 1.13, б- сталь 18ХГТ после цементации.

для

рисунка 1.13, б- сталь 18ХГТ после цементации.

В интервале температур от 410°С до точки Мн=360°С имеет место бейнитное превращение. Бейнитное превращение происходит при отсутствии диффузионного переспраделения атомов легирующих элементов и самодиффузии атомов железа, но с диффузией атомов углерода, которая может совершаться с достаточной полнотой.

При охлаждении ниже температуры Мн =360°С происходит мартенситное превращение. Аустенит, переохлажденный до низких температур, теряет термодинамическую устойчивость, однако отсутствие диффузионной подвижности атомов углерода не позволяет осуществить превращение по перлитному или бейнитному механизму. Следовательно мартенситное превращение происходит путем γ-ά - перестройки без выделения углерода; последний остается в решетке γ-железа: Feγ (С) -> Feά (С). Поскольку точка Мк лежит выше комнатной температуры, следовательно количество Аост в закаленной стали 18ХГТ составит доли процентов. При закалке происходит образование пакетного мартенсита, состоящего из тонких параллельных мартенситных пластин.

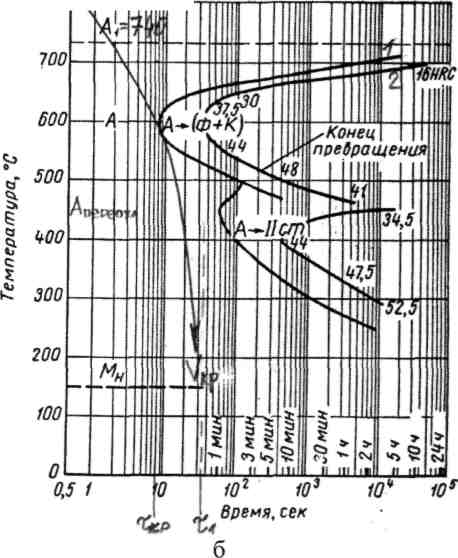

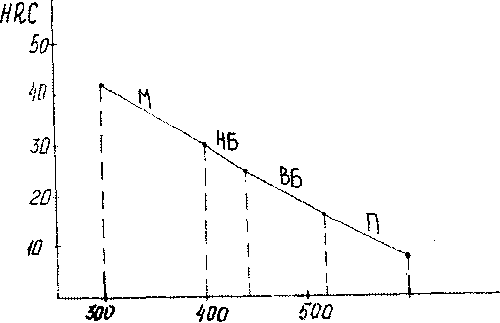

Используя данные диаграммы изотермического распада аустенита можно установить зависимость твердости продуктов распада от температуры превращения переохлажденного аустенита, которая представлена на рис. 1.15. Из этого рисунка видно, что с понижением температуры распада аустенита твердость продуктов превращения возрастает, в большей степени с началом образования бейнитных структур.

Рисунок 1.15 - Твердость продуктов изотермического распада стали 18ХГТ в зависимости от температуры распада переохлажденного аустенита

Поскольку подлинно изотермический распад аустенита можно создать лишь для малых сечений образцов или для сталей с весьма устойчивым переохлажденным аустенитом, получили распространение так называемые анизотермические (термокинетические) диаграммы превращения аустенита, когда фиксируются температура начала превращений и их природа при разных скоростях охлаждения. На рисунке 1.16 приведена диаграмма термокинетического распада аустенита стали 18ХГТ.

Рисунок 1.16 - Диаграмма превращения аустенита стали 18ХГТ при непрерывном охлаждении [10, 19]

Из диаграммы видно, что с увеличением скорости охлаждения (от V1 до V10) твердость (HRC) продуктов распада увеличивается. Как показывает диаграмма, твердость продуктов распада аустенита при непрерывном охлаждении возрастает особенно интенсивно с началом образования бейнитных структур.

Критическая скорость охлаждения стали 18ХГТ рассчитывается по формуле 1.1 и со ставит 94°С/с.

Исходя из рассчитанных значений критических скоростей охлаждения необходимо подобрать среду охлаждения, которая обеспечивала бы получение требуемой структуры по всему сечению детали. По рис. 1.13,а можно характеризовать охлаждение сердцевины шестерни после цементации, поскольку в ней сохранится структура соответствующая стали 18ХГТ, а по рис. 1.13,б можно судить о характере изменений в структуре цементованного слоя. Следует отметить также тот факт, что критическая скорость охлаждения необходимо при охлаждении до температуры наименьшей устойчивости аустенита (рис. 1.13,а эта температура 400°С, на рис. 1.13,6 - 600°С). Дальнейшее быстрое охлаждение может вызвать значительное повышение уровня внутренних напряжений, что в свою очередь приведет к появлению закалочных трещин (которые являются неустранимым дефектом).

Таким образом, согласно данным [8] можно сказать, что охлаждение шестерни в минеральном машинном масле сможет обеспечить рассчитанную критическую скорость охлаждения при закалке.

Остальные скорости охлаждения посчитаны по формуле 1.2 и занесены в таблицу 1.10

![]() (1.2)

(1.2)

Таблица 2.8 – Скорости охлаждения

№ |

V1 |

V2 |

V3 |

V4 |

V5 |

V6 |

V7 |

V8 |

V9 |

V10 |

Vохл,0С/c |

0,13 |

0,25 |

0,3 |

0,52 |

0,91 |

1,23 |

2,12 |

4,33 |

15,14 |

38,33 |

Из диаграммы 1.17 видно, что распад переохлажденного аустенита происходит в интервале температур. С увеличением скорости охлаждения возрастает дисперсность продуктов распада и их тип меняется от перлитной структуры к мартенситной, что приводит к увеличению твердости.

График зависимости твердости от скорости охлаждения приведен на рис. 1.17.

Рисунок 1.17 - График зависимости твердости стали 18ХГТ от скорости охлаждения

Глубина науглероженного слоя составит ~ 1,0-1,2 мм, содержание углерода в поверхностном слое составит 0,8-1,0 %. На рис. 1.18 приведена схема микроструктуры стали 18ХГТ после цементации. Структура цементованного слоя после закалки с температур 840-860°С -мелкоигольчатый мартенсит с небольшими равномерно распределенными изолированными участками остаточного аустенита и карбидов. Полное отсутствие остаточного аустенита свидетельствует о недостаточном насыщении или плохих условиях охлаждения при закалке. Недопустимы карбиды в виде сетки, а также крупные изолированные карбиды, так как при этом возрастает хрупкость стали. Структура сердцевины должна состоять из малоуглеродистого мартенсита или нижнего бейнита. Выделения феррита, особенно по границам зерен, не допускаются, даже если твердость сердцевины находится в оптимальных пределах, так как в этом случае резко снижается усталостная прочность изделий.

Рисунок 1.18 — Схема микроструктуры шестерни из стали 18ХГТ после цементации 930оС

Легирующие элементы замедляют процесс перлитного превращения аустенита сдвигая диаграмму диффузионного превращения вправо. Это обусловлено замедлением диффузии углерода легирующими элементами и уменьшением ими скорости полиморфного γ—>ά - превращения. Легирование хромом и марганцем заметно повышают устойчивость аустенита в перлитной и средней областях и прокаливаемость [10, 11, 17, 18].