- •Фазовые и структурные превращения при термической обработки стали 18хгт

- •Общая характеристика стали 18хгт

- •1.2 Режимы термической обработки стали

- •1.3 Фазовые и структурные превращения при аустенитизации стали 18хгт

- •1.5 Фазовые и структурные превращения при нагреве закаленной стали 18хгт

- •1.6 Совершенствование технологического процесса стали 18хгт на основе анализа фазово-структурных превращений

- •2 Фазовые и структурные превращения стали у7а

- •2.1 Общая характеристика стали у7а

- •2.2 Режимы термической обработки стали у7а

- •2.4 Фазовые и структурные превращения при охлаждении стали у7а

- •2.5 Фазовые и структурные превращения при нагреве закаленной стали у7а

- •2.6 Совершенствование технологического процесса стали у7а на основе анализа фазово-структурных превращений

ВВЕДЕНИЕ

Термическая обработка - процесс теплового воздействия на металлические сплавы с целью направленного изменения их структуры и свойств. Изменяются такие свойства как прочность, твердость, износостойкость, обрабатываемость или особые химические и физические свойства, а также и изменение у них напряженного состояния.

Изменение свойств осуществляется за счет изменения структуры: образование новых фаз, повышение или понижение дисперсности и равномерности распределения фаз и структурных составляющих друг в друге.

В настоящее время упрочнению термической обработкой подвергаются до 8-10% общей выплавки стали в стране, т.е. 10 млн.т. в год. В машиностроении объем термического передела составляет до 40% стали, потребляемой этой отраслью. Номенклатура упрочняемых деталей велика – от деталей приборов, разнообразных деталей машин до крупных элементов металлургического, тракторного, энергетического оборудования.

В данной курсовой работе будут рассмотрены основные этапы передела при изготовлении изделий из стали 18ХГТ и стали У7А, подобраны наиболее подходящие режимы термической обработки для деталей из этих материалов, а также изучены структурные и фазовые превращения при термической обработке.

Фазовые и структурные превращения при термической обработки стали 18хгт

Общая характеристика стали 18хгт

Сталь 18ХГТ является конструкционной, легированной, доэвтектоидной, цементируемой, низкоуглеродистой сталью.

Химический состав стали приведен в таблице 1.1.

Таблица 1.1-Химический состав стали 18ХГТ, %(ГОСТ 4543-71) [1]

C, % |

Mn,% |

Cr,% |

Si,% |

Ti,% |

S,% |

P,% |

Cu,% |

Ni,% |

Не более |

||||||||

0.17-0.23 |

0.8-1.1 |

1.0-1.3 |

0.17-0.37 |

0.03-0.09 |

0.035 |

0,035 |

0.3 |

0.3 |

Сталь 18ХГТ применяется для улучшенных или цементуемых деталей соответствующего назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающая под влиянием ударных нагрузок. [1]

Температуры критических точек стали 18ХГТ приведены в таблице 1.2.

Таблица 1.2- Температуры критических точек стали 18ХГТ, 0С [1]

Ac1,0С |

Ac3,0С |

Ar1,0С |

Ar3,0С |

Мн,0С |

740 |

825 |

650 |

730 |

360 |

Механические свойства стали 18ХГТ представлены в таблицах 1.3 - 1.6

Таблица 1.3 – Механические свойства стали 18ХГТ в зависимости от вида термической обработки [2-5]

Термическая обработка |

Диаметр мм |

σв |

σт |

δ |

Ψ |

KCU, Дж/см2 |

Твердость Сердцевины НВ |

МПа |

% |

||||||

|

|

|

|||||

Нормализация 880-950 0С |

- |

640 |

360 |

- |

- |

- |

157-207 |

Цементация 930-950 0С Закалка с 825-840 в масле Отпуск при 180-200 0С, воздух |

50 |

1000 |

800 |

9 |

- |

- |

285 (поверхность 57-63 HRC) |

Цементация 920-950 0С Закалка с 820-860 в масле Отпуск при 180-200 0С, воздух |

20 |

1180 |

930 |

10 |

50 |

78 |

341 (поверхность 57-63 HRC) |

60 |

980 |

780 |

9 |

50 |

78 |

240-300 (поверхность 57-63 HRC) |

|

Таблица 1.4 – Механические свойства стали 18ХГТ в зависимости от сечения (закалка 850 0С, масло; отпуск 200 0С, воздух ) [4]

сечение |

σв |

σт |

δ |

Ψ |

KCU, Дж/см2 |

HRC |

МПа |

% |

|||||

5 |

1520 |

1320 |

12 |

50 |

72 |

- |

15 |

1180 |

930 |

13 |

50 |

78 |

38 |

20 |

980 |

730 |

15 |

55 |

113 |

30 |

25 |

980 |

690 |

19 |

50 |

93 |

28 |

Таблица 1.5 - Механические свойства стали 18ХГТ в зависимости от температуры отпуска [4-5]

Тотп |

σв |

σт |

δ |

Ψ |

KCU, Дж/см2 |

HRC |

|

МПа |

% |

||||||

200 |

1370 |

1150 |

11 |

57 |

98 |

41 |

|

300 |

1330 |

1150 |

10 |

57 |

78 |

41 |

|

400 |

1210 |

1150 |

9 |

57 |

78 |

40 |

|

500 |

940 |

950 |

15 |

66 |

144 |

32 |

|

600 |

780 |

720 |

20 |

73 |

216 |

22 |

|

Таблица 1.6 – Ударная вязкость стали 18ХГТ [6,7]

KCU, Дж/см2 |

|||

+20 |

-20 |

-40 |

-60 |

114 |

101 |

93 |

85 |

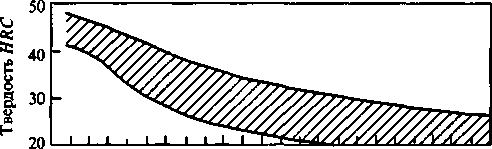

Прокаливаемость легированных сталей значительно выше, чем углеродистых. Это позволяет получать высокие механические свойства в больших сечениях. Особенностей структурных превращений в этих сталей позволяют для получения требуемых свойств широко используют все виды термической обработки. На рисунки 1.1 приведена полоса прокаливаемости для стали18ХГТ, а в таблице 1.7 приведены значения критического диаметра.

1,5 4,5 7,5 10,5 13,5 16,519,5 22,5 25,5 28,5 31,5 34,5

Рисунок 1.1 – Прокаливаемость определенная методом торцевой закалки[6]

Таблица 1.7 – Критический диаметр стали 18ХГТ [6-8]

Критическая Твердость HRC |

Количество Мартенсита % |

D, мм, после закалки |

|

В воде |

В масле |

||

32-36 |

50 |

33-82 |

12-52 |

38-43 |

90 |

23-48 |

6-24 |

Технологические свойства стали 18ХГТ следующие [3,5]:

- температура ковки, оС: начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-300 мм – в яме;

- сталь сваривается без ограничений(кроме деталей после химико-термической обработки);

- после нормализации получаются следующие свойства 156-159 НВ и σв = 530 МПа;

-сталь малосклонна к отпускной хрупкости и нефлокеночувствительна (не требует проведения противофлокельной обработки).

Цементация – наиболее распространенный метод химико-термической обработки стали. В результате такой обработки происходит поверхностное упрочнение деталей машин и механизмов: возрастает износостойкость, прочность, усталостная стойкость. Роль легирования стали для цементации состоит в получении высоких поверхностных свойств цементируемого слоя и обеспечения необходимых свойств сердцевины изделия при принятой обработки.

Основным критерием стали, используемой для цементуемых деталей, служат механические свойства сердцевины, которые зависят от размера сечения заготовки и прокаливаемости. Цементация повышает не только поверхностную твердость, но, как правило, и прочность деталей. Наибольший эффект упрочнения получен для сталей с относительно малым содержанием углерода и наименьший - для сталей, легированных вольфрамом или молибденом[7,8].

Из таблицы 1.8 видно, что прочность цементованной детали больше, чем больше прочность сердцевины. Например, прочность сердцевины детали диаметром 10 мм равна 2050 МПа, а прочность такой же цементованной детали 2750 МПа. Это свидетельствует о решающем влиянии свойств сердцевины и меньшем влиянии свойств цементованного слоя на прочность цементуемых деталей.

Таблица 1.8 – Механические свойства цементованных образцов при статическом изгибе

σи1, МПа, после ложной цементации |

σи2, МПа, после цементации с карбюризатором |

||||||

При сечении заготовок, мм |

|||||||

10 |

15 |

20 |

25 |

10 |

15 |

20 |

25 |

2050 |

1450 |

1200 |

1000 |

2750 |

2350 |

1900 |

1700 |

Легированная сталь повышенной прочности с 0.12 – 0.20 %С марки 18ХГТ предназначена для деталей сечением до 50 -75 мм, работающих при высоких удельных нагрузках, такой деталью может быт цилиндрическое зубчатое колесо коробки передач грузового автомобиля, эскиз которого приведен на рисунке 1.2.

Рисунок 1.2 – эскиз шестерни коробки передач грузового автомобиля

В процессе эксплуатации зубья шестерни подвергаются переменным нагружениям изгиба при вращении, а именно:

А) изгибу при максимальном однократном нагружении (при резком торможении, заклинивании, при приложении максимального крутящего момента);

Б) изгибу при многократных циклических нагрузках, вследствие чего в корне зуба развиваются наибольшие напряжения и может происходить усталостное разрушение. Напряжения изгиба могут быть весьма большими, так в некоторых шестернях коробки передач автомобилей они привышают 600МПа;

В) контактным напряжением на боковых рабочих поверхностях зубьев, приводящим к образованию контактно-усталочного выкашивания (питтинга);

Г) износу боковых поверхностей (из-за попадания абразивных частиц, грязи, пыли в зону контакту) либо торцевых поверхностей зубьев (при переключении передач в коробках передач) [2]

Принимая во внимание характер циклического нагружения шестерни коробки передач грузового автомобиля, следует отметить, что в этом случае цементация действительно увеличивает придел выносливости изделий, поскольку поверхностное упрочнение (цементация) приводит к его увеличению.

Выбранная шестерня коробки передач легкового автомобиля предназначена для эксплуатации при относительно высоких контактных напряжениях и с большими динамическими нагрузками.

Исходя из условий работы шестерни коробки передач автомобиля комплекс свойств, который обеспечит изделие необходимыми эксплуатационными характеристиками в готовом виде должны быть следующими: σт=900Н/мм2, σв=1100Н/мм2, δ≥10%, ψ≥50%, KCU=75-80 Дж/см2. и твердость поверхности зубьев 58-60 HRC.

Сталь заданного состава можно выплавить кислородно-конверторным способом (емкостью 100т). Шихтовым материалом являются: жидкий передельный чугун с содержанием S≤0.07, стальной лом, известь, железная руда, боксит, плавиковый шпат для наведения и разжижения шлака. Плавка начинается с загрузки в конвертер лома и заливки жидкого чугуна. Вводят в полость конвертора фурму, включают подачу кислорода, загружают шлакообразующие. В течение всей продувки из металла удаляется фосфор и сера. По окончанию продувки (15-20 минут), отбирают пробы металла и шлака, и выпускают через специальное отверстие в ковши (емкость 175м3) и одновременно вводят в ковш раскислители и легирующие элементы в виде ферросплавов (FeMn, FeSi, FeAl, FeTi, FeCr) с учетом угара.

Разливка стали 18ХГТ на состав производится сифонным способом в уширенные к верху изложницы с прибыльными надставками под слоем теплоизолирующей смеси в слитки массой 5.6-5.7т.

Слитки в изложницы поступают в стрипперное отделение, где их подрывают и снимают утеплители, после чего они нагреваются в отделение нагревательных колодцев (ячеек), отапливаемых природным газом (вместимость каждой ячейки 14-18 слитков) до температур Т= 1100-1250 0С. Нагретые слитки подаются слитковозом на двухклетьевой стан 900/950. На клети 950 обжимной, на которой раскатываются до размеров 250*250мм. После клети 950 раскат поступает на ножницы, где производится удаление донной и головной части раската и передается на заготовочную клеть 900, где заготовка прокатывается до сечения диаметром 110мм, l=2400мм. После клети 900 раскат шлепперами передается на линию резки.

На машиностроительном заводе производится нагрев заготовок до температур 1200 0С и на ковочном прессе осуществляется нарезка до размеров диаметром 135мм, высотой 45 мм. Затем осуществляется механическая обработка – нарезка зубьев на специальном фрезерном станке (130×40мм). После чего производится окончательная термическая обработка и контроль качества изделий [6, 7, 9].

На рисунки 1.3 приведена схема основных этапов предела жидкой стали 18ХГТ в изделие.

Рисунок 1.3 – Схема основных этапов передела стали 18ХГТ в шестерню