- •Кафедра фізичного матеріалознавства

- •1. Фазові та структурні перетворення при т/о сталі 30хгса

- •Загальна характеристика сталі 30хгса

- •1.2 Режими термічної обробки сталі 30хгса

- •1.3 Фазові та структурні перетворення при аустентзації сталі 30хгса

- •1.4 Фазові та структурні перетворення при охолоджені сталі 30хгса

- •1.5Фазові та структурні перетворення при нагріві загартованої сталі30хгса

- •1.6 Удосконалення технологічного процесу на основі аналізу фазового та структурного перетворення в сталі 30хгса

- •2. Фазові та структурні перетворення при т/о сталі 5хнт

- •2.1. Загальна характеристика сталі 5хнт

- •2.2 Режими термічної обробки 5хнт

- •2.3 Фазові та структурні перетворення при аустенитизації сталі 5хнт

- •2.4 Фазові та структурні перетворення при охолоджені сталі 5хнт

- •2.5 Фазові та структурні перетворення при нагріві загартованої сталі

- •2.6 Удосконалення технологічного процесу на основі аналізу фазового та структурного перетворення в сталі 5хнт

1.2 Режими термічної обробки сталі 30хгса

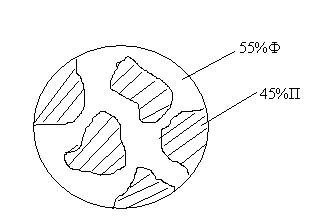

До попередньої термообробки відносять ізотермічний відпал, а до остаточного - загартування і відпуск. Ізотермічний відпал використовують для флокеночуттєвих сталей для видалення водню з металу. Температуру такої витримки обирають виходячи з того, що вона на 30 — 100 °С нижче точки Аr1. Витримка - 2 години, після чого виріб охолоджують на повітрі. На рисунку 1.4 приведена структура після цієї обробки.

|

Рисунок 1.4 - Структура сталі ЗОХГСА після ізотермічного відпалу |

|

Рисунок 1.5 - Режим ізотермічного відпалу сталі 30ХГСА |

Кінцевою обробкою є загартування і відпуск. Нагрівання під загартування йде до температури Тн=Ас3+(30...50)°С=860÷880 oC. Ця температура забезпечує одержання гомогенного аустеніту, а при охолодженні дає структуру мартенситу, обладаючу найбільшею твердістю. Час нагріву під гартування - 25 Час витримки -10 хв. Охолоджують в олії.

Кінцевий режим термообробки осі із сталі 30ХГС приведений на рисунку 1.6

Т, оС |

Рисунок 1.6 - Режим остаточної термообробки осі із сталі ЗОХГСА |

Після відпуску при температурі 550-560 °С й витримці протягом 1 часу отримана структура сталі являє собою сорбіт відпуску(рис.1.2).

1.3 Фазові та структурні перетворення при аустентзації сталі 30хгса

Нагрів сталі використовують для проведення відпалу, нормалізації і гартування. В т.1 - вихідна структура, яка складається з фериту і перліту. Вихідна та фаза, що утворюється, різко відрізняються між собою по змісту вуглецю, це і є причиною дифузійного механізму перлитно-аустенітного перетворення. На рисунку 1.7 показана частина діаграми системи Fe - С.

|

Рисунок 1.7 - Фрагмент діаграми системи Fe - С |

При деякому перегріві щодо точки Ас1 (т.2) з фериту і цементиту, концентрація вуглецю в який складає менше 0,02% і 6,67% відповідно, утворюється аустеніт, кількість якого змінюється по лінії GS.

Ф<0,02% +Ц6,67%→ А0,8%+ Фнадл

При підвищенні температури в межкристалитному інтервалі (765 - 820 С) кількість надлишкового фериту зменшується по лінії GP, а кількість аустеніту зростає і при цьому зміст вуглецю в ньому зменшується (т.3):

Фнадл+ А0,8%→ Фнадл+ А<0,8%

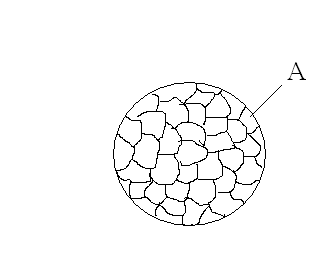

При деякому перегріві щодо крапки Ас3 (т.4) ферит розчиняється і виходить повністю аустенітна структура із змістом вуглецю 0,30%, зерно при цьому №7-8 (рис.1.8). При нагріві до максимальних температур (т.5) зерно аустеніту збільшується( 7-8→~4), фазово-структурних перетворень не відбувається.

|

Рисунок 1.8 - Структура після аустенітізації |

1.4 Фазові та структурні перетворення при охолоджені сталі 30хгса

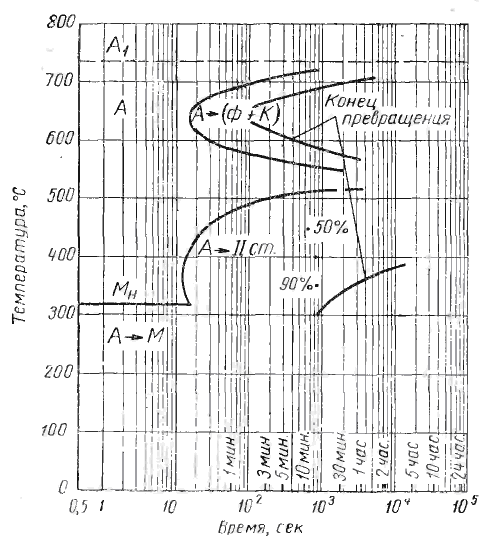

При гартуванні відбувається розпад переохолодженого аустеніту. Його стійкість характеризується ізотермічними і термокінетичними діаграмами перетворення аустеніту. Ізотермічні діаграми характеризують кінетику розпаду аустеніту при постійній температурі витримки і швидкості переохолодження. Термокінетичні діаграми характеризують кінетику розпаду аустеніту при безупинному охолодженні. На рис 1.9 приведена діаграма ізотермічного розпаду аустеніту.

|

Рисунок 1.9 - Діаграма ізотермічного розпаду аустеніту сталі ЗОХГСА [8] |

Сталь ЗОХГСА підвергають ізотермічному відпалу та закалці. При температурі 620-640 °С та витримці весь аустеніт перетворюється у ферито-перлітну структуру (лінія 1). Лінія 2 – закалка, в ході якій аустеніт перетворюється на мартенсит. На рисунку 1.10 зображенна залежність твердості сталі 30ХГСА від ізотермічної витримки.

|

Рисунок 1.10 – Залежність твердості сталі 30ХГСА від ізотермічної витримки |

З залежності видно, що чим вище температура ізотермічної витримки, тим нижче твердість.

На рисунку 1.11 показана термокінетична діаграма розпаду аустеніту.

|

Рисунок 1.11 -Термокінетична діаграма розпаду аустеніту стали ЗОХГСА |

Критична швидкість охолодження: Vкр=(760-320)/15=30°С/с. Під час гартування, при охолодженні зі швидкістю, більшою, ніж 30 °С/с утворюється пересичений твердий розчин вуглецю в α-залізі. Це перетворення носить бездифузійний характер, тобто воно не супроводжується дифузійним перерозподілом вуглецю і заліза в ґратах аустеніту. Мартенситне перетворення характеризується механізмом зрушення без зміни складу твердого розчину.

Для сталі 30ХГСА характерна атермічна кінетика мартенситного перетворення, що характеризується плавним збільшенням кількості нової мартенситної фази при зниженні температур у мартенситному інтервалі. Для цієї сталі характерний рейковий тип мартенситу.

Розрахуємо швидкості охолодження:

V1=0,017°С/с;

V2=0,86°С/с;

V3=2,79°С/с;

V4=8,75°С/с;

V5=12,8°С/с.

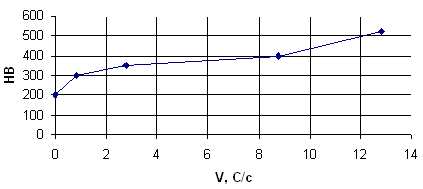

На рисунку 1.12 зображена залежність твердості від скорості охолодження.

|

Рисунок 1.12 - Залежніть твердості сталі 30ХГСА від швидкості охолодження |

Хром змінює критичні точки й істотно підвищують прогартованість сталі. Під прогартовуваністю розуміють глибину загартованої зони. Вона залежить від змісту вуглецю і легуючих елементів. Прогартованість характеризується максимальним значенням твердості, що виходить у результаті гартування. У таблиці 1.6 приведені значення прогартованості сталі 30ХГСА.

Таблиця 1.6 - Значення прогартованості сталі 30ХГСА

Відстань від торца, мм |

|||||||||

1,5 |

3 |

4,5 |

6 |

9 |

12 |

15 |

18 |

21 |

24 |

50,5-55 |

49-54 |

47,5-53 |

46- 52,5 |

41,5-52 |

38-51 |

36,5-48,5 |

35,5-46,5 |

33-44,5 |

30-43 |

кількість мартенсита, % |

Критична твердість, НВ |

Критичний диаметр, мм |

|

||||||

|

|

в воде |

в масле |

|

|||||

50 |

37-42 |

60-91 |

34-60 |

|

|||||

90 |

43-48 |

40-68 |

18-40 |

|

|||||

Гартівним середовищем для осі вибираємо олію. Це зв'язано з тим, що градієнт температур між поверхнею і серцевиною виробу при охолодженні в олії значно менше, ніж у воді. На рисунку 1.13 зображена структура після гартування.

|

Рисунок 1.13 — структура сталі ЗОХГСА після гартування, НВ 43-48 |