- •1 Производственный процесс ремонта машин

- •1. Производственным процессом называется

- •10. Укажите формулу, для расчета крутящего момента (Мк) при разборке резьбовых соединений в зависимости от диаметра резьбы (d) и характеристики соединения (к)

- •14. Усилие для распрессовки соединений с натягом (р) в зависимости от длины ступицы (l), натяга (n) и вида материала, определяемого коэффициентом (к) ориентировочно определяется по формуле

- •17. Жидкое стекло Na2 Si o3 в растворах для очистки является

- •20. Рабочая температура основных синтетических моющих средств

- •22. При проведении предремонтного диагностирования машин заполняется

- •27. Статический дисбаланс измеряется в

- •32. Грунтование окрашиваемой поверхности производится для

- •34. В составе какого лакокрасочного материала отсутствуют пигменты

- •36. При нанесении лакокрасочных материалов в электростатическом поле распылитель находится под напряжением

- •40. Метод царапания при оценке качества лакокрасочного покрытия применяют для определения

- •Укажите номера всех правильных ответов

- •11. К синтетическим моющим средствам относятся:

- •4) Каустической содой

- •Способы восстановления изношенных

- •Укажите номера всех правильных ответов

- •23.Удаление окисной пленки с присадочной проволоки для сварки алюминиевых сплавов производится растворами:

- •40. Обязательными компонентами электролитов для хромирования являются:

- •Литература

4) Каустической содой

5) пароструйной очисткой

Способы восстановления изношенных

поверхностей детали

Укажите номер правильного ответа

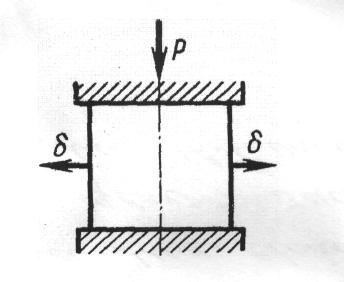

1. По схеме определите способ восстановления детали пластическим деформированием

4) высадка |

|

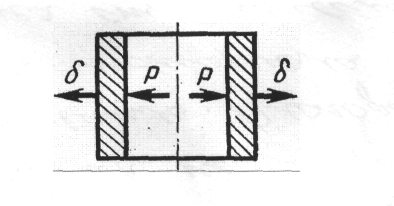

2. На схеме изображен следующий способ восстановления деталей пластической деформацией

|

|

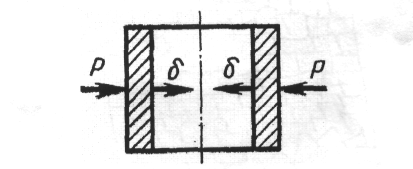

3. На схеме изображен способ восстановления детали

|

|

4. Последовательность перешлифовки шеек коленчатого вала следующая

1) коренные – шатунные 2) шатунные – коренные

3) произвольная

5. шатунные шейки коленчатого вала перешлифовывают в следующей последовательности

1) по порядку

2) вначале крайние, потом средние

3) вначале средние, потом крайние

4) произвольной

6. При восстановлении отверстий запрессовкой втулки выполняется заходная фаска под углом

1) 60 2) 45

3) 30 4) 75

7. Длина дополнительной ремонтной втулки при фиксации ее в отверстии посадкой с натягом в зависимости от диаметра отверстия должна быть

1) (0,1....0,3)D 2) (0,3....0,5)D

3) (0,5....1,5)D 4) (1,5....3,0)D

8. Свертные втулки (пластины) изготавливают для восстановления отверстий из

1) углеродистой стали

2) легированной конструкционной стали

3) ковкого чугуна

4) латуни

5) коррозионно-стойкой стали

9. Свертные втулки фиксируются

1) приваркой по торцу 2) пластическим деформированием

3) штифтованием

10. Длина резьбового ввертыша в зависимости от диаметра отверстия D должна быть не менее

1) D 2) 2 D 3) 3 D 4) 4 D 5) 1,5 D

11. Спиральная резьбовая вставка после установки в отверстие должна

1) утопать на глубину 0,5....1 мм

2) выступать над поверхностью детали на 0,5...1 мм

3) быть заподлицо с поверхностью

12. Спиральная резьбовая вставка изготавливается из проволоки

1) круглой 2) квадратной

3) ромбической 4) трапециидальной

13. Материал проволоки спиральной резьбовой вставки

1) СЧ 18 2) 12Х18Н10Т 3) 110 Г13

4) Х20 Н80 5) 65Г

14. Материал фигурных вставок

1) Ст. 1 кп 2) АЛ 9 3) Сталь 20

4) Л 90 5) Сталь 40Х13

15. Фигурные вставки применяются для

1) восстановления наружных резьб

2) восстановления внутренних резьб

3) заделки трещин

4) фиксации втулок

16. При заделке трещины уплотняющими фигурными вставками они устанавливаются

1) вдоль трещины 2) поперек трещины

3) вдоль и поперек трещины

17. При заделке трещины стягивающими фигурными вставками они устанавливаются

1) вдоль трещины 2) поперек трещины

3) вдоль и поперек трещины

18. При правке изгиба вала механическим способом стрела обратного прогиба кратна

1) 1 2) 5 3) 10 4) 15 5) 20

19. При правке изгиба вала термическим способом локальный нагрев детали ведется с

1) вогнутой стороны 2) выпуклой стороны

3) с двух сторон 4) сначала с вогнутой, потом с выпуклой стороны

20. При правке изгиба вала поверхностным пластическим деформированием наклеп ведется с

1) вогнутой стороны 2) выпуклой стороны

3) с двух сторон 4) сначала с вогнутой, потом с выпуклой стороны

21. Провал прочностных характеристик алюминиевых сплавов наблюдается с температур, С

1) 100 2) 200 3) 300 4) 400 5) 500

22. Дуговую сварку чугуна рекомендуется вести током

1) переменным

2) постоянным прямой полярности

3) постоянным обратной полярности

23. Обратная полярность тока обеспечивает

1) увеличение длины дуги

2) снижение разбрызгивания металла

3) снижение температуры нагрева детали

4) увеличение температуры нагрева детали

5) уменьшения длины дуги

24. Основным компонентом флюсов для газовой сварки чугуна является

1) каустическая сода 2) бура

3) жидкое стекло 4) хлористый натрий

5) хлористый цинк

25. Газовую сварку алюминиевых сплавов рекомендуется вести следующим видом пламени

1) нормальным 2) восстановительным

3) окислительным

26. Неплавящиеся электроды для сварки алюминиевых сплавов в среде органа изготавливаются из

1) никеля 2) чугуна

3) вольфрама 4) молибдена

5) стали

27. Режимы сварки алюминиевых сплавов в среде органа зависят от

1) марки алюминиевого сплава

2) толщины стенки детали

3) материала присадочной проволоки

4) материала неплавящегося электрода

28. Обмазка электродов для дуговой сварки алюминиевых сплавов характеризуется

1) токсичностью 2) гигроскопичностью

3) пожароопасностью 4) пористостью

29. Перед сваркой детали из алюминиевых сплавов рекомендуется подогреть до температуры, С

1) 50...60С 2) до 100

3) 150...200 4) 200...350

5) 350...500

30. Сущность наплавки под слоем флюса

1) наплавленный материал засыпается флюсом

2) в зону горения электрической дуги подается флюс

3) электрическая дуга горит под слоем флюса

31. При какой наплавке осуществляется мелкокапельный перенос расплавленного металла

1) наплавка под флюсом 2) наплавка в углекислом газе

3) ручная газовая 4) электрошлаковая

32. Наибольшая удельная сила тока (А/мм) при механизированной наплавке

1) в углекислом газе 2) вибродуговой

3) под слоем флюса

33. Усилие прижатия ролика при электроконтактной наплавке находится в пределах, Н

1) 10...40 Н 2) 100...400 Н

3) 1000...4000 Н 4) 1...4 Н

5) 1000...40000 Н

34. Ширина ролика для электроконтактной приварки ленты равна, мм

1) 1...4 2) 4...8

3) 8...12 4) 0,1...0,4

35. Проволока диаметром до 1 мм применяется при

1) вибродуговой наплавке 2) наплавке в углекислом газе

3) наплавке под флюсом

36. При дуговой наплавке длина дуги зависит от

1) силы тока 2) напряжения

3) частоты тока 4) применяемой полярности

37. При индукционной наплавке присадочный материал (шихта) нагревается и плавится за счет

1) теплопередачи от детали 2) нагрева током высокой частоты

3) электрической дуги

38. В состав шихты для индукционной наплавки входит

1) твердый сплав 2) флюс

3) флюс и твердый сплав

39. Температура плавления, твердого сплава для индукционной наплавки должна быть

1) равна температуре плавления материала детали

2) выше температуры плавления материала детали

3) ниже температуры плавления материала детали

40. Основным требованием по температуре нагрева детали для наплавки намораживанием является

1) температура детали ниже температуры расплава

2) температура детали равна температуре расплава

3) температура детали выше температуры расплава

41. При восстановлении поверхности электрическим наращиванием деталь является

1) анодом 2) катодом

42. Масса вещества МТ, теоретически выделяемая на катоде при электрическом наращивании, зависит от времени t, силы тока I и электрохимического эквивалента С и определяется по формуле

1)

2)

2)

![]()

3)

![]() 4)

4)

![]()

5)

![]()

43. Органические вещества вводятся в состав электролитов для

1) снижение температуры

2) получение мелкокристаллических осадков

3) снижение кислотности

4) уменьшение газовыделений

44. Основным компонентом электролитов для железнения является

1) хлористое железо (FeCl2)

2) хлорное железо (FeCl3)

3) соляная кислота (НСl)

45. При каком виде электролитического наращивания применяются нерастворимые аноды

1) железнением

2) хромированием

3) цинкованием

46. Аноды для железнения изготавливаются из

1) меди 2) малоуглеродистой стали

3) легированной стали 4) свинца

5) никеля

47. Аноды для хромирования изготавливаются из

1) малоуглеродистой стали 2) легированной стали

3) свинца 4) меди

5) никеля

48. Окончательной операцией подготовки поверхности для электролитического наращивания является

1) механическая обработка 2) обезжиривание

3) травление 4) сушка

49. Пористое хромирование применяется для

1) для создания эстетического вида

2) улучшение смачиваемости поверхности

3) снижение внутренних напряжений

4) увеличение твердости

50. При газопламенном напылении порошковых покрытий основным горючим газом служит

1) водород 2) ацетилен

3) пропан 4) природный газ

51. Подготовительный слой при напылении покрытий предназначен для

1) антикоррозионной защиты 2) увеличения твердости покрытия

3) обеспечения адгезионной прочности

52. Керамику можно напылять

1) дуговой металлизацией 2) плазменной металлизацией

3) газопламенным напылением 4) индукционным напылением

53. Подготовительный слой при газопламенном напылении покрытий рекомендуется напылять термореагирующим порошком

1) ПГ – СР2 2) ПГ – 19М 3) ПТ – 19Н

4) ПТ – НА – 01 5) ПГ – С27

54. Условием отвержения анаэробных герметиков является

1) отсутствие воздуха 2) высокая температура

3) низкая температура 4) наличие ацетона

55. Рабочая температура эпоксидной композиции, С

1) до 90 2) до 180 3) до 340 4) до 450

5) до 600

56. Примерный состав эпоксидной композиции в массовых долях по составляющим:

эпоксидная смола (ЭД – 16) отвердитель (ПЭПА) - пластификатор (ДБФ)

1) 100 – 5 – 15 2) 100 – 10 – 10 3) 100 – 20 – 20

4) 100 – 30 – 10 5) 100 – 10 – 30

57. Рабочая температура клея ВС – 10Т до, С

1) 100 2) 150 3) 250 4) 350 5) 450

58. Температура вулканизации сырой резины, С

1) 60 2) 100 3) 143 4) 185 5) 245

59. Металлизированная композиция, состоящая на 70...80% из мелкодисперсных металлов (никель, хром, цинк) и олигомеров это

1) холодная молекулярная сварка

2) эпоксидная композиция

3) анаэробный герметик

4) кремний органический клей

5) цианакриловый клей

60. Клей ВС – 10Т затвердевает при температуре, С

1) 20 2) 100 3) 150 4) 180 5) 260