- •1) Посадка с гарантированным зазором

- •Отклонение формы цилиндрических поверхностей

- •Обозначение на чертежах допусков формы и расположения

- •Основные нормируемые параметры шероховатости

- •Обозначение шероховатости поверхности на чертежах

- •Для первой и второй степеней точности допуски не установлены. Эти степени точности зарезервированы для перспективного развития машиностроения.

- •Параметры, характеризующие плавность работы

- •Параметры, характеризующие полноту контакта

Основные нормируемые параметры шероховатости

Параметры шероховатости в направлении высоты неровностей:

1) Ra – среднее арифметическое отклонение профиля.

Ra – среднее из абсолютных значений отклонений профиля в пределах базовой длины l, мкм:

![]() .

.

где п – число выбранных точек профиля в базовой длине; у — расстояние между любой точкой профиля и средней линией. Нормируется от 0,008 до 100 мкм.

2) Rz – высота неровностей профиля по десяти точкам.

Rz – сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l, мкм:

где уpi – высота i-го наибольшего выступа профиля; уvi – глубина i-й наибольшей впадины профиля.

3) Rmax – наибольшая высота неровностей профиля.

Rmax – расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины l, мкм. Нормируются от 0,025 до 1000 мкм.

Rmax = Rp + Rv.

Параметры шероховатости в направлении длины профиля:

4) Sm средний шаг неровностей профиля. Среднее значение шага неровностей профиля в пределах базовой длины l:

![]() ,

,

где п — число шагов в пределах базовой длины l; Smi шаг неровностей профиля, равный длине отрезка средней линии, пересекающей профиль в трех соседних точках и ограниченной двумя крайними точками. Нормируется от 0,002 до 12,5 мм.

5) S средний шаг местных выступов (неровностей) профиля по вершинам. S среднее значение шага местных выступов профиля в пределах базовой длины l:

![]() ,

,

где п число шагов неровностей по вершинам в пределах базовой длины l; Si шаг неровностей профиля по вершинам, равный длине отрезка средней линии между проекциями на нее двух наивысших точек соседних выступов профиля. Нормируется от 0,002 до 12,5 мм.

Числовые значения параметров шероховатости Ra , Rz , Rтах , Sm и S приведены в ГОСТ 278973.

Параметры шероховатости, связанные с формой неровностей профиля.

6) p опорная длина профиля. p сумма длин отрезков bi, отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии т в пределах базовой длины (рис. 1).

![]() .

.

7) tp относительная опорная длина профиля (поверхности). tp отношение опорной длины профиля (поверхности) к базовой длине, выраженной в % (p – уровень, взятый в % от Rmax):

![]() .

.

Опорную длину профиля p определяют на уровне сечения профиля p, то есть на заданном расстоянии между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля. Линия выступов профиля линия эквидистантная средней линии, проходящая через высшую точку профиля в пределах базовой длины. Значение уровня сечения профиля р отсчитывают по линии выступов и выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90% от Rmax. Относительная опорная длина профиля tp может быть равна: 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90%.

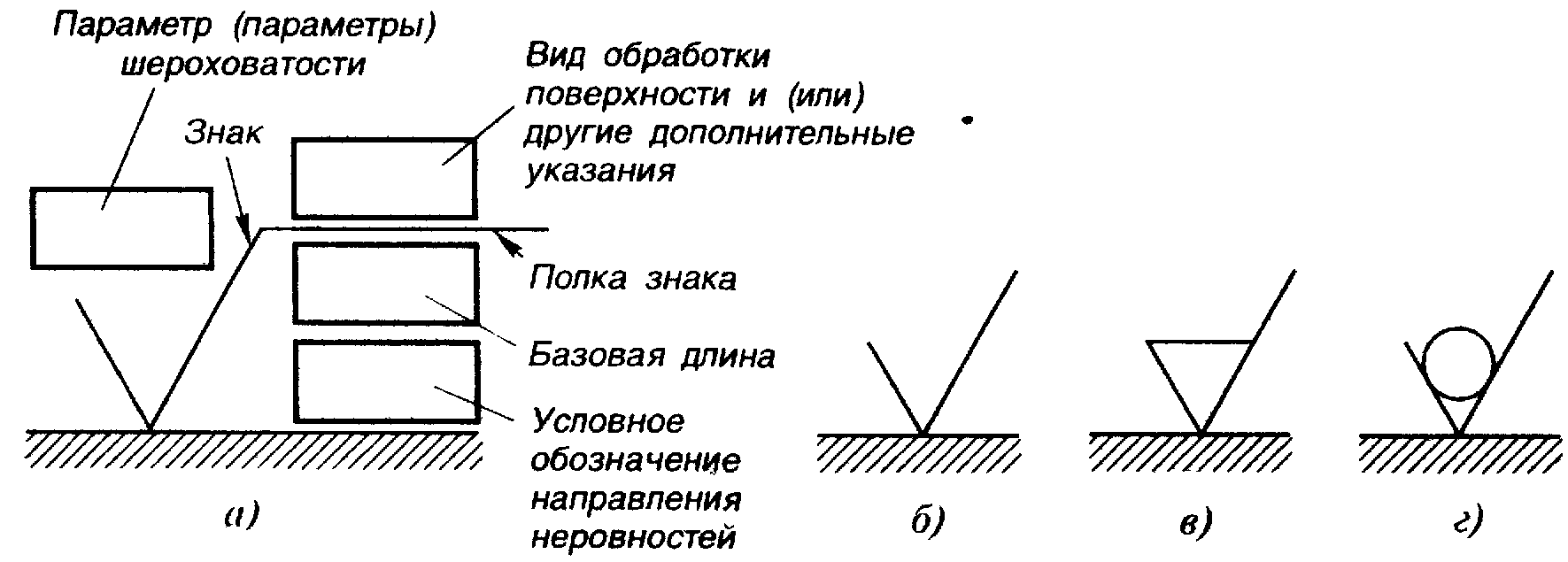

Обозначение шероховатости поверхности на чертежах

Согласно ГОСТ 2.309—73, шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей детали, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Рис. 2. Структура обозначения шероховатости поверхности

Волнистость поверхности. Параметры волнистости.

Волнистостью поверхности называется совокупность периодически повторяющихся неровностей, у которых расстояния между смежными возвышенностями или впадинами превышают базовую длину.

В олнистость

занимает промежуточное положение между

отклонениями формы и шероховатостью

поверхности. Стандарта на волнистость

нет. Есть рекомендацииISO,

согласно которым предусмотрено два

параметра: Sw

шаг волнистости, Wz

– высота волнистости.

олнистость

занимает промежуточное положение между

отклонениями формы и шероховатостью

поверхности. Стандарта на волнистость

нет. Есть рекомендацииISO,

согласно которым предусмотрено два

параметра: Sw

шаг волнистости, Wz

– высота волнистости.

Параметры волнистости:

![]() - среднее

арифметическое из пяти значений.

- среднее

арифметическое из пяти значений.

![]() .

.

Lw – длина участка измерений. Предельные числовые значения Wz выбирают из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200 мкм.

Положение средней линии тw определяется так же, как и положение средней линии профиля т шероховатости.

Условная граница между различными порядками отклонений поверхности устанавливается по значению отношения шага Sw к высоте неровностей Wz. При (Sw/Wz) < 40 отклонения относят к шероховатости поверхности, при 1000 (Sw/Wz) > 40 к волнистости, при (Sw/Wz) > 1000 к отклонениям формы.

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ДЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ (ЕСДП ГЦС)

Характеризуется следующими признаками:

Температурный режим.

Интервалы размеров.

Квалитеты точности.

Основные отклонения.

Поля допусков.

Предпочтительные поля допусков.

Посадки.

Нормальным температурным режимом, при котором рекомендуется измерять и контролировать детали является температура = 20 С.

В целях дифференцирования величины допуска по отношению к величине номинального размера, все номинальные размеры разделены на три диапазона:

0 –500 мм;

свыше 500 – 3150 мм;

свыше 3150 – 10000 мм.

В свою очередь диапазоны разделены на интервалы:

1-й диапазон – на 13 интервалов;

2-й диапазон – на 8 интервалов;

3-й диапазон – на 5 интервалов.

Например: 0…3; 3…6; 6…10; 10…18; 18…30;…

Расчет допусков и предельных отклонений для каждого интервала номинальных размеров производится по среднему геометрическому (Dи) его граничных значений (Dи min и Dи max):

![]() .

.

Для первого

интервала размеров до 3 мм принято Dи

=

![]() .

.

Размер Dи min относится к предыдущему интервалу.

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ДЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ (ЕСДП ГЦС) Квалитеты точности. Единица допуска.

Квалитетом называется совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Для размеров до 500 мм в системе ИСО по величине допуска установлено 19 квалитетов: 01; 0; 1; 2; ..., 17, для размеров 500 — 3150 мм установлено 18 квалитетов.

01 – самый точный, 17 – самый грубый.

2 – 5 кв. – детали авиационных двигателей, подшипники;

5 – 11 кв. – детали общего машиностроения;

12 – 17 кв. – свободные поверхности.

Допуск рассчитывается по формуле: T = ai ,

где i – единица допуска;

а – количество единиц допуска для конкретного квалитета точности.

В формуле системы ИСО приняты следующие единицы допуска:

для размеров до 500 мм

![]() ;

;

для размеров свыше 500 до 3150 мм

![]() ;

;

где Dи — среднее геометрическое крайних размеров каждого интервала.

В формулах значения Dи приводятся в миллиметрах, i и I в микрометрах.

Количество единиц допуска:

|

Кв. |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

а |

7i |

10i |

16i |

25i |

40i |

64i |

100i |

160i |

250i |

400i |

640i |

1000i |

1600i |

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ДЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ (ЕСДП ГЦС) Основные отклонения. Поля допусков.

Предусмотрено по 27 вариантов основных отклонений валов и отверстий. Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов — строчными буквами. Основное отверстие обозначается буквой H, а основной вал — буквой h. Отклонения А Н (а h) предназначены для образования полей допусков в посадках с зазорами; отклонения J N (j п) в переходных посадках; отклонения Р — ZC (p — zc) — в посадках с натягом.

Общее правило определения основных отклонений отверстий:

EI = es при основных отклонениях от А до Н;

ES = ei при основных отклонениях от J до ZC.

Допуски системы ИСО обозначаются: IT01; IT, …, IT17. Буквы IT означают «допуск ИСО».

У валов с отклонениями js, и отверстий с отклонениями Js (не имеющих основного отклонения) оба предельных отклонения определяют, исходя только из допуска IT соответствующего квалитета. Для js и Js поле допуска симметрично относительно нулевой линии.

Поля допусков образуются сочетанием одного из основных отклонений с допуском по одному из квалитетов. Поле допуска обозначают буквой (иногда двумя) основного отклонения и номером квалитета, например, для вала h6, d11, еf9; для отверстия H6, D11, CD10.

Поле допуска ограничено горизонтальной линией, определяемой основным отклонением. Второе предельное отклонение, ограничивающее данное поле допуска, определяется по основному отклонению и допуску принятого квалитета. Если основное отклонение верхнее, то нижнее отклонение: для вала ei = es IT; для отверстия EI = ES IT. Если основное отклонение нижнее, то верхнее отклонение: для вала es = ei + IT; для отверстия ES = EI + IT (отклонения ei, es, EI, ES берут с учетом знака).

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ДЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ (ЕСДП ГЦС). Рекомендованные(предпочтительные) поля допусков. Обозначение посадок в системе отверстия и системе вала.

Для более рационального выбора полей допусков (для облегчения работы конструкторов и технологов) и для сокращения номенклатуры режущих инструментов и средств измерений выделены предпочтительные поля допусков.

Для валов с зазором: d9, f9, d11, e8, f7, g6, h6, h7, h8, h9, h11.

Для валов переходные: js6, k6, n6.

Для валов с натягом: p6, r6, s6.

Для отверстий с зазором: F8, E9, H7, H8, H9, H11.

Для отверстий переходные: JS7, K7, N7.

Для отверстий с натягом: P7.

Посадки. Сочетая любые поля допусков отверстий с полями допусков валов можно получить большое количество посадок. В ЕСДП ГЦС предусмотрено 69 посадок в системе отверстия и 65 посадок в системе вала. Но для предпочтительного применения выделено 17 посадок в системе отверстия и 10 в системе вала.

40![]() ,40

,40![]()

равнозначные посадки.

равнозначные посадки.

Между валом и отверстием допускается разность не более 2 квалитетов.

40![]()

не допускается.

не допускается.

Посадка считается простой, если номера квалитетов точности для вала и отверстия равны. Если не равны – посадка комбинированная.

40![]()

скользящая посадка.

скользящая посадка.

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ДЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ (ЕСДП ГЦС). Рекомендованные(предпочтительные) поля допусков. Обозначение посадок в системе отверстия и системе вала.

Условное обозначение посадок на чертежах.

Приняты три варианта обозначения посадок:

Буквенный: 40

,40H7/e6,

40H7e6.

,40H7/e6,

40H7e6.Цифровой: 40

.

.Буквенно-цифровой: 40

.

.

В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряд нормальных линейных размеров, например: 41,5H7(+0,025); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347-82, например, для пластмассовой детали.

Нормирование точности поверхностей подшипников качения и их сопряжений с валами и корпусами. Особенности системы допусков и посадок подшипников качения. Обозначение полей допусков и поадок подшипников качения на чертежах.

Градация точности подшипников качения. Взаимозаменяемость подшипников качения определяется следующими требованиями к точности:

1) точностью присоединительных размеров d, D, ширины кольца В; точностью формы и расположения поверхностей колец подшипников и их шероховатости;

2) точностью вращения, характеризуемой радиальным и осевым биениями дорожек качения и торцов колец;

3) точностью рабочего зазора g — зазора между телами качения и дорожками качения при установившемся рабочем режиме и температуре. Чем меньше зазор, тем равномернее распределяется нагрузка на тела качения.

С учетом требований к точности по ГОСТ 520 89 установлено пять классов точности подшипников, обозначаемых (в порядке повышения) 0; 6; 5; 4; 2. Для большинства механизмов общего назначения применяют подшипники класса точности 0. Подшипники более высоких классов точности применяют при больших частотах вращения и в случаях, когда требуется высокая точность вращения вала (например, для шпинделей шлифовальных и других прецизионных станков, для авиационных двигателей, приборов). Класс точности указывают через тире перед условным обозначением подшипника, например 6205 (6 класс точности подшипника).

Подшипники качения – очень нежные детали, имеют тонкие, хрупкие кольца и в свободном состоянии подшипники имеют овальность. Но при монтаже на вал кольца принимают правильную цилиндрическую форму, и овальность исчезает.

Для обеспечения взаимозаменяемости подшипников качения овальность и средняя конусообразность отверстия и наружной цилиндрической поверхности колец не должны превышать 50% допуска на диаметры Dm, dm. Средние диаметры dm и Dm определяют расчетом как среднее арифметическое наибольшего и наименьшего диаметров, измеренных в двух крайних сечениях кольца:

![]() ;

;

![]() .

.

В связи с этим допуски для подшипников качения назначаются на следующие размеры:

на D и d;

на Dm и dm;

на В.

Виды нагружений колец подшипников качения. Выбор посадок подшипников в зависимости от вида нагружения подшипника. Обозначений полей допусков и посадок подшипников качения.

Посадки следует выбирать так, чтобы вращающееся кольцо подшипника было посажено с натягом, исключающим возможность обкатки и проскальзывания этого кольца по посадочной поверхности вала или отверстия в корпусе в процессе работы под нагрузкой; другое кольцо должно быть установлено с зазором.

Выбор посадок производится в зависимости от следующих факторов:

от класса точности;

от того, какое кольцо сажается – внешнее или внутреннее;

от величины и характера действующих нагрузок;

от вида нагружения.

Различают три вида нагружения:

местное;

циркуляционное;

колебательное.

1) При местном нагружении действует одна радиальная нагрузка, постоянная по величине и направлению в одной точке посадочной поверхности кольца подшипника и передается одной и той же точке посадочной поверхности вала или корпуса.

Местно нагруженные кольца необходимо устанавливать с зазором для постепенного проворачивания кольца во избежание местных выработок колец, валов и корпусов.

2) При циркуляционном нагружении действует одна радиальная нагрузка, которая передается последовательно всей окружности беговой дорожки подшипника и воспринимается также последовательно посадочной поверхностью вала или корпуса. Циркуляционно нагруженные кольца необходимо устанавливать на вал или корпус с натягом.

3) При колебательном нагружении действуют две радиальные нагрузки, из которых одна постоянна по величине и направлению, а вторая – вращающаяся. Равнодействующая этих двух нагрузок воспринимается ограниченным участком беговых дорожек колец подшипника и передается ограниченному участку посадочной поверхности вала или корпуса.

При колебательном нагружении оба кольца подшипника должны иметь переходный характер соединения с валами и корпусами с большей вероятностью получения зазора для проворачивания.

Нормирование точности резьбовых соединений. Отклонения шага и угла профиля метрической резьбы и их диаметральная компенсация. Приведенный средний диаметр резьбы. Суммарный допуск среднего диаметра.

Основные параметры метрической резьбы нормируются по ГОСТ 915081.

Метрическая резьба характеризуется следующими параметрами:

d (D) – наружный диаметр болта (гайки);

d2 (D2) – средний диаметр болта (гайки);

d1 (D1) – внутренний диаметр болта (гайки);

P – шаг резьбы (основной шаг – крупный (d = 6P1,3) и мелкие);

= 60° – угол профиля резьбы;

H – исходная высота профиля;

H1 – рабочая высота профиля:

;

;t – ход резьбы: t = Pn;

n – число заходов;

l – длина свинчивания;

- угол подъема винтовой линии.

На рис. 2. номинальный профиль показан утолщенной линией.

При наличии погрешности шага, для обеспечения свинчиваемости необходимо увеличить средний диаметр резьбы гайки D2 или уменьшить средний диаметр резьбы болта d2 на величину диаметральной компенсации погрешностей шага fp.

При наличии погрешности угла профиля, для обеспечения свинчиваемости необходимо увеличить средний диаметр резьбы гайки D2 или уменьшить средний диаметр резьбы болта d2 на величину диаметральной компенсации половины угла профиля f.

Вид формулы суммарной погрешности среднего диаметра резьбы будет иметь вид:

![]() = d2(D2)

+ 1,732Pn

+ 0,36P

= d2(D2)

+ 1,732Pn

+ 0,36P![]() .

.

Приведенный средний диаметр резьбы можно представить как средний диаметр теоретической (номинальной) резьбы, не имеющей погрешностей среднего диаметра и отклонений формы и свинчивающейся с реальной резьбой без зазоров и натяго

Нормирование точности резьбовых соединений. Система допусков и посадок метрической резьбы, основанная на рекомендациях ИСО. Посадки с гарантированным заором.

Резьбовые соединения с зазором. Основные отклонения. Классы и степени точности. Длины свинчивания. Обозначение полей допусков и посадок метрических резьб начертежах.

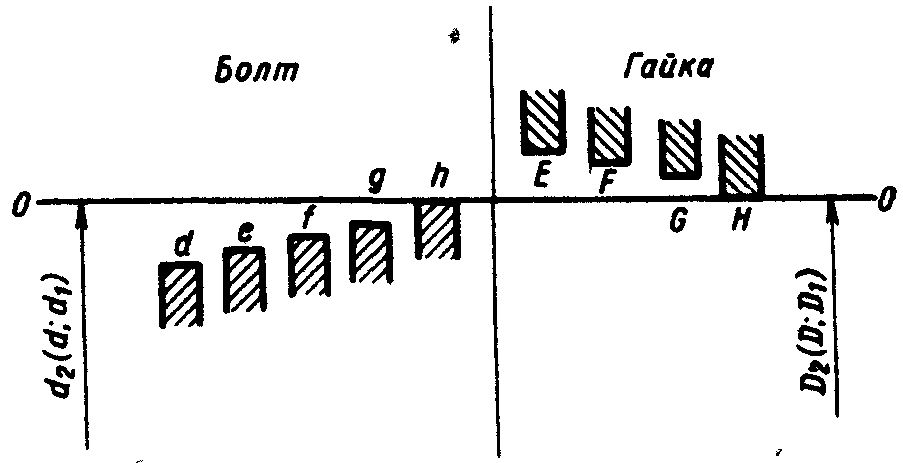

Основные отклонения для образования посадок. Посадки с зазором наиболее распространены. Для получения посадок с зазором в ГОСТ 16093—81 предусмотрено пять основных отклонений (d, e, f, g, h) для наружной и четыре (Е, F, G, H) для внутренней резьбы. Эти отклонения одинаковы для диаметров наружной и внутренней резьбы. Основные отклонения Е и F установлены только для специального, применения при значительных толщинах слоя защитного покрытия. Схемы расположения основных отклонений диаметров наружной и внутренней резьбы в посадках с зазором приведены на рис. 3.

Рис. 3. Основные отклонения метрической резьбы при посадке с зазором

При сочетании основных отклонений H/h образуется посадка с нулевым отклонением; при сочетании H/g, f, е, d, а также G, Е, F/h, g, f, е, d, образуются посадки с гарантированным зазором. Указанные основные отклонения для наружной резьбы определяют верхние отклонения, а для внутренней нижние отклонения диаметров резьбы. Второе предельное отклонение определяют по принятой степени точности резьбы.

Градация точности. ГОСТ 1609381 установлены 8 степеней точности, определяющие допуски диаметров резьбы. Допуски на все диаметры резьбы для 6-й степени точности приняты за основные.

Допуски остальных степеней точности определяются умножением допуска степени точности 6 на следующие коэффициенты:

Степень точности .......... 3 4 5 7 8 9 10

Коэффициент .................. 0,5 0,63 0,8 1,25 1,6 2 2,5

Допуски на внутренний диаметр d1 наружной резьбы и наружный диаметр D внутренней резьбы не устанавливают.

Установлены три группы длин свинчивания: S короткие, N нормальные и L длинные. Длины свинчивания свыше 2,24Pd0,2 до 6,7Pd0,2 относятся к группе N; длины свинчивания меньше нормальных относятся к группе S, а больше к группе L (d и Р в мм).

В соответствии со сложившейся практикой многих стран поля допусков сгруппированы в три класса точности: точный, средний, грубый. Понятие о классах точности условное (на чертежах и калибрах указывают не классы, а поля допусков), его используют для сравнительной оценки точности резьбы. Поля допусков, принятые в различных классах точности, указаны в таблицах.

Наиболее распространенной является с небольшим зазором (6H/6g). В обоснованных случаях разрешается применять поля допусков, образованные иными сочетаниями полей допусков.

Допуски и посадки шпоночных соединений и основные требования, предъявляемые к ним. Параметры и типы шпоночных соединений с призматическими шпонками.

Для соединения деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют повышенных требований, применяют шпоночные соединения.

Шпоночные соединения выполняют со шпонками призматическими, сегментными, клиновыми и тангенциальными (рис. 1). Наиболее распространены призматические шпонки. Они распространены благодаря простоте, удобству сборкиразборки и экономичности. Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты.

а – призматическая шпонка; б – сегментная шпонка; в – клиновая шпонка

Рис. 1

Основные параметры шпоночных соединений с призматическими шпонками (рис. 2) регламентированы по ГОСТ23360-78.

Рис. 2

Здесь d диаметр вала;

b ширина шпонки или шпоночного паза на валу;

h высота шпонки;

t1 глубина паза на валу;

t2 глубина паза во втулке;

l длина шпонки;

L длина шпоночного паза на валу.

Посадки шпоночных соединений осуществляются по боковым сторонам шпонки (b) в системе вала. Поля допусков выбираются по ГОСТ 26360-78. На ширину шпонки принят допуск h9, что сделано для уменьшения номенклатуры шпонок и обеспечения возможности их централизованного изготовления. Предусмотрено три вида соединения: свободное, нормальное, плотное (табл. 2.4). Свободное соединение применяют в единичном и серийном производстве, нормальное – в серийном и массовом, плотное – для направляющих шпонок. Посадки нормального и плотного соединений относятся к группе переходных.

Допуски и посадки шлицевых соединений с прямобочным профилем. Параметры шлицевых соединений с прямобочным профилем. Методы центрирования. Обозначение допусков и посадок шличевых соединений на чертежах.

Наиболее важными преимуществами шлицевых соединений перед шпоночными является возможность передачи больших крутящих моментов, высокая прочность и надежность соединения, повышенная точность центрирования и направления втулок на валу. Шлицевые соединения в зависимости от профиля зубьев разделяются на прямобочные, эвольвентные и треугольные.

Наиболее распространены шлицевые соединения с прямобочным профилем. Они используются в подвижных (с зазором) и неподвижных (с натягом) соединениях (рис. 1).

Рис. 1. Прямобочные шлицевые соединения при центрировании:

а по наружному диаметру D, б по внутреннему диаметру d,

в по боковым сторонам b

Размеры шлицевых соединений регламентированы по ГОСТ 113980.

Основные размеры:

D наружный диаметр соединения;

d внутренний диаметр соединения;

b ширина шлица;

z количество шлицев.

Используют три способа центрирования: по наружному диаметру соединения (по D), по внутреннему диаметру соединения (по d) и по боковым поверхностям зубьев и впадин (по b).

Центрирование по D используется для подвижных и неподвижных соединений, при передаче небольших крутящих моментов и в других соединениях, подвергаемых малому износу. Для обеспечения этого сопряжения втулка должна изготовляться с относительно небольшой твердостью, чтобы обеспечить обработку чистовой протяжкой. Вал может иметь большую твердость и обрабатывается шлифованием по наружному диаметру. Этот способ центрирования наиболее простой и экономичный.

Центрирование по d используется для получения высокой точности в отношении совмещения осей вала и втулки. Объясняется это тем, что отверстия по внутреннему диаметру и у вала, и у втулки могут быть окончательно обработаны шлифованием. Эти соединения используются, когда вал и втулка должны иметь большую твердость. Этот способ дорогой, но наиболее точный.

Центрирование по b используется, когда необходимо передать большие крутящие моменты особенно при знакопеременной нагрузке, с реверсированием. При этом способе не обеспечивается высокой точности центрирования, и поэтому он применяется значительно реже, чем два других.

Посадки шлицевых соединений назначаются по параметру центрирования и боковым сторонам шлицев. Таким образом, имеются три варианта назначения посадок:

по D и b;

по d и b;

по b.

При этом поля допусков по центрирующим параметрам шлицевого соединения взяты из ГОСТ 2534782 для гладких соединений.

Классицикация цилиндрических передач и основные требования, предъявляемые к ним. Степени точности зубчатых колес и передач. Нормы точности. Обозначение степеней точности зубчатых передач на чертежах.

Зубчатые передачи классифицируются по назначению:

отсчетные;

быстроходные;

силовые;

общего назначения.

Отсчетные передачи применяются в измерительных механизмах и приборах, делительных механизмах станков. Передачи работают при малых скоростях и малых нагрузках, имеют малый модуль и мелкие зубья. Основное требование: высокая кинематическая точность, то есть высокое постоянство передаточного отношения.

Быстроходные зубчатые колеса используются в газотурбинных двигателях. Работают при высоких скоростях и больших нагрузках. Основное требование: высокая плавность работы.

Силовые передачи применяются в редукторах рольгангов и прокатных станов, а также в грузоподъемных машинах. Работают при малых скоростях и очень больших нагрузках. Основное требование: высокая полнота контакта между боковыми поверхностями зубьев колес.

К передачам общего назначения не предъявляются особые требования, главное, они должны обладать достаточно высокой работоспособностью и ресурсом (5-10 тыс. часов работы).

Два колеса являются взаимозаменяемыми, если они имеют одинаковый модуль, одинаковое число зубьев, одинаковую ширину и один и тот же характер посадки на вал.

Допуски цилиндрических зубчатых передач нормируются по ГОСТ 1643-81 для m 1 мм и ГОСТ 9178-81 для m 1 мм.

Допуски цилиндрических зубчатых передач нормируются по ГОСТ 1643-81 при модуле m = 155 мм, делительном диаметре d до 6300 мм, ширине венца bw до 1250 мм.

Предусмотрено 12 степеней зубчатых колес с 1 по 12. Самая точная – первая степень.