Реакторы типа теплообменника

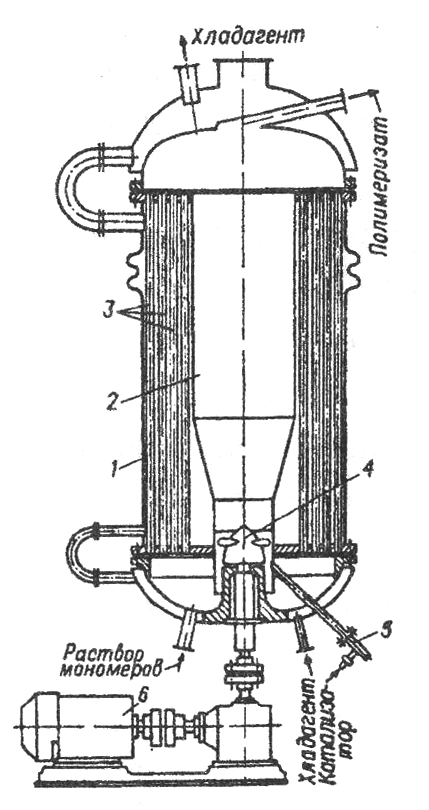

На рисунке 12.4 показан трубчатый реактор для синтеза бутилкаучука.

Для интенсивной внутренней циркуляции реагентов предусмотрен осевой насос 4 (пропеллерная мешалка). Для интенсивного отвода тепла, выделяющегося при полимеризации изобутилена с изопреном, аппарат имеет встроенный охлаждаемый трубный пучок 3.

Верхнее и нижнее днища аппарата снабжены рубашками. Хладагент (жидкий этилен с температурой минус 104°С) проходит последовательно рубашку нижнего днища, межтрубное пространство корпуса и рубашку верхнего днища.

М ешалка

обеспечивает турбулентный режим движения

реакционной массы, что способствует

уменьшению налипания полимера на

внутренние поверхности реактора.

Через 20-60 часов работы аппарат

останавливают на чистку от полимера

путем растворения его в чистом

углеводородном растворителе при

работающей мешалке.

ешалка

обеспечивает турбулентный режим движения

реакционной массы, что способствует

уменьшению налипания полимера на

внутренние поверхности реактора.

Через 20-60 часов работы аппарат

останавливают на чистку от полимера

путем растворения его в чистом

углеводородном растворителе при

работающей мешалке.

Циркуляционный контур состоит из центральной трубы 2 и периферийных контактных трубок 3. В периферийных трубках смесь охлаждается. Направление вынужденной конвекции, создаваемой мешалкой, совпадает с направлением естественной конвекции, и в центральной трубе смесь движется вверх, а в периферийных трубках – вниз.

Для более быстрого смешения катализатора с циркулирующей реакционной смесью его подают через форсунку 5 в центральную циркуляционную трубу непосредственно под мешалку.

Рисунок 12.4 – Полимеризатор для синтеза бутилкаучука: 1 – корпус, 2 – центральная циркуляционная труба, 3 – патрубки, 4 – осевой насос, 5 – форсунка, 6 – электродвигатель.

Трубчатые полимеризаторы

Метод полимеризации этилена в газовой фазе при высоком давлении и повышенной температуре в присутствии инициатора является основным способом производства полиэтилена высокого давления.

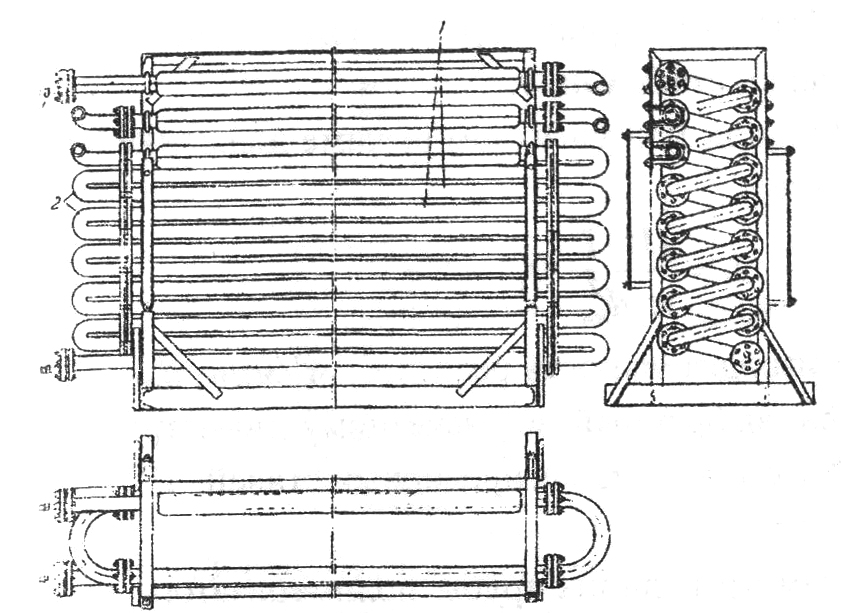

Рисунок 12.5 – Трубчатый полимеризатор

Процесс полимеризации осуществляется в трубчатом полимеризаторе. Он является наиболее типичным представителем аппаратов идеального вытеснения.

Конструктивной особенностью полимеризатора является небольшой внутренний диаметр его труб и небольшая толщина стенок, что обеспечивает большую поверхность теплообмена, приходящуюся на единицу объема полимеризатора, и позволяет осуществить интенсивный теплосъем. На рисунке 12.5 показана конструкция трубчатого полимеризатора.

Труба 1 имеет длину 2-4 м при общей длине полимеризатора 57-100 м. Трубы соединены между собой двойниками 2.

Реакторы пленочного типа

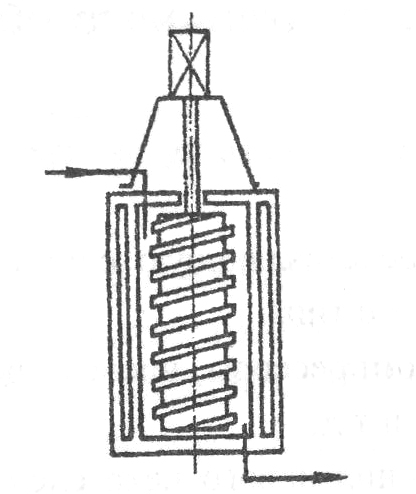

Р еактор

пленочного типа (рисунок 12.6) может быть

выполнен в виде двух концентрических

цилиндров с теплопроводными стенками.

еактор

пленочного типа (рисунок 12.6) может быть

выполнен в виде двух концентрических

цилиндров с теплопроводными стенками.

Внутренний цилиндр выполнен в виде винта, который при вращении равномерно перемешивает реакционный слой и перемещает его вдоль оси реактора. Меняя скорость вращения внутреннего цилиндра и, следовательно, время пребывания массы в реакторе, варьируют характеристики получаемого полимера. Реакционная смесь из реактора подается в испарительную камеру, находящуюся под вакуумом.

Мгновенное расширение вызывает разделение реакционной массы на полимер и на побочные продукты реакции. Освобожденная от примесей полимер непрерывно отбирается шнеком на охлаждение.

Рисунок 12.6 – Реактор пленочного типа

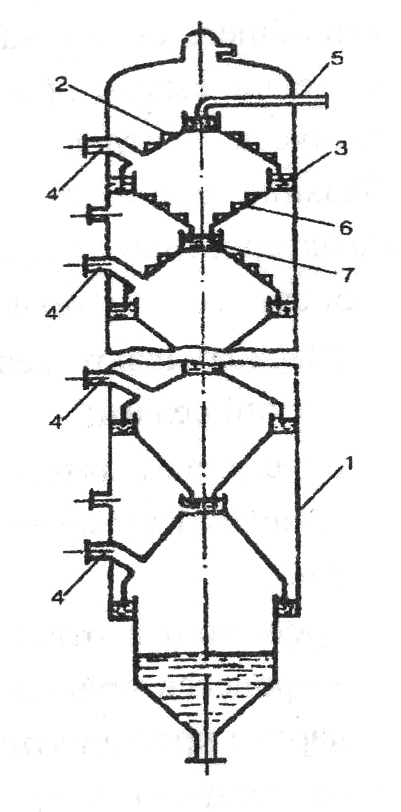

Другим примером реактора пленочного типа может служить аппарат со свободным движением пленки вдоль обогреваемой поверхности (рисунок 12.7).

Рисунок 12.7 – Камерный реактор пленочного типа

Реактор выполнен в виде колонны 1, разделенной коническими поверхностями на ряд реакционных камер, изолированных друг от друга с помощью гидрозатворов. Каждая камера имеет индивидуальный отвод 4 газообразных продуктов реакции поликонденсации. Компоненты по питающему патрубку 5 попадают в верхнюю камеру. Реакционная масса стекает вдоль обогреваемой конической поверхности 2 к стенке колонны и попадает в периферийный гидрозатвор 3, Затем движется по следующей конической поверхности 6 к центральному гидрозатвору 7. Готовый продукт отбирается нижней секции аппарата.

Недостатком реактора пленочного типа со свободным движением пленки является плохое перемешивание массы.