Горизонтальные реакторы

Р исунок

12.1 – Горизонтальный реактор для синтеза

полиэтилентерефталата

исунок

12.1 – Горизонтальный реактор для синтеза

полиэтилентерефталата

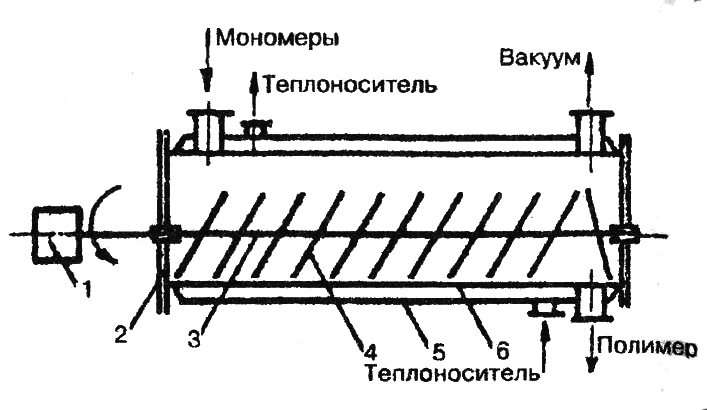

Поликонденсатор для непрерывного синтеза полиэтилентерефталата (рисунок 12.1)

Реактор представляет собой цилиндрический горизонтальный сосуд 6, снабженный обогревающей рубашкой 5.

Перемешивание и транспортировка массы вдоль корпуса реактора осуществляется вращающимися сетчатыми наклонными дисками 4. Вместо дисковой мешалки можно установить мешалку с лопастями, которые образуют спиральную поверхность. Вал мешалки 3 вращается от привода 1 в подшипниках, установленных в плоских крышках 2. Вращающиеся диски перемещают массу вдоль корпуса к выходу из аппарата.

В реакторе обеспечен хороший подогрев массы и большая поверхность зеркала испарения массы, необходимая для полного удаления низкомолекулярных веществ. Для этого реактор заполняют массой до оси вала мешалки. Процесс поликонденсации протекает в тонком слое. Масса покрывает тонким слоем диски и попадает в паровое пространство, где создается разряжение. При этом достигается эффективное удаление выделяющихся при реакции паров низкомолекулярных веществ. Масса с дисков удаляется скребками корпуса аппарата и все его части, соприкасающиеся с реакционной массой, изготовлены из кислотостойкой стали.

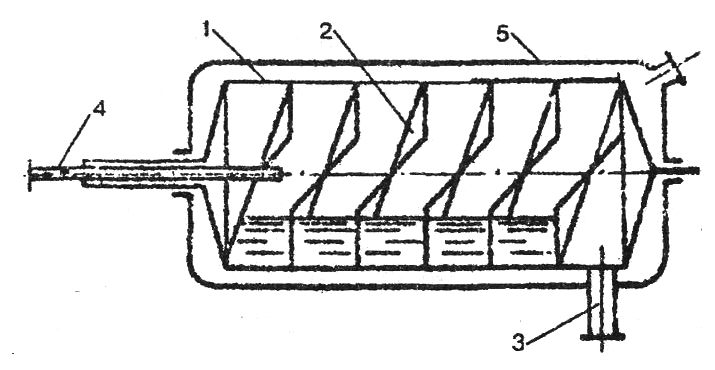

Рисунок 12.2 –Реактор с вращающимся корпусом

При наличии реакционной массы с большой вязкостью применяют горизонтальные пленочные реакторы с вращающимся корпусом (рисунок 12.2).

Масса располагается тонким слоем на внутренней поверхности вращающегося корпуса 1. Внутри реактора установлена спиральная мешалка 2, которая при вращении корпуса перемешивает массу и продвигает ее для выгрузки к штуцеру 3. Компоненты вводятся в реактор через питающую трубу 4. Реактор обогревается через неподвижную гладкую рубашку 5.

Ленточный полимеризатор

Р исунок

12.3 – Ленточный полимеризатор: 1 –

барабан, 2 – лента, 3 – корпус, 4 – нож, 5

– компенсатор

исунок

12.3 – Ленточный полимеризатор: 1 –

барабан, 2 – лента, 3 – корпус, 4 – нож, 5

– компенсатор

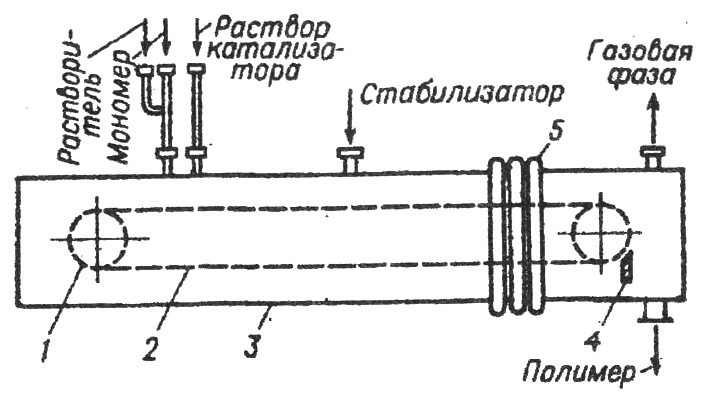

Ленточный полимеризатор (рисунок 12.3) представляет собой газонепроницаемый короб и имеет в качестве основного рабочего органа бесконечную стальную ленту, натянутую на два барабана. Один барабан неподвижен и является приводным, другой имеет возможность перемещаться вдоль оси полимеризатора с целью натяжения ленты.

Лента изготовляется из специальной нержавеющей стали толщиной около 0,6 мм. Ширина ленты - 450 мм, длина пути по горизонтали - около 9 м, скорость движения ленты - 60 м/мин. Общая длина реактора 10 м. В средней части аппарата между барабанами установлен на кронштейне лоток, вследствие чего верхняя часть ленты принимает лоткообразную форму, в которой хорошо удерживается реакционная смесь.

Исходный мономер (изобутилен) подается на ленту полимеризатора после смешения в трубопроводе с растворителем (этиленом) в соотношении 1:1. Далее на ленту подается катализатор (раствор фтористого бора в этилене).

Для предотвращения деполимеризации полиизобутилена при нагревании на ленту полимеризатора непрерывно поступает стабилизатор. Реакция длится несколько секунд, степень превращения достигает 90-94%.

На ленте откладывается слой полимера толщиной 2-3 см, затем этот слои срезается ножом, и полимер после дегазации подается на упаковку.

Недостатком реактора является частый обрыв ленты. При бурном начале реакции выделяется много газообразного растворителя, который подхватывает крошку полимера. В результате такого разбрызгивания на стенках реактора нарастает слой полимера, затрудняющий движение ленты и способствующий выходу ее из строя.