- •Методичні вказівки до вивчення дисципліни і контрольні завдання для самостійної роботи

- •6.050601 “Теплоенергетика” та 6.050604 “Енергомашинобудування”.

- •Київ нухт 2012

- •Загальні положення.

- •Розділ 1. Основні поняття та визначення

- •Розділ 2. Аналіз структури і кінематики механізмів, їх силовий розрахунок, визначення потужності двигуна приводу.

- •Учбово-методичні матеріали по дисципліні

- •Список основної літератури

- •Список додаткової літератури

- •Вказівки до виконання контрольної роботи.

- •Задачі до контрольної роботи

- •4. Відкрита конічна прямозуба передача; 5. Вал мішалки;

- •Пояснення до виконання окремих задач контрольної роботи

- •Міністерство освіти і науки, молоді та спорту України Національний університет харчових технологій

- •Виконав студент групи _________________ _____________________

Задачі до контрольної роботи

Задача №1.

Зробити структурний та кінематичний аналіз важільних механізмів згідно рисунків (1 – 10). Дані взяти з таблиць (1 –10).

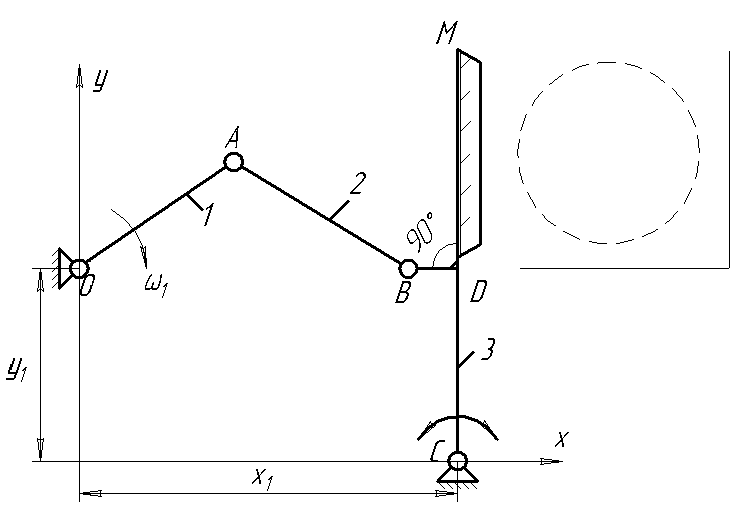

Рис.1

Кривошипно-повзунний механізм живильного

насосу

Рис.1

Кривошипно-повзунний механізм живильного

насосу

Таблиця 1.

-

Варіант

ВаріантПараметр

0

1

2

3

4

5

6

7

8

9

lОА, мм

80

120

150

180

200

240

170

100

110

130

lАВ, мм

400

600

700

500

760

800

640

380

450

570

е, мм

10

5

0

20

30

15

12

16

24

8

1, 1/с

100

80

60

40

50

30

90

70

766

58

Рис. 2. Кривошипно-шатунний механізм приводу сита.

Таблиця 2.

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

lND, м |

0,6 |

0,7 |

0,75 |

0,54 |

0,64 |

0,58 |

0,72 |

0,6 |

0,8 |

0,78 |

lDB, м |

0,8 |

0,9 |

1 |

1,2 |

1,8 |

1,6 |

1,4 |

1,3 |

2,0 |

1,5 |

lAB, м |

0,45 |

0,4 |

0,5 |

0,6 |

0,9 |

0,8 |

0,7 |

0,65 |

1,0 |

0,76 |

lOA, м |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,45 |

0,28 |

1, 1/с |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

75 |

30 |

28 |

Примітки: 1.Вважати, що lND = lCB.

2. При структурному дослідженні враховувати, що в т.В знаходяться дві кінематичні

пари.

Рис.3 Кривошипно-повзунний механізм приводу засувки на трубопроводі.

Таблиця 3.

-

Варіант

Параметр

0

1

2

3

4

5

6

7

8

9

lOA, мм

80

90

100

120

75

85

95

105

110

115

lAB, мм

160

180

200

240

150

170

190

210

220

230

е, мм

3

4

5

6

7

8

0

9

10

2

1, 1/с

10

20

30

15

35

25

15

26

18

14

Рис.4 Механізм об’ємного дозування (Хо=0, У0=0).

Таблиця 4.

Варіант

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1, 1/с |

16 |

14 |

18 |

30 |

20 |

15 |

10 |

23 |

19 |

12 |

lOA ,м |

0.1 |

0.09 |

0.09 |

0.09 |

0.08 |

0.1 |

0.07 |

0.1 |

0.11 |

0.08 |

lAВ ,м |

0.32 |

0.38 |

0.29 |

0.4 |

0.26 |

0.45 |

0.23 |

0.43 |

0.36 |

0.36 |

lВС, м |

0.3 |

0.26 |

0.27 |

0.28 |

0.24 |

0.3 |

0.21 |

0.29 |

0.33 |

0.25 |

lCD, м |

0.42 |

0.37 |

0.38 |

0.39 |

0.34 |

0.44 |

0.3 |

0.42 |

0.47 |

0.35 |

lDM,м |

0.11 |

0.09 |

0.1 |

0.1 |

0.09 |

0.11 |

0.08 |

0.1 |

0.12 |

0.09 |

XC, м |

0.16 |

0.13 |

0.14 |

0.14 |

0.13 |

0.15 |

0.11 |

0.15 |

0.17 |

0.12 |

YC,м |

0.29 |

0.37 |

0.26 |

0.39 |

0.23 |

0.44 |

0.2 |

0.42 |

0.32 |

0.35 |

XM,м |

0.25 |

0.22 |

0.23 |

0.23 |

0.2 |

0.26 |

0.18 |

0.24 |

0.28 |

0.21 |

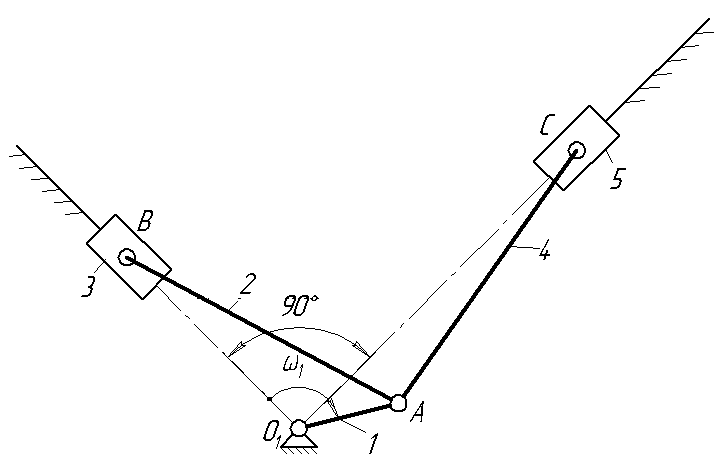

Схема 5. Важільний механізм для різання рулонів теплоізоляції

Таблиця 5.

Варіант

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

5 |

0,5 |

1,0 |

3,0 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

lOA , м |

0,5 |

0,05 |

0,1 |

0,15 |

0,2 |

0,25 |

0,3 |

0,35 |

0,4 |

0,45 |

lAB , м |

1,1 |

0,11 |

0,22 |

0,33 |

0,44 |

0,55 |

0,66 |

0,77 |

0,88 |

0,99 |

LBD , м |

0,2 |

0,02 |

0,04 |

0,06 |

0,08 |

0,10 |

0,12 |

0,14 |

0,16 |

0,18 |

LDC , м |

1,6 |

0,16 |

0,32 |

0,48 |

0,64 |

0,8 |

0,96 |

1,12 |

1,28 |

1,44 |

LCM , м |

2,8 |

0,28 |

0,56 |

0,84 |

1,12 |

1,4 |

1,68 |

1,96 |

2,24 |

2,52 |

Y1, м |

1,5 |

0,15 |

0,3 |

0,45 |

0,6 |

0,75 |

0,9 |

1,05 |

1,2 |

1,35 |

X1, м |

1,2 |

0,12 |

0,24 |

0,36 |

0,48 |

0,6 |

0,72 |

0,84 |

0,96 |

1,08 |

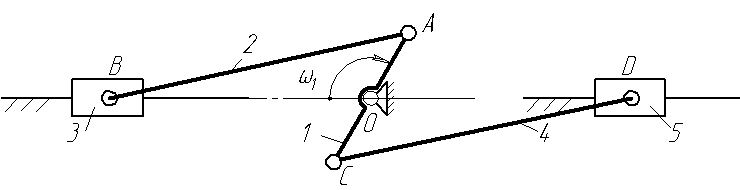

Рис.6 Механізм повітродувної установки

Варіант

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

lOA=lOC мм. |

80 |

70 |

90 |

70 |

80 |

70 |

90 |

70 |

80 |

90 |

lAB=lCD мм. |

320 |

300 |

360 |

280 |

330 |

290 |

360 |

310 |

340 |

380 |

, 1/с |

230 |

190 |

219 |

188 |

209 |

219 |

188 |

209 |

190 |

230 |

Рис.7 Механізм оріентації та подавання заготовок (Хо=0, У0=0).

Таблиця 7.

Варіант

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

, 1/с |

4 |

6 |

8 |

10 |

12 |

2 |

5 |

7 |

9 |

11 |

lOA , м |

0.2 |

0.28 |

0.36 |

0.32 |

0.22 |

0.3 |

0.34 |

0.26 |

0.38 |

0.24 |

lAB , м |

0.85 |

1.19 |

1.53 |

1.36 |

0.935 |

1.275 |

1.445 |

1.105 |

1.615 |

1.02 |

lBD, м |

0.47 |

0.658 |

0.846 |

0.752 |

0.517 |

0.705 |

0.799 |

0.611 |

0.893 |

0.564 |

lDE, м |

0.8 |

1.12 |

1.44 |

1.28 |

0.88 |

1.2 |

1.36 |

1.04 |

1.52 |

0.96 |

lET, м |

0.2 |

0.28 |

0.36 |

0.32 |

0.22 |

0.3 |

0.34 |

0.26 |

0.38 |

0.24 |

lEK, м |

0.3 |

0.42 |

0.54 |

0.48 |

0.33 |

0.45 |

0.51 |

0.39 |

0.57 |

0.36 |

lCK, м |

0.3 |

0.42 |

0.54 |

0.48 |

0.33 |

0.45 |

0.51 |

0.39 |

0.57 |

0.36 |

ХD, м |

-0.7 |

-0.98 |

-1.26 |

-1.12 |

-0.77 |

-1.05 |

-1.19 |

-0.91 |

-1.33 |

-0.84 |

YD, м |

-0.17 |

-0.238 |

-0.306 |

-0.272 |

-0.187 |

-0.255 |

-0.289 |

-0.221 |

-0.323 |

-0.204 |

XC, м |

-0.62 |

-0.868 |

-1.116 |

-0.992 |

-0.682 |

-0.93 |

-1.054 |

-0.806 |

-1.178 |

-0.744 |

YC, м |

-0.63 |

-0.882 |

-1.134 |

-1.008 |

-0.693 |

-0.945 |

-1.071 |

-0.819 |

-1.197 |

-0.756 |

Рис.8 Механізм холодильної установки

Варіант

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

lOA=lOC мм. |

80 |

70 |

60 |

65 |

75 |

80 |

70 |

65 |

60 |

75 |

lAB=lCD мм. |

280 |

270 |

250 |

240 |

270 |

270 |

280 |

260 |

240 |

280 |

, 1/с |

209 |

188 |

167 |

157 |

125 |

146 |

188 |

167 |

157 |

209 |

Схема 9. Механізм приводу коливального конвеєра (Хо=0, У0=0).

Таблиця 9

Данні

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

, 1/с |

50 |

60 |

100 |

45 |

62 |

34 |

26 |

37 |

65 |

53 |

lOA ,м |

0.09 |

0.1 |

0.11 |

0.12 |

0.14 |

0.1 |

0.12 |

0.14 |

0.12 |

0.1 |

lAВ ,м |

0.38 |

0.46 |

0.42 |

0.46 |

0.28 |

0.45 |

0.55 |

0.53 |

0.45 |

0.38 |

lВС ,м |

0.3 |

0.33 |

0.35 |

0.39 |

0.35 |

0.4 |

0.4 |

0.45 |

0.38 |

0.32 |

lBD ,м |

1.4 |

1.5 |

1.4 |

1.5 |

1.6 |

1.5 |

1.5 |

1.6 |

1.5 |

1.3 |

XC ,м |

0.3 |

0.34 |

0.32 |

0.33 |

0.32 |

0.35 |

0.41 |

0.4 |

0.35 |

0.29 |

YC ,м |

0.06 |

0.06 |

0.05 |

0.06 |

0.04 |

0.05 |

0.07 |

0.07 |

0.06 |

0.05 |

Рис.10 Механізм двоциліндрового компресора

Варіант

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

lOA=lOC мм. |

50 |

60 |

50 |

40 |

50 |

60 |

40 |

50 |

60 |

40 |

lAB=lCD мм. |

190 |

240 |

170 |

160 |

180 |

1230 |

150 |

200 |

220 |

170 |

, 1/с |

160 |

140 |

136 |

118 |

100 |

194 |

88 |

94 |

108 |

154 |

Задача № 2

Перевiрити мiцнiсть заклепки у повздовжнему швi, який з`єднуе листи цилiндричноi обечайкi корпуса теплообмiнного аппарата. Шов утворений за допомогою двох накладок ( рис .11.). Заклепки розмiщенi у шахматному порядку. Дані взяти з таблиці 11, згідно останьої цифрі заликової книжки.

Рис. 11 Схема заклепкового з’єднання

Таблиця 11

Варіант

Параметр |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Дiаметр обе-чайки, D, м |

0,5 |

0,9 |

1,4 |

1,8 |

2,8 |

0,4 |

1,2 |

3,0 |

0,65 |

1,5 |

Товщина cтiнки обе-чайки, t, мм |

6 |

8 |

10 |

12 |

18 |

4 |

6 |

18 |

8 |

8 |

Тиск пару у апаратi g, мПа |

0,1 |

0,4 |

0,7 |

0,9 |

0,2

|

0,6 |

0,6 |

0,1 |

0,8 |

0,7 |

Допустиме напруження на срiз, мПа |

80 |

75 |

68 |

95 |

90 |

80 |

90 |

75 |

80 |

76 |

Допустиме напруження на з`мяття, мПа |

200 |

170 |

170 |

220 |

205 |

200 |

140 |

170 |

190 |

100 |

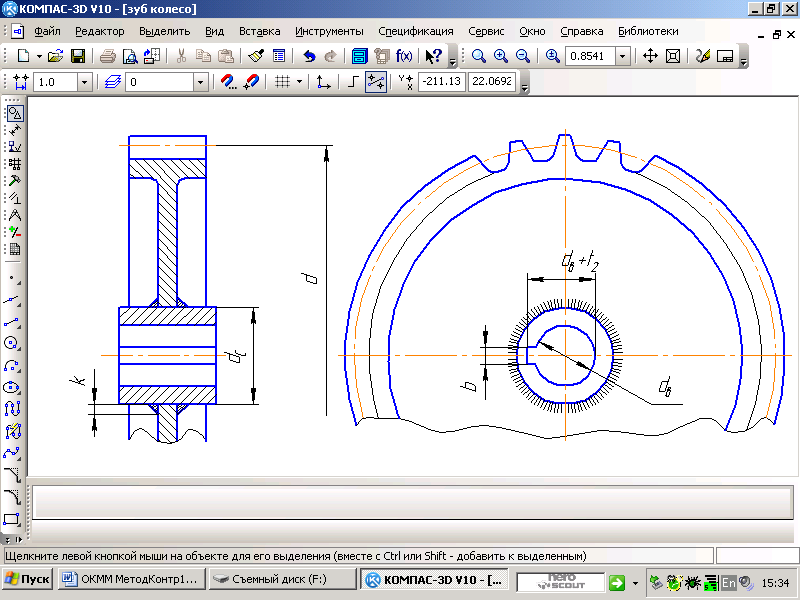

Задача №3

Перевірити

міцність зварних швів (рис.12), які

з’єднують диск зубчастого колеса з

маточиною, а також вибрати за ДТСУ і

перевірити шпонкове з’єднання. Потужність

Р, яку передає колесо, кутова швидкість

обертання

колеса ,

товщина шківів К задані в таблиці 12

згідно останьої цифрі заликової книжки.

Матеріал диска – Сталь 35, матеріал

маточини – Сталь10.

,

товщина шківів К задані в таблиці 12

згідно останьої цифрі заликової книжки.

Матеріал диска – Сталь 35, матеріал

маточини – Сталь10.

Рис. 12 Схема розтащування зварних швів

Таблиця 12

Варіант Параметри |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Р, кВт |

20 |

22 |

24 |

26 |

28 |

30 |

32 |

34 |

36 |

38 |

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

К, мм |

4 |

4 |

4 |

6 |

6 |

6 |

8 |

8 |

8 |

8 |

Тип електрода |

Э34 |

Э42 |

||||||||

Задача №4

Розрахувати болти, які скріплюють зубчасте колесо з барабаном лебідки (рис.13). Розрахунок зробити в двох варіантах:

а) болти поставлені з зазором;

б) болти поставлені без зазору.

Вантажопідйомність лебідки F і діаметри D1 і D2 задаються з таблиці 13їх брати згідно останьої цифрі заликової книжки. Матеріал барабану - чавун, матеріал колеса - Сталь35. Кількість болтів задати самостійно.

Рис.13.Схема закріплення зубчастого колеса до барабана лебідки

Таблиця 13

-

Варіант

Дані

0

1

2

3

4

5

6

7

8

9

F, кН

18

20

22

24

26

28

30

32

34

36

D1, мм

250

250

300

300

350

350

400

400

450

450

D2, мм

400

400

450

450

500

500

550

550

600

600

Задача № 5

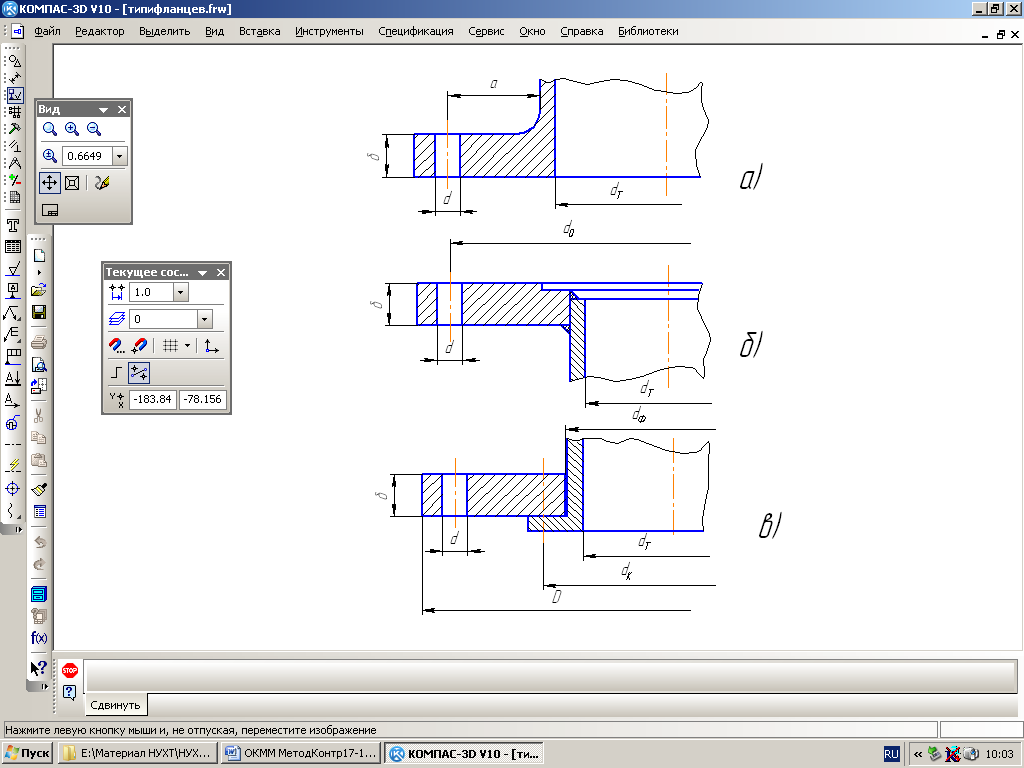

Визначити параметри міцно-щільного фланцевого з’еднання двох трубопроводів, або наприклад, кришки теплообмінного апарата з його корпусом (рис.14). Основними елементами з’єднання е два фланця, затиснута між ними неметалева прокладка (гумова, паронітова, пластмасова та ім подібні), та група болтових з’еднань.

Тип і конструктивні характеристики фланцевого зеднання, а також умови його навантаження взяти з таблиці 14. Додаткові параметри прийняти самостійно згідно відповідним ДСТУ.

б)

а)

в)

Рис. 14. Типи фланців для зеднання трубопроводів: а). – фланець литой;

б).- фланець круглий приварний; с).- фланець вільнообертаючійся.

Таблиця 14

Варіант Дані |

0 |

1

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Внутрішній діаметр труби ,мм |

60 |

120 |

160 |

220 |

300 |

360 |

420 |

500 |

800 |

900 |

Кількість болтів, які використані в зеднвнні, шт |

4 |

4 |

8 |

8 |

12 |

12 |

16 |

16 |

20 |

20 |

Робочий тиск теплоносія , МПа |

2,8 |

2,4 |

2,0 |

1,8 |

1,6 |

1,4 |

1,2 |

1,0 |

0,8 |

0,6 |

Тип фланця |

A |

B |

C |

A |

B |

C |

A |

B |

C |

A |

Товщина стінки труби. Мм |

2,0 |

2,5 |

3,0 |

3,2 |

4,0 |

5,0 |

6,0 |

7,0 |

8 |

10,0 |

Задача № 6.

Згідно данних приведених у таблицях (15-24), для відповідних рисунків (15-24) , зробити кінематичний та силовий розрахунок приводу апарата, підібрати електродвигун (мото-редуктор), вибрати з каталогу стандартній редуктор.

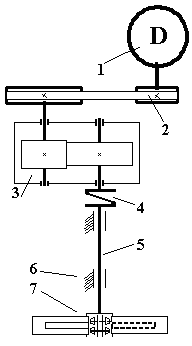

Схема

1

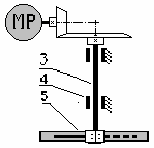

Рис.15: 1. Двигун; 2. Плоскопасова відкрита передача; 3. Вал мішалки;

4. Підшипники; 5. Мішалка.

Таблиця 15

№ п/п |

Момент кручення на валу мішалки, Тміш, , Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

48 |

280 |

2 |

323 |

208 |

3 |

222 |

222 |

4 |

150 |

240 |

5 |

108 |

250 |

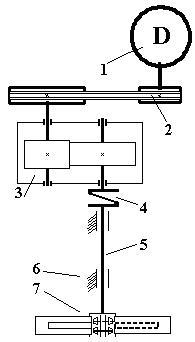

Схема

2

Рис. 16: 1. Двигун; 2. Клинопасова відкрита передача; 3. Вал мішалки ;

4. Підшипники; 5. Мішалка.

Таблиця 16.

№ п/п |

Момент кручення на валу мішалки, Тміш, Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

37 |

368 |

2 |

57 |

350 |

3 |

120 |

302 |

4 |

45 |

258 |

5 |

85 |

318 |

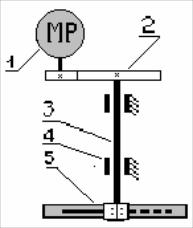

Схема

3

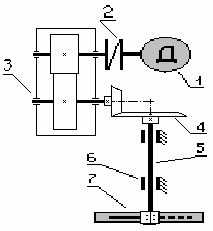

Рис. 17: 1. Двигун; 2. Плоскопасова відкрита передача; 3. Черв`ячний редуктор;

4. Муфта; 5. Вал мішалки; 6. Підшипники; 7. Мішалка.

Таблиця 17

№ п/п |

Момент кручення на валу мішалки, Тміш, Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

203 |

39 |

2 |

455 |

47 |

3 |

519 |

55 |

4 |

670 |

40 |

5 |

568 |

56 |

Схема

4

Рис. 18:: 1. Двигун; 2. Клинопасова відкрита передача; 3. Черв`ячний

редуктор; 4. Муфта; 5. Вал мішалки; 6. Підшипники; 7. Мішалка.

Таблиця 18

№ п/п |

Момент кручення на валу мішалки, Тміш, Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

356 |

45 |

2 |

400 |

70 |

3 |

402 |

72 |

4 |

356 |

45 |

5 |

780 |

36 |

Схема

5

Рис. 19: 1. Двигун; 2. Муфта; 3. Черв`ячний редуктор; 4. Ланцюгова відкрита

передача; 5. Вал мішалки; 6. Підшипники; 7. Мішалка.

Таблиця 19

№ п/п |

Момент кручення на валу мішалки, Тміш, Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

804 |

27 |

2 |

110 |

34 |

3 |

800 |

330 |

4 |

902 |

40 |

5 |

430 |

87 |

Схема

6

Рис. 20: 1. Двигун; 2. Муфта; 3. Черв`ячний редуктор; 4. Відкрита зубчаста

прямозуба передача; 5. Вал мішалки; 6. Підшипники; 7. Мішалка.

Таблиця 20

№ п/п |

Момент кручення на валу мішалки, Тміш, Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

470 |

28 |

2 |

123 |

28 |

3 |

210 |

35 |

4 |

123 |

28 |

5 |

210 |

35 |

Схема

7

Рис. 21: 1 .Моторредуктор; 2. Відкрита зубчаста прямозуба передача; 3. Вал

мішалки; 4. Підшипники; 5. Мішалка.

Таблиця 21

№ п/п |

Момент кручення на валу мішалки, Тміш, Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

250 |

112 |

2 |

206 |

180 |

3 |

490 |

140 |

4 |

407 |

90 |

5 |

350 |

43 |

Схема

8

Рис. 22: 1.Моторредуктор; 2. Відкрита конічна зубчаста прямозуба передача;

3. Вал мішалки; 4. Підшипники; 5. Мішалка.

Таблиця 22

№ п/п |

Момент кручення на валу мішалки, Тміш, Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

115 |

178 |

2 |

250 |

110 |

3 |

495 |

144 |

4 |

444 |

118 |

5 |

115 |

178 |

Схема

9

Рис. 23: 1.Моторредуктор; 2. Відкрита ланцюгова передача; 3. Вал мішалки;

4. Підшипники; 5. Мішалка.

Таблиця 23

№ п/п |

Момент кручення на валу мішалки, Тміш, Н*м |

Частота обертання валу мішалки, nміш, об/хв |

1 |

400 |

31 |

2 |

200 |

24 |

3 |

468 |

23 |

4 |

665 |

47 |

5 |

350 |

60 |

Схема

10

Рис. 24: 1.Двигун; 2. Муфта; 3. Циліндричний одноступінчастий редуктор;

Варіант

Варіант ,

1/с

,

1/с

,

рад/с

,

рад/с