- •2.5 Назначение комплексов показателей для контроля зубчатого колеса

- •3 Расчет и выбор переходной посадки неподвижного соединения с дополнительным креплением

- •4 Выбор универсальных измерительных средств

- •6 Расчет размерной цепи теоретико- вероятностным методом

- •6 Расчет размерной цепи методом максимума и минимума

- •7 Оценка результатов групповых измерений

- •7.1. Анализ результатов измерений контролируемого параметра на наличие грубых ошибок

- •7. 2 Оценка случайных погрешностей при проведении измерений

- •Абсолютные погрешности для каждого измерения определяются разностью:

- •7. 5 Проверка соответствия экспериментальных данных нормальному закону распределения

- •При измерении плотности грунта было сделано 80 измерений (таблица 4)

- •Литература

4 Выбор универсальных измерительных средств

В единичном и мелкосерийном производстве для контроля точности размеров используют универсальные измерительные средства.

Исходные данные:

Контролируемое отверстия - H .

Контролируемый вал - .

Для обеспечения точности измерения при выборе измерительных средств, для проверяемых деталей необходимо, чтобы допускаемая погрешность измерения , которая регламентируется ГОСТ 8.04-81 и зависит от допуска контролируемого размера, была больше или равна предельной погрешности измерительного средства , которая указывается в технической характеристике на него.

Результаты выбора измерительных средств для проверяемых деталей сводим в таблицу 2.

Таблица 2 - Выбранные средства измерения

Диаметр и поле допуска, мм |

Допуск |

Допуска- емая погреш-ность измерения , мкм |

Наименование средства измерения, модель, ГОСТ |

Цена деления отсчетного устройства, мм |

Предельная погреш-ность измеритель-ного средства , мкм |

H |

|

|

Нутромер |

0,01 |

|

|

|

|

Микрометр |

0,01 |

|

5 Расчет и выбор посадок подшипников качения

Исходные данные:

радиальная нагрузка R = Н;

класс точности подшипника – ;

вал вращается, вал сплошной, корпус массивный;

нагрузка умеренная, перегрузки не превышают 150%.

Исходя из диаметра посадочного отверстия зубчатого колеса (d = мм) принимаем подшипник легкой серии № . Из таблицы стандарта по номеру подшипника выписываем его параметры D = мм, d = мм, В = мм, r = мм.

5.1 Расчет и выбор посадок подшипников качения на вал и корпус

Посадка внутреннего кольца с валом всегда осуществляется в системе основного отверстия, а наружного кольца в корпус в системе основного вала.

Выбор посадок для подшипников качения зависит от характера нагружения колец. В подшипниковых узлах редукторов кольца испытывают циркуляционное и местное нагружение. Внутреннее кольцо подшипника является циркуляционно нагруженным, при котором результирующая радиальная нагрузка воспринимается последовательно всей окружностью его дорожки качения и передает ее всей посадочной поверхности вала.

Наружное кольцо подшипника испытывает местное нагружение, при котором, постоянная по направлению результирующая радиальная нагрузка воспринимается лишь ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса.

Так как в изделии вращается вал, внутреннее кольцо подшипника является циркуляционно нагруженным, наружное кольцо соединятся с неподвижным корпусом, испытывает местное нагружение, следовательно, внутреннее кольцо должно соединяться с валом по посадке с натягом, наружное с отверстием в корпусе с небольшим зазором.

Посадку внутреннего кольца подшипника на вал определяем по минимальному расчетному натягу между внутренним кольцом и посадочной поверхностью вала, который рассчитывается по формуле

![]() ,

,

где

![]() коэффициент

(для подшипников легкой серии N

=2,8);

коэффициент

(для подшипников легкой серии N

=2,8);

![]() радиальная

нагрузка;

радиальная

нагрузка;

r - радиус скругления фаски кольца подшипника.

![]() .

.

Квалитет точности для отверстия и вала устанавливается в зависимости от класса точности подшипника при 0 и 6-ом классе точности вал обрабатывается по 6, а отверстие по 7-му квалитету точности. По ГОСТ 3325-85 выбираем поле допуска для посадочной поверхности вала, соблюдая условие:

![]() ,

,

где

![]() табличное значение минимального натяга.

табличное значение минимального натяга.

Вал Ø

![]() .

.

Посадка внутреннего

кольца на вал - Ø![]() .

.

Предельные отклонения для колец подшипника выбираем по ГОСТ 520-89.

Прочность внутреннего кольца проверяем по допустимому натягу

![]() .

.

где [σ] - допускаемое напряжение материала кольца при растяжении (для подшипниковой стали σ = 400 МПа = 400 · 106 Па);

d - номинальный диаметр кольца подшипника (d= мм).

![]()

Прочность кольца

гарантируется так как

![]() ,

> мкм.

,

> мкм.

Наружное кольцо подшипника испытывает местное нагружение. По таблице 3.9[2] выбираем для посадочной поверхности отверстия корпуса поле допуска H .

Посадка по наружному

кольцу - Ø![]() .

.

5.3 Определение требований к посадочным поверхностям вала и отверстия в корпусе

Требование к посадочным поверхностям вала и отверстия определяется по ГОСТ 3325-85.

Шероховатость

поверхности выбирается по таблице 3.

Для вала

![]() ;

отверстия в корпусе

;

отверстия в корпусе

![]() ,

торца вала

,

торца вала

![]()

Допуски круглости

и профиля продольного сечения по таблице

4. Для вала![]() ,

для отверстия

,

для отверстия

![]() Допуск

торцового биения опорного торца вала

по таблице 5

Допуск

торцового биения опорного торца вала

по таблице 5

![]()

6 Расчет размерной цепи методом регулирования

Для обеспечения зазора между подшипником и крышкой, устанавливаемых на вал в пределах S = 0…0, мм, который является замыкающим (исходным) звеном, в сборочном узле предусмотрен компенсатор. Роль такого звена (детали) обычно выполняют втулки, кольца, планки, плиты, прокладки и т.п. специально предусмотренные в конструкции машины детали.

Задачу целесообразно решать методом регулирования. Точность замыкающего звена (ВΔ) достигается изменением компенсирующего звена, которым является кольцо(втулка, прокладка) – неподвижный компенсатор.

Собираемые детали в этом случае изготавливаются с расширенными, экономически целесообразными производственными допусками.

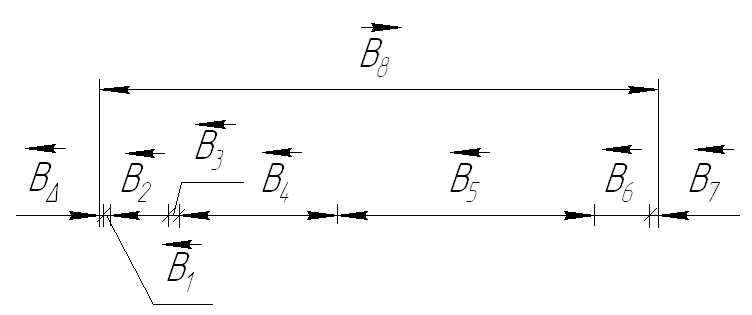

По сборочному чертежу ведомого вала выявляем все звенья размерной цепи В (В1…В6), участвующие в решении поставленной задачи. Вычерчиваем отдельно размерную цепь (рисунок 1).

Рисунок 1 - Схема размерной цепи В

Расчет ведем согласно рекомендациям [1].

Записываем параметры замыкающего звена в удобном для дальнейшего расчета виде:

номинальный

размер

![]() ,

,

предельные отклонения ESВΔ = + 0, мм; EIВΔ = + 0,25 мм,

допуск замыкающего звена

ТВ = ЕSВ - EIВ,

ТВ = + 0,45 – 0,25 = 0,2 мм,

координата середины поля допуска исходного звена

![]() ,

,

![]() .

.

Выявляем увеличивающие и уменьшающие звенья:

увеличивающие - В8

уменьшающие - В1, В2, В3, В4, В5, В6, В7

Конструктивно по сборочному чертежу определяем номинальные значения составляющих звеньев:

В1 =3мм; В2 =20 мм; В3 = 5 мм; В4 = 54 мм; В5 =86; В6 = 20 мм; В7 =3 мм; В8 =191 мм.

Размеры звеньев В2 и В6 (ширина кольца подшипника B) выбираем по номеру подшипника № 210.

Проверяем правильность определения номинальных значений составляющих звеньев:

,

,

ВΔ = В8 – (В1+ В2 + В3 + В4 + В5 + В6 + В7);

ВΔ = 191- (3 + 20 + 5 + 54 + 86 + 20 + 3) = 0.

По ГОСТ 25347–82 устанавливаем экономически целесообразные допуски (по 12 квалитету точности) и предельные отклонения составляющих звеньев за исключением компенсирующего В1 и подшипников В2, В6:

ТВ3/ = 0,30 мм (14 квалитет); ТВ4/ = 0,25 мм (12 квалитет); ТВ5/ = 0,350 мм (12 квалитет); ТВ7/ = 0,25 мм (14 квалитет); ТВ8/ = 0,460 мм (12 квалитет).

Для звеньев В2, В6 допуски выбираем из таблицы стандарта для подшипников ГОСТ 520-71 на ширину колец подшипника в зависимости от внутреннего диаметра и класса точности ТВ2/ = ТВ6/ = 0,15 мм.

Задаем расположение допусков составляющих звеньев и записываем их предельные отклонения кроме компенсирующего звена. Для звеньев, определяющих размеры охватывающих поверхностей ESВi = + ТВi; EIВi = 0. Для звеньев, определяющих размеры охватываемых поверхностей ESВi = 0; EI Вi = - ТВi.

В2 = 20-0,15 мм; В3 = 5-0,3 мм; В4 = 45-0,25 мм; В5 = 86-0,35 мм; В6 = 20-0,15 мм; В7 = 3-0,25 мм; В8 = 182-0,46 мм;

Определяем координаты середин полей допусков составляющих звеньев, кроме компенсирующего звена:

![]() ;

;

![]() мм;

мм;

ЕсВ2 = - 0,075 мм; ЕсВ3 = - 0,150 мм; ЕсВ4 = - 0,150 мм; ЕсВ5 = - 0,175 мм; ЕсВ6 = - 0,175 мм; ЕсВ7 = - 0,125 мм;

ЕсВ8 = - 0,230 мм;

Определяем производственный допуск замыкающего звена путем суммирования производственных допусков составляющих звеньев, кроме замыкающего и компенсирующего звена

![]()

![]() ;

;

где m – общее число звеньев в цепи, включая замыкающее звено, m = 9

0,15 + 0,3 + 0,30 + 0,35 + 0,15 + 0,25 + 0,46 = 1,960 мм

Определяем величину компенсации:

![]() ;

;

где Тмк – допуск на изготовление компенсатора (звено В1), принимаем по 10-му квалитету точности 0,04 мм.

Тк = 1,960 - 0,2 + 0,04 =1,80 мм.

Определяем координату середины производственного допуска замыкающего звена:

ЕсВΔ/ = Σ ξi Есi/,

ЕсВΔ/ = + (- 0,23) - (- 0,075- 0,15 - 0,15 - 0,175 - 0,075 - 0,125) = + 0,520 мм.

Определяем величину компенсации координаты седины поля производственного допуска замыкающего звена:

![]() ,

,

Знак «плюс» ставится в том случае, если компенсатор является увеличивающим звеном, а знак «минус» - уменьшающим звеном.

![]() мм

мм

Определяем предельные значения величины необходимой компенсации

![]() ,

,

![]() ,

,

![]() мм

мм

![]() мм.

мм.

Так как EIk < 0, то изменяем координату середины поля допуска одного из составляющих звеньев (ЕсВ8/) на величину ЕсВ8// = ЕсВ8/ - EIk (для увеличивающих звеньев);

ЕсВ8// = - 0,23 - (- 0,73) = + 0,50 мм.

Определяем новые предельные отклонения для измененного звена

![]() ;

;

![]() мм;

мм;

![]() мм.

мм.

![]() .

.

Устанавливаем толщину одной прокладки

S ≤ TВ∆, S = 0,2 мм

Определяем число прокладок

![]() ,

,

![]() мм.

мм.

Принимаем 9 прокладок.