- •Обезжиривание поверхности

- •Порядок выполнения практической работы

- •Контрольные вопросы

- •Практическое занятие 2 выбор материалов для нанесения покрытия

- •Порядок выполнения практической работы

- •Контрольные вопросы

- •Выбор способа нанесения покрытий

- •Порядок выполнения практической работы

- •Контрольные вопросы

- •Практическое занятие 4 разработка типовых технологических процессов газотермического нанесения покрытия

- •Порядок выполнения практической работы

- •Контрольные вопросы

- •Разработка технологических процессов вакуумно - конденсационных методов нанесения покрытия

- •Порядок выполнения практической работы

- •Контрольные вопросы

- •Выбор типового оборудования для нанесения покрытия

- •Установки для газопламенного напыления

- •Установки для детонационного напыления

- •Установки для электродугового напыления

- •Оборудование для плазменного напыления

- •Оборудование для вакуумно-конденсационного напыления

- •Порядок выполнения практической работы

- •Контрольные вопросы

- •Основная литература

- •Дополнительная литература

- •84313, М. Краматорськ, вул. Шкадінова, 72.

Министерство образования и науки Украины

Донбасская государственная машиностроительная академия

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к практическим занятиям и самостоятельной работе

по дисциплине „Нанесение покритий”

для студентов всех форм обучения

-

Утверждено

на методическом

совете ДГМА

протокол № от

Краматорск 2007

УДК 621.791

Методические указания к практическим занятиям и самостоятельной работе по дисциплине «Нанесение покрытий» для студентов специальности 7.092301 «Технология и оборудование сварки» всех форм обучения / Сост. Богуцкий А.А., Макаренко Н.А. – Краматорск: ДГМА, 2007. – 80 с.

Составитель А.А.Богуцкий, ст.преподаватель

Н.А.Макаренко,

Ответ. за выпуск В.М.Карпенко, профессор

С О Д Е Р Ж А Н И Е

О Д Е Р Ж А Н И Е

Практическое занятие 1. Выбор типового технологического |

|

процесса изготовления детали с функ- |

|

циональным покрытием............................. |

4 |

Практическое занятие 2. Выбор материалов для нанесения покрытий....................................................... |

19 |

Практическое занятие 3. Выбор способа нанесения покритий........ |

29 |

Практическое занятие 4. Разработка типових технологических |

|

процессов газотермического нанесения |

|

покрытий........................................................ |

33 |

Практическое занятие 5. Разработка технологических процес сов |

|

вакуумно-конденсационных методов |

|

нанесения покритий.................................... |

56 |

Практическое занятие 6. Выбор типового оборудования для |

|

нанесения покритий................................... |

64 |

Основная литература............................................................................ |

79 |

Дополнительная литература…………………………………………. |

79 |

Практическое занятие 1

ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ИЗГОТОВЛЕНИЯ ДЕТАЛИ С ФУНКЦИОНАЛЬНЫМ

ПОКРЫТИЕМ

Цель работы: реализация требований к знаниям и умениям, какими должны овладеть студенты, относительно выбора типовой технологии подготовки поверхности под нанесение покрытия и разработки маршрутной технологии подготовки детали под напыление.

Совокупность всех действий людей и орудия производства, необходимые на определенном предприятии для изготовления или восстановления изделий называются производственным процессом.

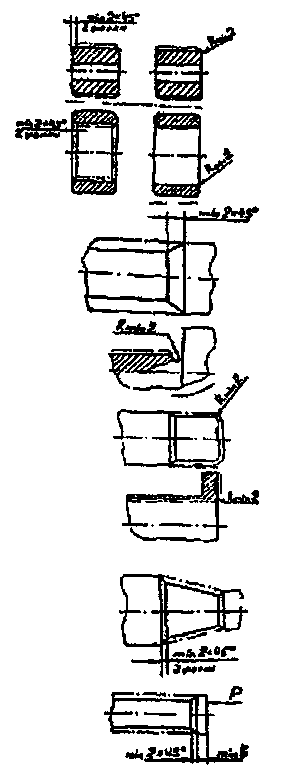

Общая схема производственного процесса деталей с газотермическим покрытием показан на рис.1.

Часть производственного процесса, которая вмещает в себя действия по изменению и следующему определению состояния объекта производства - называется технологическим процессом. Законченная часть технологического процесса, которая выполняется на одном рабочем месте - называется технологической операцией.

Рисунок 1 - Схема производственного процесса деталей

с газотермическим покрытием

Технологические операции называются по виду работы, которая выполняется. Например, напыление, наплавка, дробеструйная обработка и другая обработка.

Технологическая операция состоит из таких элементов: установление, переход (технологический и вспомогательный), ход (рабочий и вспомогательный), позиция.

Технологический процесс, который выполняется по документации, в которой содержание операции указывается без обозначения переходов и режимов обработки называется маршрутным технологическим процессом.

Маршрутный технологический процесс задается соответствующим технологическим документом — маршрутной картой, которая содержит описание технологического процесса изготовления или восстановления изделия, включая контроль и перемещение по всем операциям разных видов в технологической последовательности с наведением данных об оборудовании, оснащении, материальных и трудовых нормативах.

Типовой маршрутный технологический процесс изготовления детали с функциональным покрытием в общем случае предусматривает наличие следующих операций:

- отбор деталей, которые отвечают технологическим требованиям;

- механическая обработка поверхности;

- обезжиривание поверхности;

- изоляция поверхности, которая не напыляется;

- активация и формирование шероховатости напыляемой поверхности;

- предварительный подогрев;

- нанесение подслоя;

- напыление покрытия;

- изъятие масок и изолирующих элементов;

- термообработка (оплавление) покрытий;

- контроль качества покрытия;

- механическая обработка;

- контроль качества изделия.

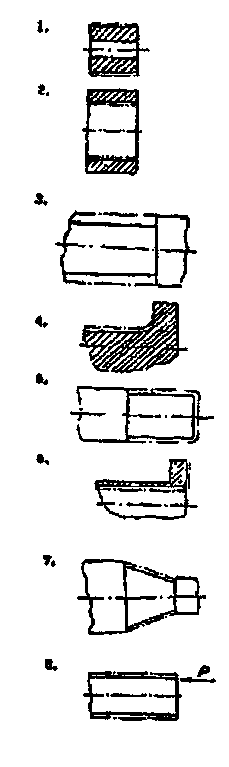

При входном контроле конструкции и назначении покрытий следует учитывать технические требования к поверхности детали, выполнения которых обеспечивает высокие служебные характеристики напыляемого слоя. Детали, конструкции, изделия, которые не отвечают требованиям входного контроля согласно технологическим требованиям к поверхности, (табл.1) должны пройти предварительную механическую обработку.

Таблица 1 - Форма поверхности деталей, которая предлагается для

напыляемых изделий.

Неправильно |

Правильно |

|

|

При входном контроле напыляемой детали необходимо учитывать, чтобы конфигурация напыляемой поверхности гарантировала нанесение покрытия под углом 60-900 (в отдельных случаях не меньше 30°) между осью струи и поверхностью.

Напылять поверхность в выемках и глубоких отверстиях разрешается при условии, что соотношение ширины или диаметра отверстия к его глубине было бы не меньше двух. В случае напыления внутренней поверхности сквозного отверстия отношения его длины к диаметру тоже должно быть не меньше двух. На напыляемых поверхностях не должно быть заусениц, сварочных капель, наплывов пайки, прожогов, остатков флюса, раковин и т.д.

Механическая обработка поверхности детали, конструкций и изделий выполняется на серийном металлообрабатывающем оборудовании.

Операцию обезжиривания проводят для удаления грязи, смазочного масла, жировых пятен, которые не могут быть удалены на следующих этапах подготовки, а их наличие существенно препятствует сцеплению материала покрытия с поверхностью детали, конструкцией или изделием.

Для обеспечения надежного сцепления основа подлежит обработке, в результате которой удаляется оксидная пленка, формируется шероховатая развитая и активированная поверхность. Непосредственно перед процессом напыления покрытий допускается проводить предварительный подогрев активированной детали, конструкции или изделия с целью дополнительной активации поверхности.

При подготовке поверхности детали, конструкции, изделия перед нанесением покрытия с резко отличными от основы физико-механическими свойствами применяют предварительное нанесение подслоя материала с промежуточным значением коэффициента термического расширения и высокой прочностью сцепления.

Наличие (отсутствие) той или иной операции в процессе подготовки деталей, конструкций или изделий определяется при подборе деталей согласно технологическим требованиям к подготавливаемой поверхности.

Обезжиривание поверхности

Общее обезжиривание поверхности детали, конструкции или изделия осуществляется органическими растворителями, моющими средствами, кислотными растворителями и разными эмульсиями (табл. 2). Для обезжиривания поверхности перед газотермическим напылением рекомендуется использовать моющие средства (табл. 3), поскольку органические растворители токсичные и имеют ограниченное применение.

Таблица.2 - Органические растворители

Характер загрязнения |

Метал детали |

Растворитель |

Режим обработки |

||

Т, 0С |

Продолжительность, мин.. |

||||

погружения |

выдержки в парах растворителя |

||||

Рабочие и консервационные масла |

Все металлы, кроме титана |

Тетрахлорэтилен (токсичный) |

121 |

не меньше 0,5 |

0,5....5,0 |

Все металлы кроме

|

Трихлорэтилен (токсичный) |

87 |

не меньше 0,5 |

0,5....5,0 |

|

Полировочные и шлифовальные пасты |

Все металы кроме

|

Тетрахлорэтилен, катионат -10 мас. конц 1...3 кг/м3 |

121 |

не меньше 0,5 |

0,5....5,0 |

Все металлы кроме

|

Трихлорэтилен, стабилизированый, катионат-10 мас конц 1...3 кг/м3 |

87 |

не меньше 0,5 |

0,5...5,0 |

|

Таблица 3 - Моющие средства

Характер загрязнения |

Металл детали |

Массовая концентрация раствора, кг/м3 |

Режим обработки |

||||||

Технические моющие средства |

Натрий жидкий |

Три натрий фасфот |

Сода кальцинированная |

Ситанол |

Температура 0С |

Продолжительность, мин.. |

|||

Типа ТМС-31 |

Лабомид, или деталин, или „Импульс |

||||||||

Полировочные и шлифовальные пасты |

Все металлы, сплавы и полированные покрытия |

60-30 |

- |

- |

- |

- |

- |

70-80 |

5-10 |

Все металлы, сплавы и покрытия |

- |

20-30 |

- |

- |

- |

- |

60-80 |

3-10 |

|

Робочие консервационные пасты и другие жировые загрязнения |

Стали разных марок |

- |

- |

5-15 |

15-35 |

15-35 |

3-5 |

30-60 |

3-20 |

Алюминий и его сплавы |

- |

- |

8-12 |

20-50 |

- |

- |

40-70 |

3-10 |

|

Все металлы, сплавы и покрытия кроме полированных и алюминия и его сплавов |

- |

- |

- |

15-35 |

15-35 |

3-5 |

60-80 |

5-20 |

|

Смазочно охлаждающие жидкости |

Все металлы и сплавы |

- |

- |

- |

- |

10-15 |

3-5 |

60-80 |

1-5 |

В технически обусловленных случаях допускается проводить обезжиривание с помощью щеток и другого протирочного материала, смоченного бензином - растворителем, спиртом или ацетоном.

Детали из пористых материалов (например, полученных методами порошковой металлургии) или чугунных отливок, которые продолжительное время находились в смазочной среде, после поверхностного обезжиривания, могут подвергаться отжигу, при температуре 260-530°С на протяжении 2-3 часов в муфельных или шахтных печах для удаления масла с пор.

Крупногабаритные детали сложной формы могут подвергаться газопламенному отжигу. Обезжиривание поверхности рекомендуется проводить на специальном серийном оборудовании для мытья. Способ активации и образования шероховатости подготавливаемой поверхности зависит от материала и толщины стенки детали, конструкции изделия, толщины слоя покрытия, конфигурации поверхности, условий эксплуатации.

Подготовку поверхности деталей, конструкции или изделия с толщиной стенки меньше 0,5 мм целесообразно проводить травлением. В технически обоснованных случаях допускается проводить активацию поверхности таких деталей или изделий плазменно-абразивной обработкой электрокорундом мелкой фракции или, при давлении сжатого воздуха 0,1-0,3 МПа, с использованием приспособлений, которые предупреждают деформацию и коробление деталей, конструкций и изделий.

При толщине стенки больше 0,5 мм активацию следует осуществлять абразивно-плазменной обработкой.

Подготовку деталей цилиндрической формы, которые работают при повышенных механических нагрузках (в особенности срезающих) допускается проводить механической обработкой. Подготовку основы механической обработкой (нарезания „рваной резьбы") рекомендуется проводить в случае твердости поверхности не больше НRС 40.

При восстановлении деталей, конструкций или изделий с поверхностной твердостью больше НRС 40, механическую обработку можно проводить после предварительного отжига, если последний допускается.

При проведении абразивно - струйной подготовки поверхности основы следует учитывать материал детали, конструкции или изделия (твердость, вязкость), условия эксплуатации их с покрытием.

В качестве абразива рекомендуется использовать шлиф-зерно электро-корунда нормального марок 12А, 13А, 14А, 15А по ОСТ 2МТ 793-80 и ОСТ 2МТ 715-78 зернистостью 63Н, 63П, при поверхностной твердости до НRС 40 и 80П, 80Н, 100П по ГОСТ 3647-89 в случае твердости больше НRС 40.

Для активации поверхности с твердостью не больше НRС 40 разрешается использовать металлическую дробь ДСК (ДКЧ) № 01, 02, 03, 04, 05, 08, 15 зернистостью 0,5-1,5 мм ГОСТ 11964-81.

Не рекомендуется применять металлический абразив при подготовке деталей, конструкций или изделий из меди, медных сплавов и других материалов с большой вязкостью при нанесении жароустойчивых и коррозионноустойчивых покрытий.

Рекомендованные режимы абразивно-струйной обработки разных материалов приведены в табл. 4.

Шероховатость

поверхности деталей, конструкций или

изделий после абразивно-струйной

обработки должна составлять

![]() в зависимости от материала основы и

назначения покрытия.

в зависимости от материала основы и

назначения покрытия.

Поверхность детали, конструкции, изделия не подлежащих обработке, должна быть защищена от действия абразивных частиц экранами из металла или абразивно-устойчивого материала (например, резины, фторопласта и др.).

При подготовке деталей, конструкций, изделий с твердостью поверхности больше НRС 50, если их невозможно подготовить с помощью абразивно-струйной или механической обработки, разрешается активировать зону напыления электроискровой обработкой.

Обработку необходимо осуществлять электродами из никеля и его сплавов в случае стальной основы и алюминия и его сплавов при подготовке деталей, конструкций и изделий из алюминия.

Подготовку поверхности деталей, конструкций, изделий рекомендуется проводить на серийном специализированном оборудовании, представленном в табл. 5.

С целью термической активации обезжиренной шероховатой поверхности деталей непосредственно перед нанесением покрытия разрешается проводить предварительный подогрев.

Предварительный подогрев в окислительной среде (воздухе) ограничивается температурами 50-180°С в зависимости от материала основы (табл. 6).

Таблица 5 - Характеристики установок электроискрового легирования с

ручными вибраторами

-

Параметры

Марка установки

ЭФИ-46

ЭФИ-54

ЭФИ-80

ЭФИ-25М

ЭФИ-23М

ЭФИ-25Ф

ЭФИ-81

ЭФИ-79

ЭФИ-78

Напряжение питания, В

220

220

220-380

220

220

220-380

220

220

220

Мощность, кВа

0,5

1,5

0,25

1,6

1,0

2,5

0,25

1,5

0,5

Рабочее напряжение А

2,5

2,5

-

85

18

30

-

20

10

Высота неровностей профиля

2-20

25

2-80

80

10-30

15-30

10-40

5-40

10-80

Габаритные размеры, мм

411х268х305

561х360х308

490х210х500

420х490х750

555х350х365

590х530х200

250х300х300

560х350х370

-

Масса, кг

27,5

40

30

80

50

120

10

5

45

Примечание. При

необходимости получения шероховатости

подготовленной поверхности

![]() электроискровую обработку следует

проводить на установках грубого

легирования ИСА-2, ИАС-3, созданных

ЦНИИТмашем (г. Москва)

электроискровую обработку следует

проводить на установках грубого

легирования ИСА-2, ИАС-3, созданных

ЦНИИТмашем (г. Москва)

Таблица 6 - Температура предварительного подогрева

Материал основы |

Допустимая температура нагрева, 0С |

Сталь |

150 |

Медь и ее сплавы |

50 |

Никель и его сплавы |

180 |

Титан и его сплавы |

100 |

Алюминий и его сплавы |

100 |

Предварительный подогрев до более высоких температур разрешается проводить в камерах с контролируемой атмосферой или в динамическом вакууме. Напыление подслоя предлагается в случае нанесения покрытия, которое имеет отличные от материала детали коэффициенты термического расширения и детали работают в условиях циклической нагрузки.

При выборе материала для подслоя следует учитывать граничные рабочие температуры эксплуатации в окислительной среде, которые приведены в табл. 7.

Таблица 7 - Граничные рабочие температуры эксплуатации деталей с

покрытием

Материал подслоя (марка порошка) |

ГОСТ, ТУ |

Ориентировочные граничные температуры эксплуатации покрытий, 0С |

МПЧ (молибден) |

ТУ 48-19-69-80 |

315 |

ПХ20Н80 |

ГОСТ 13084-67 |

1200 |

ПН85Ю15 |

ТУ14-1-3282-81 |

1300 |

ПН70Ю30 |

ТУ14-1-3282-81 |

1500 |

ПТ-НА-01 |

ТУ48-19-383-84 |

1000 |

ПТ-105Н |

ТУ14-1-3926-81 |

1000 |

ПТ88Н12 |

ТУ14-1-3926-81 |

500 |

ПТ65Ю35 |

ТУ14-1-3926-81 |

1300 |

ПРХ18Н9 |

ТУ14-1-3540-83 |

500 |

ПН55Т45 |

ТУ14-1-3282-81 |

200 |

При выборе материала следует учитывать допустимые сочетания материалов подслоя, основы и покрытия для предотвращения возникновения контактной коррозии. Подслой необходимо наносить на предварительно обезжиренную, активированную, шероховатую поверхность детали. Толщина подслоя должна быть не более 0,05-0,15 мм.

В табл. 8. приведены коэффициенты термического расширения некоторых материалов в литом и напыленном состоянии в разных интервалах температур.

Таблица 8 -

Коэффициенты термического расширения

![]()

металлов, покрытий и литых материалов

Металл |

Состояние |

Температура, 0С |

||

20...100 |

20...300 |

20...500 |

||

Сталь з 0,1%С |

Литая |

11,86 |

12,50 |

14,19 |

Напыленная |

11,70 |

12,79 |

13,57 |

|

Медь |

Литая |

16,82 |

17,59 |

18,49 |

Напыленная |

16,52 |

14,89 |

17,42 |

|

Оловянистая бронза |

Литая |

13,39 |

18,16 |

18,89 |

Напыленная |

17,67 |

18,25 |

17,92 |

|

Латунь |

Литая |

19,05 |

20,32 |

- |

Напыленная |

18,77 |

19,63 |

- |

|

Алюминий |

Литой |

23,79 |

25,55 |

21,88 |

напыленный |

23,26 |

25,64 |

19,35 |

|

Свинец |

Литой |

29,75 |

- |

- |

напыленный |

26,58 |

- |

- |

|