- •2. Преимущества сварки

- •Характеристика методов и способов сварки плавленением

- •8. Инструменты и принадлежности сварщика

- •10. Остоянный или переменный ток?

- •26. Режимы сварки

- •30.Сварка тонколистовой стали

- •29. Сварка вертикальных швов

- •55. Техника безопасности при газосварочных и газорезочных работах

- •52. Основы газопламенной сварки

- •31. Дефекты сварочных швов и причины их образования

- •34. Дефекты сварных соединений

- •Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

- •35. Напряжения и деформации при сварке

- •15. Разделка кромок под сварку

- •42. Способ уравновешивания деформаций

- •47 . Рентгено и гаммаграфия

- •9.1 Рентгено- и гаммаграфический метод контроля (радиография.)

- •9.1.1 Основы метода

- •48. Методы контроля герметичности соединений

42. Способ уравновешивания деформаций

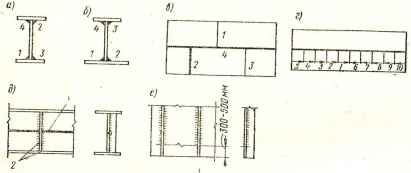

Способ уравновешивания деформаций применяется для сварки конструкций, имеющих швы, расположенные симметрично к центру тяжести сечения. Последовательность наложения швов устанавливается с таким расчетом, чтобы деформации, вызванные наложением предыдущего шва, были ликвидированы обратными деформациями после наложения последующего шва (рис. 105, а).

Рис.105.Мероприятия по предотвращению деформаций: а—симметричных балок; б—несимметричных балок; в, е—листовые конструкции; г—братноступенчатый метод сварки; д—при пересечении швов;

При сварке продольных швов конструкций несимметричного сечения в первую очередь необходимо накладывать поясные швы, расположенные на более мощных элементах (рис. 105, б).

Во избежание коробления или появления трещин, как правило, поперечные швы листов и труб больших размеров заваривают раньше продольных (рис. 105, в), если же поперечные швы будут выполнены после продольных, когда стыкуемые листы жестко закреплены и усадка поперечных швов затруднена, то в швах толстых листов появятся трещины, а конструкции из тонкой листовой стали будут подвержены короблению.

В сварных листовых балках и колоннах двутаврового, корытного, коробчатого, крестового сечений стыки от дельных элементов необходимо заваривать предварительно. В этом случае усадка стыковых швов происходит свободно, сварочные напряжения не возникают.

При сварке стыков прокатных швеллеров и двутавров вначале следует сваривать стенку, а затем полки. В противном случае могут появиться трещины от усадки мощных швов на полках.

При обратноступенчатом методе сварки деформации незначительны, так как внутренние напряжения от усадки коротких швов меньше, чем от длинных, поэтому длинные швы необходимо разбивать на участки длиной 200—250 мм (при ручной сварке) и 1500—2000 мм (при автоматической), которые заваривают в направлении от края листа к его середине (рис. 105,г). Не следует допускать увеличения размеров сварных швов против проекта, так как это приводит к увеличению объемов наплавленного металла и деформаций. При пересечении угловых швов со стыковыми вначале заваривают стыковые, а затем угловые швы (рис. 105, д).

Борьбу с винтообразностью элементов рекомендуется вести сваркой поясных швов в одном направлении, сваркой с 2-, 3-часовыми перерывами.

|

45. Магнитный метод контроля сварных швов основан на изменении направления линий магнитного потока около места расположения дефекта, который они огибают вследствие меньшей магнитной проницаемости дефекта по сравнению с целым металлом.

По способу определения места залегания дефекта существуют два способа контроля: порошковый (сухой или эмульсионный) и индукционный. При сухом способе порошок закиси-окиси железа (окалины) с частицами размером 5-10 мк наносят на поверхность шва с помощью сита или распылителя. При эмульсионном способе шов покрывают жидкой смесью (эмульсией) из указанного порошка, разведенного в керосине или трансформаторном масле. Затем изделие намагничивают с помощью постоянного или переменного сварочного тока до 200 а от преобразователя или трансформатора.

Ток пропускают по обмотке, имеющей несколько витков, окружающих изделие. Под действием возникающего в изделии магнитного поля частицы железного порошка располагаются гуще около места с дефектом: непроваром, трещинами. Поскольку этим способом выявляются только дефекты, расположенные перпендикулярно направлению магнитных линий, то каждый участок нужно проверять дважды: один раз намагничивая его поперек, а второй - вдоль шва.

Магнитным методом можно выявить в сварных швах изделий из стали и чугуна с толщиной стенки т 6 до 25 мм, мелкие внутренние трещины и непровары на глубине до 5-6 мм. Дефекты на большей глубине, а также поры и шлаковые включения этим методом не определяются. Магнитный метод (так же, как ультразвуковой) служит для предварительного определения наличия дефектов и места их залегания в сварных швах, затем эти участки просвечивают для установления размеров дефекта.