- •Условные обозначения

- •1.Анализ объектов проектирования как систем

- •1.1 Общие понятия и принципы представления информации о системах

- •1.2 Системный подход к декомпозиции и разработке классификаций объектов проектирования

- •1.3 Графическое представление иерархической структуры системы

- •1.3.1 Графы и деревья. Основные понятия, формализация информации в виде матриц смежности и инцидентности.

- •1.3.2 Особенности выделения уровней иерархии

- •1.4 Использование и - или - деревьев для обобщения информации о группах объектов

- •1.5 Возможности автоматизации решения задач классификации и представления структуры систем

- •2 Модели проектирования сложных технических систем

- •Процедурная модель проектирования

- •Эволюция системы – совмещает традиционные этапы: составление программ, их тестирование и интеграцию (комплексирование): Происходит последовательная разработка ряда прототипов.

- •2 Принципы организации информации о системе для эффективной обработки на эвм

- •2.1 Анализ современных средств структурного анализа систем и их применение

- •2.2 Диаграммы потоков данных

- •2.2.1 Контекстная диаграмма и детализация процессов

- •Обслужить 0

- •Компьютер банка

- •Детализация процесса Обслужить с использованием dfd первого уровня

- •2.2.2 Декомпозиция данных и расширение обозначений потоков данных для dfd

- •2.2.3 Расширение обозначений реального времени потоков данных для dfd (управляющие процессы)

- •2.2.4 Словарь данных и спецификация процессов

- •3.6.1 Содержимое словаря данных

- •2.3 Спецификация управления. Диаграммы переходов состояний std

- •5 Sadt - технология анализа и проектирования

- •5.1 Активностная (функциональная) модель проектируемой системы

- •5.2 Отношения между активностями системы

- •5.3 Примеры применения sadт технологи

- •7 Средства проектирования физической модели системы

- •2.4.1 Структурные карты Константайна

- •2.4.2 Структурные карты Джексона

- •2.6 Общие принципы представления информации о системах

- •2.7 Информационное взаимодействие классов при различных видах наследования

- •Астатические системы

- •Принципы комбинированного управления

- •Системы с неполной начальной информацией (кибернетические)

- •Самонастраивающиеся системы (снс)

- •Виды систем автоматического управления

- •Развитие управления процессами. Уровни автоматизации

- •Обработка данных и слежение за ними

- •Оптимальный уровень автоматизации

- •Сетевое планирование и управление

- •Автоматизированное проектирование сложных объектов и систем Курс лекций

2.7 Информационное взаимодействие классов при различных видах наследования

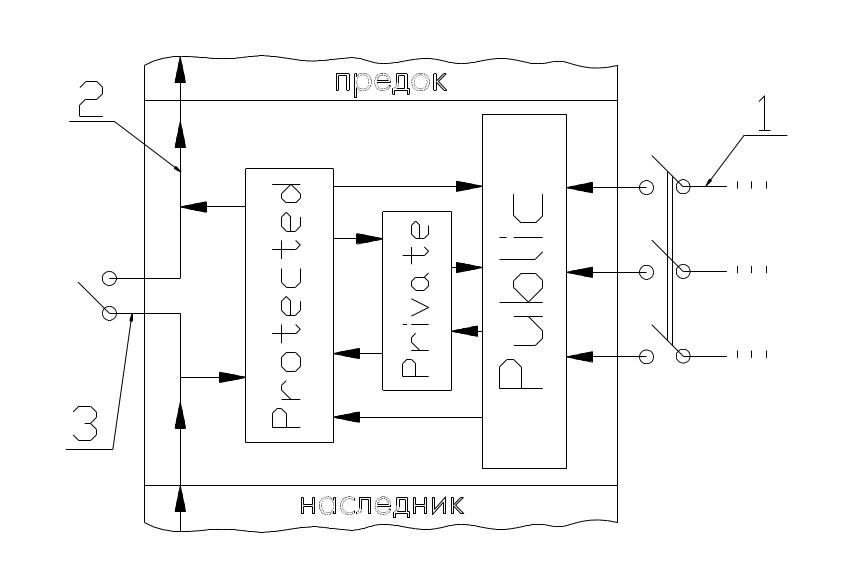

К настоящему времени разработано довольно много объектно - ориентированных реализаций языков программирования. Одним из последних языков, содержащий ряд новых возможностей, является Borland C++. В частности, при создании иерархии классов возможно наследование не только типа Public, как в большинстве языков, но и Protected, Private. Это позволяет более гибко решать задачи построения иерархии классов. В то же время возникает ряд трудностей, связанных с усложнением информационного взаимодействия членов классов потомков и предков. Данная проблема может быть решена с помощью визуального представления ограничений доступа к членам классов предков в виде следующей структурной схемы (рисунок 2.10) [32].

1 - внешний информационный канал (открытый интерфейс), используемый для обращения к данным и методам класса извне; доступен только при наследовании типа Public;

2 - внутренний информационный канал, используемый для доступа к членам классов-предков;

3 - переключатель внутреннего информационного канала ‑ замкнут при наследовании типа Public и Protected (при наследовании типа Private‑разомкнут)

Рисунок 2.6 - Структурная схема визуализации доступа к членам классов‑предков

ВИДЫ И ХАРАКТЕРИСТИКА СИСТЕМ АВТОМАТИЗАЦИИ НА ПРОИЗВОДСТВЕ

Технологическая зрелость производства

Обеспечение возможности использования современных средств автоматизации.

Впервые понятие технологической зрелости возникло примерно в80-е годы при разработке программного обеспечения для автоматизации систем дорогостоящих проектов (космические исследования, системы военного назначения).

CASE- технологии – все идеи реализованы в этой технологии.

Уровни технологической зрелости раздели на определённые состояния производства, позволяющие контролировать этапы и обеспечивать качество выполняемых проектов.

Рисунок

Уровни управления промышленным предприятием

Производственные исполнительные системы (MES) - необходимый элемент эффективного управления предприятием

(Производственные исполнительные системы (MES) - путь к эффективному предприятию

В.Н Леньшин., В.В.Куминов, (ЗАО "РТСофт") (URL: http://www.asutp.ru/go/?id=600359&url=www.rtsoft.ru)) CALS 1

В большинстве реализованных проектов, связанных с созданием интегрированных систем управления промышленным предприятием (во всяком случае, в России) существует целый пласт функций, не покрываемых ни классом ERP, ни классом АСУТП. На условной модели предприятия (рис.2), можно показать, что ERP-системы не обеспечивают оперативного управления производством, ограничиваясь стратегическим планированием, что предопределяет существование значительного функционального разрыва между уровнем ERP и уровнем АСУТП. А именно в этом "неохваченном" информационными технологиями слое оперативного управления производством находится целый класс жизненно важных для предприятия производственных процессов, создающих прибавочную стоимость продукции, и оказывающих значимое влияние на эффективность предприятия в целом.

Рис. 2 Функциональный разрыв между ERP и АСУТП

Этот класс задач не нов и хорошо известен. Средства автоматизации этих процессов разрабатывались, в том числе и в нашей стране, более 20 лет назад и носили название АСУ производственных процессов (АСУПП).

В настоящее время эти системы позиционированы в классе производственных исполнительных систем (MES - Manufacturing Execution Systems), ориентированных на информатизацию задач оперативного планирования и управления производством, оптимизации производственных процессов и производственных ресурсов, контроля и диспетчеризации выполнения планов производства с минимизацией затрат. Как и для ERP-систем, в настоящее время в классе MES-систем происходит этап интенсивной разработки формализованной методологии создания и внедрения данного класса производственных систем (см. статью А.Ю Нестеровой "MES-Системы управления производством. Воспользуйтесь очевидными преимуществами. Обзор" на стр .).

На Западе использование MES систем считается очевидным, и при решении задач комплексной автоматизации предприятия одновременно ищутся решения для трех взаимосвязанных уровней управления: АСУТП, MES и ERP. В России же подобные системы практически неизвестны и игнорирование их необходимой роли, на наш взгляд, является причиной существенных проблем при создании комплексных систем автоматизации промышленных предприятий.

Функции, реализуемые в MES-системах, аналогичны методам управления в ERP-системах, но только в других временных масштабах и с другими объектами контроля и управления. MES - это автоматизированная исполнительная система производственного уровня, предоставляющая ряд возможностей, которые дополняют и расширяют функции ERP-систем. Используя фактические технологические данные, MES-системы поддерживают всю производственную деятельность предприятия в режиме реального времени. Быстрый результативный отклик на изменяющиеся условия, в комбинации с ориентацией MES на снижение издержек, помогают эффективно управлять производственными операциями и процессами. Кроме того, MES-системы формируют данные о текущих производственных показателях, необходимые для функционирования ERP-систем. Таким образом, MES-система - это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

Отсюда следует, что интегрированную автоматизированную систему управления промышленным предприятием можно представить в виде трех взаимосвязанных уровней управления (рис.3):

Рис.3. Три уровня управления интегрированным предприятием.

При этом каждый уровень выполняет свою основную управленческую функцию:

верхний уровень управления предприятием (административно-хозяйственный) решает стратегические задачи, а соответствующая ERP-система обеспечивает управление ресурсами в масштабе предприятия в целом, включая часть функций поддержки производства (долгосрочное планирование и стратегическое управление в масштабе: годовое, квартальное, месячное);

средний уровень управления (производственный) решает задачи оперативного управления процессом производства, а соответствующая автоматизированная система обеспечивает эффективное использование ресурсов (сырья, энергоносителей, производственных средств, персонала), а также оптимальное исполнение плановых заданий (сменное, суточное, декадное, месячное) на уровне участка, цеха, предприятия;

низшие уровни технологического управления решают классические задачи управления технологическими процессами.

Надо отметить, что при передаче части функций управления от систем ERP в MES-системы на производственный уровень (руководству производства, цеха, производственного участка, технологу, начальнику службы эксплуатации, и т.д.), происходит рациональная сегментация контуров управления предприятием в целом (рис.4).

Рис. 4. Сегментация контуров управления предприятием.

При этом каждый контур управления характеризуется своим уровнем интенсивности циркулирующей в нем информации, своим масштабом времени и своим набором функций:

контур управления уровня АСУТП (технологический) является самым интенсивным по объему информации и самым жестким по времени реакции, которое может составлять секунды и даже миллисекунды. В верхнем уровне слоя АСУТП - в SCADA-системах происходит накопление и обработка большого числа технологических параметров и создается информационная база исходных данных для MES-уровняю.

контур управления уровня MES (оперативно-производственный) опирается на отфильтрованную и обработанную информацию, поступающую как от АСУТП, так и от других служб производства (снабжения, технической поддержки, технологических, планово-производственных и т.д.). Интенсивность информационных потоков здесь существенно ниже и связана с задачами оптимизации заданных производственных показателей (качество продукции, производительность, энергосбережение, себестоимость и т.д.). Типовые времена циклов управления составляют минуты, часы, смены, сутки. Оперативное управление производством в этом контуре управления осуществляется специалистами, которые более детально, чем высший менеджмент, владеют производственной ситуацией (руководители производственных цехов, участков, главные технологи, энергетики, механики и др.). В связи с этим должно повышаться качество и эффективность принимаемых решений в пределах делегированных сверху полномочий.

Интегрированные и гибкие производственные системы

(ИПС и ГПС, ИСУП)

Мы рассматривали понятие “сложной системы” – С, которые включают множество разнообразных компонентов, входящих в БС, функций, связей между ними и внешних условий, оказывающих влияние на работу С.

Компоненты представляют определенную целостность, определяющую единое целевое назначение С. Так, современное крупное промышленное предприятие включает в себя целый ряд производств, склады, транспорт, органы снабжения, контроля и управления, образующие в совокупности большую систему.

В основе управления большими С лежит автоматизация, использующая достижение кибернетики и ЭВМ.

Основная роль в автоматизации промышленных предприятий отводится автоматизированным системам управления (АСУ). С помощью средств автоматизации и ВТ автоматизируются все виды производственной деятельности. Основные направления автоматизации:

АСУ технологическими процессами (АСУТП);

Автоматизация оперативного управления;

Создание ГАП;

Автоматизация административно-организаторской деятельности (АСТП);

Автоматизация систем массового обслуживания;

Автоматизация проектно-конструкторских работ (САПР);

Автоматизация научных исследований (АСНИ);

Объединение компонентов перечисленных систем с созданием интегрированных систем управления производством (ИСУП) или интегрированных производственных систем (ИПС).

Кроме ЭВМ различных типов значительное внимание уделяется технике связи и УПУ. На базе использования ЭВМ, техники связи и УПУ процессы управления, передачи и преобразования информации на всех этапах деятельности предприятия объединены в единую систему – от планирования и разработки изделия до контроля готовой продукции.

Использование ИСУП обеспечивает значительное расширение мощностей предприятий. Благодаря своевременной и правильной передаче информации на все участки производства ликвидируются потери, возникающие из-за дублирования, неполноты, ошибок и задержек передачи информации в обычном производстве. При этом повышаются гибкость, сокращаются производственные запасы и соответствующие затраты, а также производственный цикл.

В структуре ИСУП обычно выделяют несколько уровней:

этапы подготовки производства относятся к верхнему (первому) уровню;

этапы непосредственного выполнения (второй уровень),

связанные в единую систему единым информационным потоком.

Планирование различных уровней, маркетинг и сбыт, административное управление и т.д. Автоматизированная разработка конструкций (САПР).

Технологические разработки, маршрут и операционные карты, документ по изготовлению и сборке, разработка управления программ для ЧПУ, планированное использование станков и материалов, управление качеством.

ЭВМ управляет ГПС, участками, архив программ, станки с ЧПУ, транспортные, загрузка-разгрузка устройства, автоматические склады, измерительные устройства.

Степень интеграции компонентов может быть различной, комплектность и подчиненность определяется назначением системы. Разделение линий связи на два уровня позволяет лучше обеспечить различные требования по быстродействию и помехозащищенности линий. Кроме того, можно реализовать различные степени двух основных показателей:

гибкость АСУ и ИПС, ГПС;

производительность ИПС,

которые противоречат друг другу.

Пример. Пятиуровневая иерархическая информационно-управляющая сеть фирмы Proctor & Gamble.

Уровни |

Назначение |

Время реакции |

Средства вычислительной и другого оборудования. |

Основные характеристики |

5 |

Высшее административное управление. |

Месяцы /годы |

Большие универсальные ЭВМ и ПК с высокой производительностью СУБД. |

Большой объем данных, секретная информация. |

4 |

Административное управление производством |

Недели /месяцы |

Интерактивные вычислительные системы и ПК с СУБД. |

Гибкость, невысокие требования ко времени ответа. |

3 |

Оперативное управление производством. |

Часы/дни. |

|

|

2 |

Контроль за выполнением технологических операций. |

Минуты/часы |

Вычислительные системы реального времени, мини-микро ЭВМ. |

Высокие требования ко времени ответа. Min t простоя |

1 |

Управление за технологическими операциями. |

Миллисекунды/минуты |

Распределенные системы управления, контроллеры, системы ЧПУ, роботы, системы управления вспомогательным оборудованием, микропроцессорные системы. |

Специализированное компактное оборудование. |

Предпосылки создания ИСУП

Разработка с начала 70-х отдельных систем автоматизированного проектирования и управлением производством; Использование систем ЧПУ, интерактивной машинной графики и технических новшеств “островки автоматизации”;

Удешевление средств вычислительной техники – расширение применения в различных отраслях техники;

Разработка методов системного анализа применительно к деятельности промышленного предприятия; Методы СА позволяют представить производственный процесс в виде иерархического ряда согласованных, но достаточно независимых функций, что дает возможность обеспечить: разработку по одной общей схеме, поэтапное внедрение элементов.

Требования к АСУП

Открытость архитектуры;

Возможность интеграции отдельных подсистем в единую систему;

Совместимость с существующими подсистемами и методами организации производства;

Обеспечение динамической связи отдельных процессов, реализованных в интерактивном режиме;

Независимость информации, с которой работают пользователи, от способа ее организации, хранения и обработки;

Обеспечение разных сочетаний подсистем;

Гибкость системы, обеспечиваемая ее программными и аппаратными средствами;

Возможность изменения конфигурации подсистем ИСУП в зависимости от изменений в работе системы;

Совместимость со стандартами;

Производительность системы, устойчивость к отказам.

Принцип открытой архитектуры ИСУП позволяет гибко реагировать на нестандартные ситуации в работе, также моделировать процесс обработки изделий при “ гибких” ограничениях.

Основным фактором, определяющим эффективность ГПС, является не степень автоматизации, а гибкость: широкий диапазон серийности обрабатываемых деталей, возможность изменения их конструкции, а также маршрутов обработки деталей. Отдельные станции ГПС обычно связаны с компьютерным управлением единой транспортной системой. Все операции в ГПС осуществляются под контролем центральной ЭВМ.

Важнейшим средством повышения эффективности ГПС является комп. Моделирование, позволяющее анализировать работу ГПС в динамике.

Пример ГПС

Назначение: обработка корпусных отливок.

Необработанные заготовки;

Токарные станки;

Конвейерная транспортная система;

Зона загрузки-разгрузки и фиксации на приспособление Х-спутниках;

Машина для мойки;

Роботы;

Контрольно-измерительная станция;

Робокары;

Горизонтально-фрезерные станки.

Заготовки загружаются на палеты по 16 шт. на 1 и подаются к токарному станку, обрабатываются. Затем моечная машина, робокар (вместе со спутником) перевозит к станкам: 10 одинаковых ГФС (5 станков – 1 операция, 2 станка – 2 операции, 3 станка – 3 операции). После второй операции детали разворачиваются на 180 (со спутником). После обработки – контроль.

Станки могут выполнять 1 операцию, но могут и несколько, разные, если снабжены магазинами с инструментом. Различают 3 типа гибкости: в отношении номенклатуры продукции, объема и сроков выпуска изделий.

Для выбора оптимального варианта состава и планирования работы ГПС необходимо знать параметры ГПС, позволяющие оценить ее качество: (по данным Японии)

Тип гибкости системы;

Простота управления производством, технологические новинки.

Стандартные параметры оценки ГПС:

Производительность, номенклатура изделий, срок эффективной эксплуатации, общий объем капитальных вложений, срок окупаемости, эффективность, процент брака, среднее количество операторов на 1 оборудование, количество высвободившегося персонала по сравнению с обычным производством, рост производства, в расчете на одного оператора, на единицу площади, период работы ГПС без пополнения сырья и материалов, емкость накопителей для отдельных производственных участков.

В Японии период окупаемости, как правило, 2-3 года иногда 3-5 лет (Германия –3-4 года).

Повышение эффективности ГПС возможно за счет совершенствования управления и связи. Любая ГПС включает три основных компонента:

ЭВМ и исполнительными механизмами); Система управление (из аппаратной и программной частей);

Система связи (из программного обеспечения и устройств связи в виде интерфейсов между устройствами,

Исполнительные механизмы (станки, роботы и т.д.) снабжение системами ЧПУ.

Стоимость компьютерной системы управления обычно от 15 до 40 % от полной стоимости ГПС, причем основные затраты связаны с созданием ПО.

Системы связи в ГПС похожи друг на друга независимо от вида ГПС, поскольку у них совпадают основные функции:

Обеспечение обмена информацией внутри ГПС между ее отдельными элементами, программами и т.п.;

Передачи управляющих команд исполнительными устройствами (запуск, останов и т.д.);

Передача информации о состоянии устройств.(заняты, свободны и т.д.)

Одна из основных проблем, возникающих при создании ГПС – объединение интерфейсов всех элементов в единую систему. Для решения этой проблемы используется автоматическое протоколирование процесса производства (MAP – стандарт Manufacturing Automation Protocol),регламентирующее построение информационной структуры ИСУП. MAP основан на применении семи типов описаний иерархии связей мехду элементами системы (сверху-вниз):

Запуск: выполнение операций непосредственного прикладными программами;

Воспроизведение: преобразование и представление данных в согласованном формате, и их обратное преобразование;

Согласование: синхронизация и управление данными;

Передача: передача необходимых данных от одного элемента системы к другому;

Создание сети: передача необходимых данных между не примыкающими друг к другу элементами системы;

Проверка данных: поиск ошибок в сообщениях между соседними элементами системы;

Реальное действие: перекодировка команд в код реальных устройств и их передача этим устройствам.

Одной из наиболее важных задач при создании ГАП и АСУП в целом является выработка общей концепции при определении структуры базы данных. Развитие систем управления сопровождается, с одной стороны, расширением функций и повышением сложности и мощности автономных систем управления станками и другими устройствами, а с другой стороны, увеличением централизации управления, координации и контроля рабочих процессов обработки и сборки изделий.

Работы по совершенствованию ГПС ведутся по следующим основным направлениям:

Обеспечение новых системных функций, организация работы ГПС в автономном режиме в вечернюю и ночную смены , разработка системы управления инструментом, внедрение сетей, MAP и т.д.

Разработка ПО для управления производственным графиком, моделирование работы ГПС и интеграции программных средств подсистем (АСУ, САПР, АСУТП и т.д.)

Совершенствование отдельных элементов ГПС: оборудование для установки заготовок, удаление стружки; обработка центров ; системные транспортирования материалов и заготовок, диагностического оборудования, оборудование контроля точность обработки. Датчиков определения аварийных ситуаций

Системы автоматизированного управления технологическими объектами

Проблема автоматического (автоматизированного) управления

Развитие техники идёт по пути создания оптимальных систем управления, т.к. ограниченные ресурсы природного сырья и жесткая конкуренция принуждают во всех отраслях увеличивать эффективность производства - за счёт использования систем управления (СУ) технологическими процессами.

Владелец акции – максимальная прибыль на вложенный капитал.

Руководитель предприятия – максимальный выпуск минимальная себестоимость.

Инженер – система с максимальным эффектом при заданных ограничениях.

Автоматизация – не только средство для увеличения силы всех воздействий, но и для интеллектуализации процессов управления, эмулирующее человеческий мозг, а иногда неизбежно заменяющее его.

Особенность развития автоматизации: применение систем с обратной связью (замкнутых систем). Процессы управления с ОС наблюдаются повсюду: в живых организмах, в человеческом обществе, в автоматах. Разомкнутые системы не эффективны и не находят реального применения.

Пример: Управление температурой помещения, сколь оно тщательно не рассчитано, не учитывает возмущающих воздействий (косметических изменений, аварий и т.д.), да и математическая модель упрощена неизбежно (при этом действуют с применением ОС – одеваются, проветривают помещение.)

Иллюстрация использования ОС

Можно спроектировать множество систем управления с различными xарактеристиками, удовлетворяющие исходным требованиям. Вместе с тем часто структурная схема системы предопределяется заранее и обычно не является оптимальной.

Порядок проектирования САУ обычно таков:

1) - определение исходных данных на основе изучения ПО:

динамики управляемого процессора (математическая модель);

вход и идеальный выход;

внешние возмущения;

Критерии качества системы: допускаемая ошибка характеристики переходного процесса (перегруппировок, время установления процесса), запас устойчивости и др.:

2) – проектирование структурной схемы и определение передаточных функций звеньев и передаточной функции всей системы;

3) – составление автоматических вращений и расчёт с их помощью критериев качества системы;

4) – итерационное повторение пунктов 2) и 3), если полученные критерии качества не удовлетворят заданным

Устойчивость системы

Рисунок - Устойчивость системы

Стандартная схема построения математической модели процесса не существует, между тем есть общие принципы моделирования:

F

X Y

… ...

Рисунок –

Трудность заключается в выборе переменных состояния системы (фазовые переменные).

Типичные фазовые переменные:

положение и скорость (в механике);

напряжение или ток (в электрической цепи);

уровень или поток (гидравлика);

температура, давление плотность (тела системы)

Связь между фазовыми переменными описывается уравнениями баланса для сил, моментов, массы, энергии и другими уравнениями.

Построение детерминированных физических моделей корректна, но требует времени и нетривиален (требует знаний). Часто такой подход заменяют экспериментированием, экспертными оценками и т.д.

Система с большим количеством входов и выходов – многомерные системы.

Передача воздействий в системе – это передача потоков информации о состоянии отдельных элементов системы.