- •1. Общая часть

- •2. Содержание курсового проекта

- •2.1. Исходные данные для курсовой работы

- •3. Физико-механические характеристики грунтов

- •4.2. Расчет объемов земляных работ по отрывке выемок (котлованов и траншей)

- •5. Распределение земляных масс

- •6. Разработка технологии производства земляных работ

- •6.1. Выбор машин и механизмов. Общие вопросы

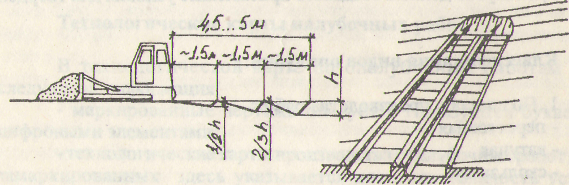

- •6.3. Планировка площадок бульдозерами

- •1, 2, 3,... - Последовательность резания

- •6.4. Выбор комплектов машин для разработки грунта в котловане (траншеи)

- •6.5. Схемы и методы производства работ

- •6.6. Проектирование и расчет экскаваторных забоев

- •6.9. Методы экономического обоснования выбора землеройных, транспортно-землеройных и транспортных машин

- •7.6. Распределение и уплотнение бетонной смеси

- •7.8. Распалубливание конструкций

- •7.9. Технологическое проектирование бетонных работ

- •10. Операционный контроль качества работ 10.1. Контроль качества земляных работ

- •10.2 Контроль качества опалубочных работ

- •10.3. Контроль качества арматуры

- •10.4. Контроль качества бетонной смеси

- •10.5. Контроль качества и приемка работ

- •11. Технико-экономические показатели проекта

- •Общая часть 3

- •Содержание курсового проекта 3

6.9. Методы экономического обоснования выбора землеройных, транспортно-землеройных и транспортных машин

Технико-экономическое сравнение конкурентоспособных вариантов механизации земляных работ производится по трем основным показателям:

Расчетная продолжительность работ, смены.

Удельная трудоемкость работ, чел.-см/м3.

Себестоимость единицы продукции земляных работ. Продолжительность механизированных земляных работ

определяется по времени ведущих процессов разработки грунта экскаваторами, скреперами, бульдозерами

![]() (6.36)

(6.36)

где V - объем работ по разработке грунта, выполняемый ведущими машинами, м3; П - эксгшутационная и нормативная производительность ведущих машин,Эм3/см; ЕТ. - суммарная продолжительность выполнения подготовительных и вспомогательных работ, связанных с общим технологическим процессом, сменены.

Трудоемкость разработки единицы объема грунта

![]() (6.37)

(6.37)

где Q . - затраты труда, связанные с выполнением механизированного процесса ьй. машины, чел.-час; Qpi - труда на немеханизированные процессы (крепление стен траншей, ручная подчистка их и др.) чел.-час; V. - объем земляных работ выполненный i-й машиной.

45

При определении трудоемкости по всему комплексному процессу земляных работ объем принимается по балансу земляных масс.

Так как заданием на данную курсовую работу предусмотрена разработка технологии производства только механизированных способов производства работ, то Q =0, тогда:

![]() (6.38)

(6.38)

Себестоимость единицы продукции включает в себя прямые расходы по эксплуатации всех машин, участвующих в комплексном механизированном процессе, в том числе и транспортных; расходы на заработную плату в немеханизированных процессах (без учета заработной платы машинистов экскаваторов, скреперов и других машин, учтенной в стоимости машино-смен);накладные расходы, принимаемые в размере 8% от стоимости эксплуатации машин и 50 % от заработной платы, неучтенной в стоимости машино-смен:

![]() (6.39)

(6.39)

где 10,8 и 1,5 - коэффициенты накладных расходов; С - стоимость машино-смен машин, входящих в комплект, руб; nmc - количество машино-смен этих машин; ЗП - сумма заработной платы на немеханизированные операции; ZV - общий объем земляных работ по балансу земляных масс.

Стоимостная оценка производства механизированных земляных работ производится по формуле:

![]() (6.40) Стоимость

машино-смены определяется по формуле:

(6.40) Стоимость

машино-смены определяется по формуле:

![]() (6.41)

(6.41)

где Е - единовременные затраты по доставке машины на площадку, монтажу и демонтажу ее, пробному пуску и др., отнесенные к продолжительности работы машины на площадке Т. смен; Г - годовые расходы на амортизационные отчисления и капитальный ремонт, руб; Т - детективные сроки работы машины в году, смены; Ст - текущие эксплуатационные расходы в смену, руб.

Все необходимые для расчета стоимости машино-смен данные . приведены в приложении.

Учитывая короткий срок выполнения данной курсовой работы согласно учебному плану (4-5 недель) и отсутствие у студентов III курса

46

47

достаточных знаний по экономике строительства, допускается стоимость машино-смен принимать по ценнику №2 [18] с учетом территориального района и приведением ее к 8-ми часовому рабочему дню.

При более детальной разработке технологии земляных работ (при дипломном проектировании) технико-экономическое сравнение вариантов производить по методичке, изложенной в СН-423-7Г [20],

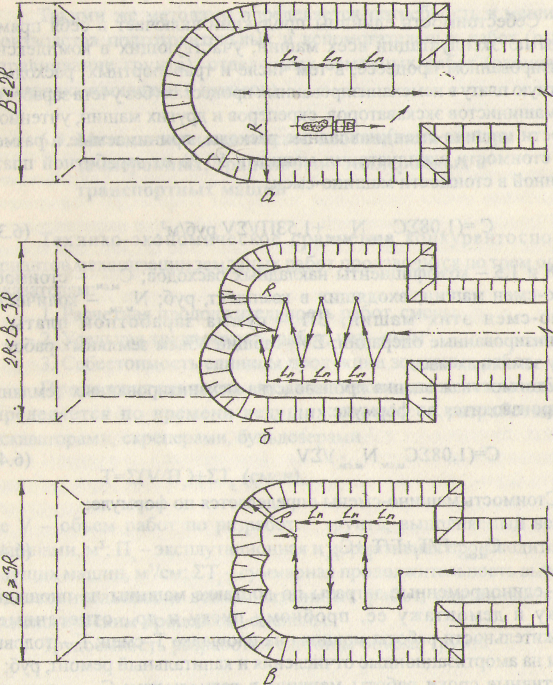

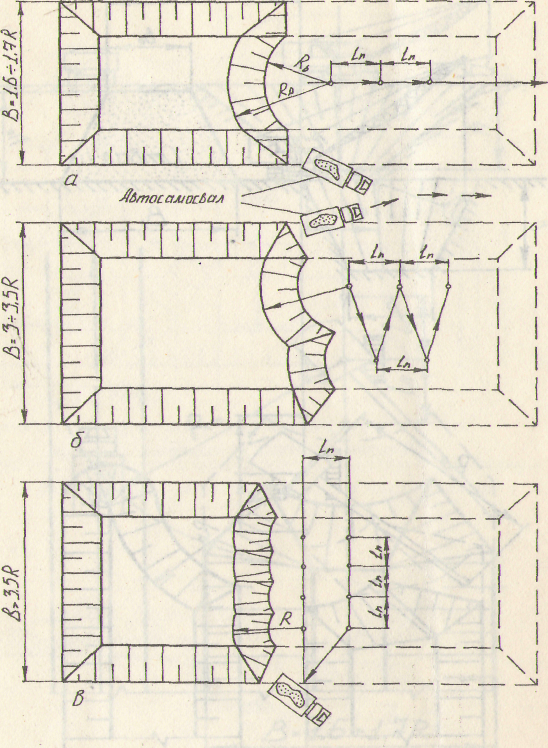

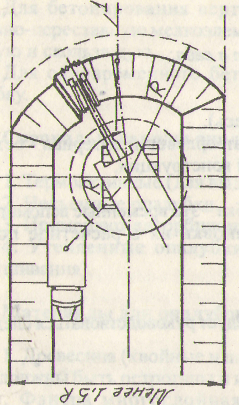

Рмс. 6./О- Схема разработки котлована лобовой проходкой с

перемещением экскаватора: а~ по прямой линии,

б ~ зигзагом, в ~ поперек

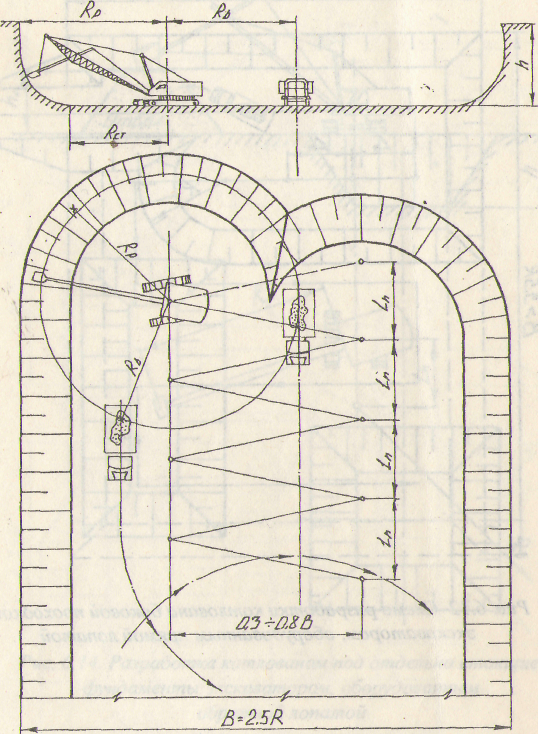

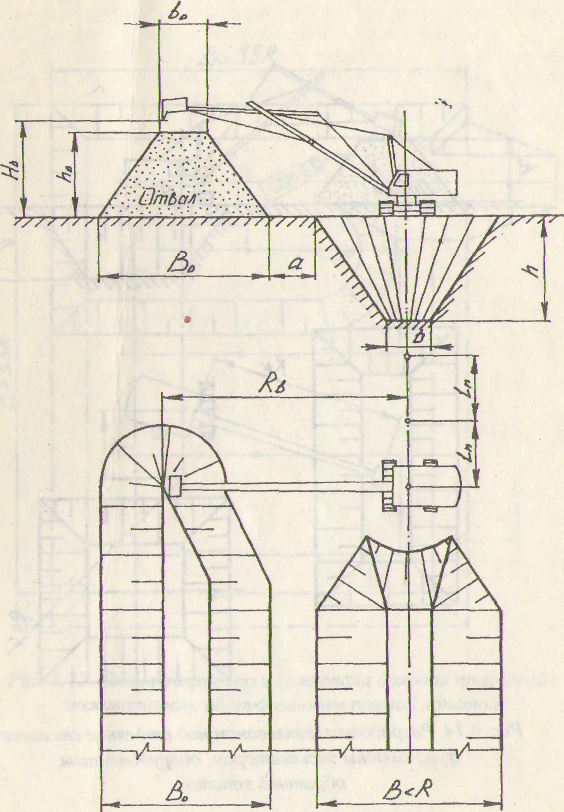

Рис. 6.11- Схема забоя при разработке котлована лобовой проходкой экскаватором, оборудованным прямой лопатой

48

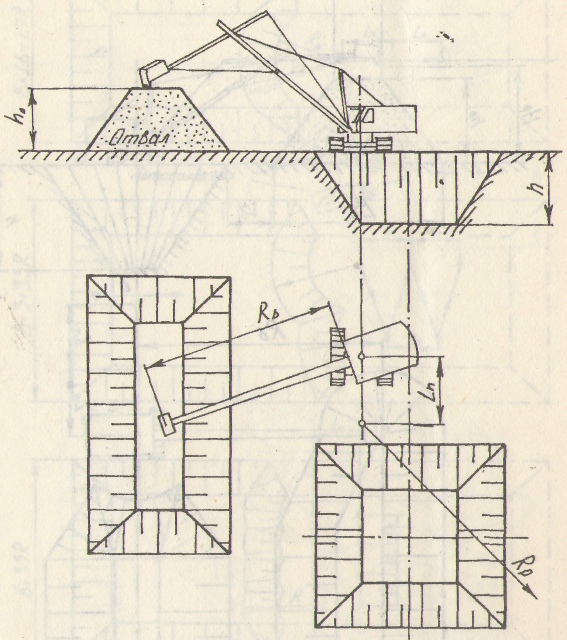

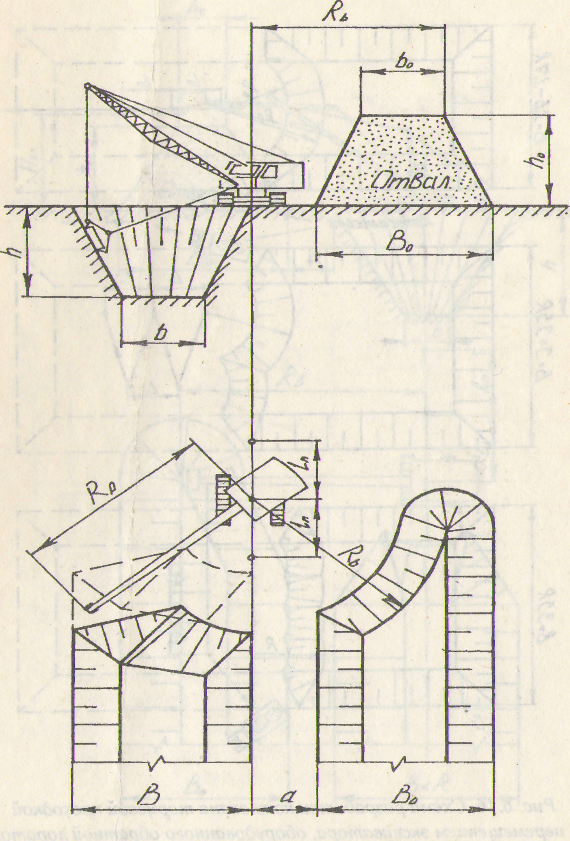

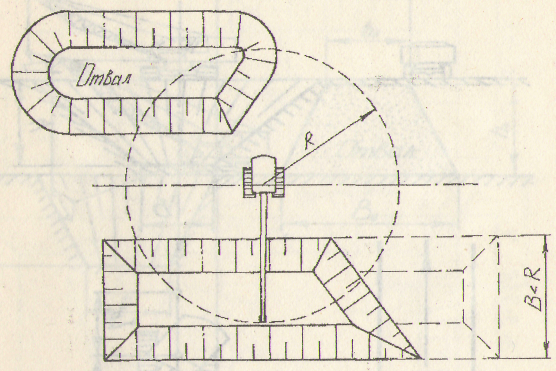

Рис. 6.14. Разработка котлованом под отдельно стоящие

фундаменты экскаватором, оборудованным

обратной лопатой

50

51

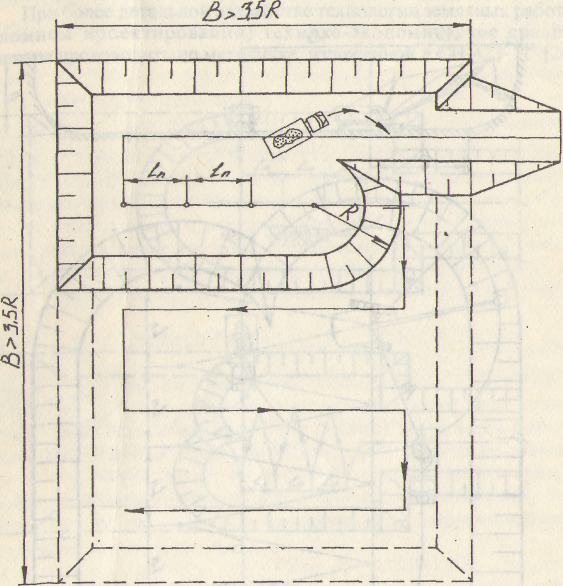

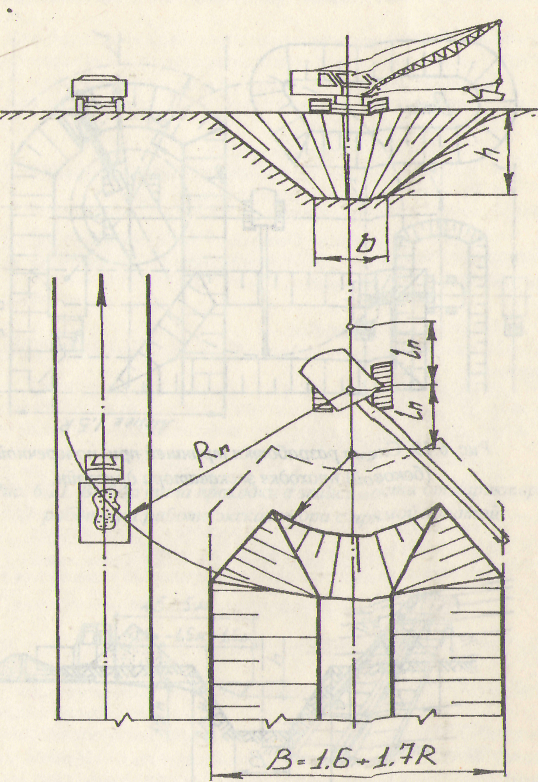

Рис. 6.16. Схема разработки котлована торцевой проходкой

с перемещением экскаватора, оборудованного обратной лопатой:

а - вдоль котлована, б - зигзагом, в - поперек котлована

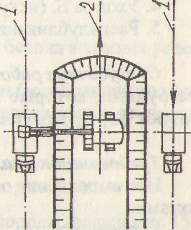

Рис. 6.15. Схема забоя при разработке траншей экскаватором, оборудованным обратной лопатой

52

53

Рис. 6.18. Схема забоя при разработке траншей торцевой проходкой экскаватором

Рис. 6.17. Схема забоя при разработке траншей экскаватором драглайн

54

55

Рис. 6.19. Схема разработки траншей при поперечной (боковой) проходке экскаватора драглайн

Рис. 6.21. Выбор типа проходки в зависимости от характера работ при работе экскаватора с прямой лопатой

Рис. 6.22. Способы выполнения отдельных операций бульдозером

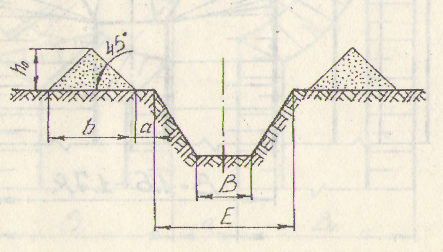

Рис. 6.20. Схема поперечного сечения траншеи

56

57

7. Разработка технологии производства бетонных работ 7.1. Общие вопросы

Бетонные работы включают в себя:

Опалубочные работы.

Арматурные работы.

Укладка Б.С. (бетонная смесь).

Уход за Б. (искусственно затвердевший материал - бетон).

Распалубливание бетонной конструкции.

Опалубочные работы. Опалубка-это временные вспомогательные конструкции, которые после установки их в расчетное положение образуют форму для укладки Б.С.

Требования к опалубке:

При выполнении опалубки следует руководствоваться следующими

пунктами:

прочность;

жесткость;

неизменяемость формы;

максимальные темпы оборачиваемости;

должны обеспечивать высокое качество бетонной поверхности;

минимальная адгезия (прилипание частиц друг к другу);

минимальная стоимость в расчете на один оборот;

удобство ремонта и замены элементов;

опалубка должна создавать приемлемые условия для твердения

Б.С.

Классификация видов опалубки:

1. По способу производства работ:

переставная

катучая -скользящая ;.

пневматическая

2. В зависимости от типа бетонированной конструкции:

для вертикальных поверхностей и криволинейных поверхностей;

для горизонтальных и наклонных поверхностей;

- для одновременного бетонирования вертикальных и горизонтальных поверхностей.

Для бетонирования вертикальных поверхностей применяют разборно-переставную мелкоэлемеитную блок формы, крупно-щитовую, блочную и скользящую.

Для одновременного бетонирования применяют туннельную опалубку.

Для бетонирования вертикальных поверхностей применяют разборно-переставную мелкоэлементную блок формы, крупно-щитовую, блочную и скользящую.

Для одновременного бетонирования применяют туннельную опалубку.

Специальные виды опалубок

Термоактивные (для выдерживания бетона в зимних условиях).

Несъемные опалубки.

Применяют адсорбционные добавки (мембранная опалубка).

4. Утепленные опалубки (для предохранения от перегрева, пересушивания).

Материалы для опалубок

Древесина (хвойные и лиственные породы) влажность 15-20 %, доски должны быть остроганы и иметь ширину не более 150 мм не менее 19 мм. Фанера многослойная рассчитана на 2-3 оборота. ДСП применяется при защите пленкообразующими материалами.

Металлические более 100 оборотов.

Синтетические опалубки - стеклопластик, поливинилхлорид (применяется при температуре от-30°С до 60°С).

Ж/б для несъемной опалубки.

Пневмоопалубка — прорезиненная ткань.

Технологические карты палубочных работ

В технологической карте по опалубочным работам должна следующая информация:

маркированные чертежи опалубки. Пользуются буквенным и цифровыми элементами;

технологические карты производства опалубочных работ для всех замаркированных здесь указывается последовательность установки опалубки, закладных деталей, калькуляции материальных и трудовых затрат, нормокомплект, численно квалификационный состав бригады или звена;

классификация элементов и общий объем комплекта опалубки.

7.2. Технология опалубочных работ

Опалубка должна иметь достаточную прочность, жесткость и неизменяемость в рабочем положении.

58

59

Монтаж и демонтаж опалубки должны производиться по проектам производства работ в соответствии с инструкцией по эксплуатации.

Опалубка должна монтироваться и демонтироваться механизированным способом укрупненными панелями и блоками.

Опорные части поддерживающих элементов опалубки должны устанавливаться на основания, не допускающие осадок.

Освобождение монтируемых элементов опалубки от крюка подъемного механизма допускается только после постоянного или временного закрепления на месте установки.

При приемке опалубки проверяется:

правильность установки;

правильность установки несущих и поддерживающих элементов, анкерных устройств и элементов крепления;

геометрические размеры собранной опалубки;

смещение осей опалубки от проектного положения.

Снятие опалубки производится способами, исключающими повреждение бетона.

Поддерживающие элементы перед демонтажем должны быть

убраны.

Отрыв от бетона щитов опалубки при отсутствии монтажных подмостей должен производиться после временного надежного закрепления щитов опалубки на несущих конструкциях или грузоподъемном механизме.

Поверхность опалубки, соприкасающаяся с бетоном, перед бетонированием должна быть смазана.

После распалубки следует проверить сохранность утеплителя.

При монтаже и демонтаже необходимо соблюдать правила техники безопасности.

Проект опалубочных работ является составной частью общего проекта производства работ.

Он включает схему организации опалубочных работ в увязке с другими видами работ с разбивкой на захватки, направлением движения комплектов унифицированной опалубки, указанием темпа оборачиваемости комплекта на отдельных захватках иди на Отдельных сложных конструкциях, технологические карты на производство опалубочных работ, маркировочные чертежи опалубки отдельных, наиболее характерных, часто повторяющихся или сложных конструкций и спецификацию элементов и общий объем комплекта опалубки.

Маркировочный чертеж представляет собой схематическое изображение опалубливаемой поверхности с элементами опалубки, на которых нанесены присвоенные им условные обозначения - марки.

Для сложных конструкций (фундаментов под технологическое оборудование) и сооружений (эстакад, путепроводов, тоннелей, технологических этажерок и т.п.) маркировочные чертежи выполняются проектными организациями, разрабатывающими общий проект производства работ, или проектными организациями, выполняющими проект конструкций и сооружений.

Кроме унифицированных элементов показываются места установки «доборов». На маркировочном чертеже помещается спецификация элементов опалубки на бетонируемую конструкцию, а также указывается объем материалов, необходимых для устройства «доборов».

Технологические карты на производство опалубочных работ составляются для всех сложных железобетонных конструкций и сооружений, имеющих маркировочные чертежи, а также для одного из типов наиболее повторяющихся относительно простых конструкций. На технологической карте указывается последовательность установки и разборки закладных деталей, последовательность отдельных операций при монтаже поддерживающих элементов опалубки уникальных сооружений, а также приводятся калькуляции материальных и трудовых затрат, стоимости работ, затрат машинного времени, электроэнергии, сжатого воздуха, пара и др.

На схеме организации опалубочных работ кроме изображения бетонируемых конструкций и сооружения с указанием объема опалубочных работ помещается перечень подъемных механизмов, указываются площадки складирования, а также линейные графики производства работ с указанием движения комплектов опалубки, звеньев и бригад рабочих. Для таких конструкций, как фундаменты под прокатные клети, рольганги, мощные компрессоры, турбогенераторы и т.п., производится разбивка на блоки с учетом технологии бетонных работ.

На основании перечисленных документов составляется общая спецификация элементов опалубки и определяется общий объем комплекта. При составлении спецификации учтена схема организации опалубочных работ.

Темп оборачиваемости комплекта опалубки (количество оборотов в определенный календарный период) зависит от типа бетонируемой конструкции, принятой технологии и организации работ, производительности основных механизмов. Ориентировочно он может быть принят по табл. 7.1. Опалубочные работы выполняются звеньями, организованными по операционно-расчлененному принципу. Численно-квалификационный состав звеньев зависит от вида работ, типа опалубки и лесов, а в некоторых случаях от специфических условий строительства.

Таблица 7.1

Производительность основных механизмов

Тип бетонируемых конструкций |

Площадь опалу бли-ваемой поверхности, м |

Способ бетонирования |

Темп оборачиваемости (обороты в месяц) |

|||

В летний период |

В зимний период |

|||||

Количество рабочих смен |

||||||

2 |

3 |

2 |

3 |

|||

1 |

2 |

3 |

4 |

5 |

б |

7 |

Фундаменты под каркас объемом до 5 м |

10-15 |

Башенные краны, бетоноукладчики |

10-12 |

11-12 |

8-10 |

9-10 |

Фундаменты объемом 5-25 м под каркас и легкое технологическое оборудование с легкими анкерными болтами |

11-70 |

Башенные краны, бетоноукладчики |

8-10 |

10-11 |

10 |

10 |

ON О

Окончание таблицы 7.1

1 |

2 |

3 |

4 |

4 |

5 |

б |

Фувдаменты значительной протяженности (ленточные), подпорные стены, водовод-ные тоннели высотой до 6 м |

100 |

Башенные краны, бетоноукладчики |

6-10 |

10-11 |

8 |

9 |

Маслоподвалы, отстойники, высокие подпорные стены, опускные колодцы глубиной до 12м |

100 |

Башенные краны, транспортеры |

6-8 |

8-9 |

5-6 |

5-6 |

Массивные фундаменты под технолотческое оборудование |

100 |

Башенные краны, бетоноукладчики, транс -_псртеры |

3-5 (10-12**) |

4-6(10- 12**) |

3-5 (10-12**) |

4-5 (10- 12**) |

Перекрытия, балки, прогоны |

10-15 |

Башенные краны, транспортеры |

4-6 |

5-6 |

3-5 |

3-5 |

* - При условии электропрогрева забетонированных конструкций. ** -Лриразбивке наотовльные блоки

62

63

Положение осей фундаментов перед началом установки опалубки должно быть зафиксировано при помощи натянутых над котлованами проволок. Правильность положения опалубки в котловане проверяется при помощи отвесов, опускаемых с этих проволок.

В больших котлованах, где нет возможности натянуть осевые проволоки, положения осей и отметки фиксируются с помощью теодолита на нескольких реперах. Положение реперов в котловане должно позволять легко определять оси всей группы фундаментов или всех блоков массивных фундаментов.

Перед установкой опалубки выставляются маяки - деревянные колья, забиваемые заподлицо с основанием. На маяках красной краской наносятся риски, фиксирующие или положение рабочей плоскости щитов, опалубки или положение поддерживающих элементов.

Если опалубка устанавливается на бетонное основание или на забетонированные конструкции, риски краской наносят непосредственно на бетонную поверхность. При этом место рисок очерчивают треугольником.

Поверхность земли в месте установки лесов и опалубки должна быть выровнена путем срезки бугров; подсыпку грунта в местах установки лесов ни в коем случае не следует допускать.

Под стойки должны быть уложены лаги из досок толщиной не менее 50 мм или из лежней.

Проходы в местах складирования элементов инвентарной опалубки должны иметь ширину не менее 1 м. Спуски в котлованы при уклоне более 20° должны быть оборудованы лестницами с перилами. При использовании многоярусных подмостей должно быть обеспечено сообщение между ярусами.

Элементы опалубки и лесов складируются в штабеля высотой не более 1—1,2 м по маркам так, чтобы был свободный доступ к любому элементу. Складирование элементов нескольких марок в одном штабеле недопустимо.

Вес элементов и лесов, складируемых непосредственно на рабочих подмостях, должен быть строго ограничен в соответствии с нормативными нагрузками, на которые рассчитаны элементы подмостей.

Подъем опалубочных щитов, схваток, ребер, стоек, ригелей и других относительно крупноразмерных элементов опалубки и лесов и подача их к рабочему месту на подмости или верхние этажи строящегося объекта должны производиться подъемными механизмами в пакетах, охваченных стропами не менее чем в двух местах или в специальных контейнерах. Элементы креплений и соединений (замки, зажимы, тяжи и пр.) должны подаваться подъемным механизмом только в специальных контейнерах.

Щиты опалубки могут быть подняты на высоту до 4 м при помощи вилочных погрузчиков. В этом случае строповка их не требуется. Штабеля

щитов должны быть уложены в местах складирования на деревянные подкладки, позволяющие сделать захват штабеля вилочным погрузчиком. Смонтированная опалубка принимается мастером или прорабом. При этом проверке подвергаются:

соответствие форм и геометрических размеров опалубки рабочим чертежам;

совпадение осей опалубки с разбивочными осями конструкций или сооружений;

точность отметок отдельных опалубочных плоскостей или выносок на опалубочных плоскостях;

вертикальность и горизонтальность опалубочных плоскостей;

правильность установки закладных деталей, пробок и т.п.;

плотность стыков и сопряжений элементов опалубки с доборами по месту, с ранее уложенным бетоном или подготовкой.

Допускаемые отклонения положения и размеров установленной опалубки, поддерживающих лесов и креплений не должны превышать величин, указанных в табл. 7.2

При наличии на строительной площадке кранов большой грузоподъемности опалубку следует собирать в укрупненные блоки (коробы, щиты, соединенные с кружалами и т.п.). В целях сокращения сроков производства работ на этих укрупненных элементах следует закреплять арматуру, образуя арматурно-опалубочные блоки.

Блоки больших размеров, которые нельзя транспортировать от опалубочного цеха до места установки, следует собирать у объектов в пределах радиуса действия крана. При установке крупнопанельных щитов опалубки и арматурно-опалубочных блоков следует соблюдать следующие условия:

стропы для монтажа должны прикрепляться в местах, предусмотренных проектом; места строповки должны быть отмечены яркой краской;

правильность устройства опалубки необходимо проверять до монтажа;

освобождение монтируемых конструкций от крюка подъемного механизма допускается только после их временного или постоянного закрепления на месте установки.

Дощатая опалубка и кружала железобетонных арок и сводов покрытий, а также дощатая неинвентарная опалубка железобетонных балочных конструкций пролетом более 4 м должны устраиваться со строительным подъемом, учитывающим их осадку под нагрузкой от свежеуложенной бетонной смеси.

Величина подъема дощатой неинвентарной опалубки арок и сводов в середине пролета и характер кривой подъема должны определяться проектом; при этом строительный подъем в середине пролета должен быть не менее 5 мм на 1 м пролета.

Таблица 7.2

Попускаемые отклонения размеров и положения

Отклонения |

Величина отклонений, мм |

1 |

2 |

1. Отклонения размеров расстояний между опорами изгибаемых элементов опалубки (стойками, тяжами и пр.) и расстояний между связями, раскрепляющими стойки лесов, от проектных: на 1 м длины на весь пролет, не более |

±25 ±75 |

2. Отклонения от вертикали или от проектного наклона плоскостей опалубки и линий их пересечения: на 1 м высоты на всю высоту конструкций: фундаментов: стен и колонн высотой до 5 м, поддерживающих монолитные перекрытия то же, высотой более 5 м колонн каркаса, связанных балками балок и арок |

5 20 10 15 10 5 |

а\ Ъ-

Окончание таблица 7.2

1 |

2 |

3. Смещение осей разборно-переставной опалубки от проектного положения: фундаментов стен и колонн балок, прогонов и арок фундаментов под стальные конструкции |

15

8

10

|

4. Отклонения внутренних размеров поперечных сечений коробов опалубки и расстояний между внутренними поверхностями опалубки стен от проектных |

+5 |

5. Местные неровности опалубки (при проверке двухметровой рейкой) |

3i |

ON

ьм

66

Примечания:

При возведении многоэтажных (многоярусных сооружений отклонения в расположении осей опалубки от проектного положения, допущенные согласно п.З настоящей таблицы в нижележащих этажах (ярусах), должны быть исправлены при установке опалубки этих элементов в последующих этажах (ярусах).

Применение инвентарных элементов опалубки и лесов с сечениями меньше предусмотренных проектам допускается при условии, если приняты необходимые меры против перенапряжения и недопустимых деформаций путем более частой постановки опор и креплений и иными средствами.

Правильность установки опалубки и соблюдение величины строительного подъема в соответствии с проектом должны проверяться при помощи геодезических инструментов.

Деревянные пробки, анкерные крюки и другие приспособления для крепления опалубки вышележащих конструкций должны быть уложены в свежий бетон немедленно по окончании бетонирования.

Заделка тяжей, расчалок и других креплений в уложенном ранее бетоне должна производиться с учетом прочности бетона, достигаемой к моменту передачи нагрузки на эти крепления.

Разборка опалубки (распалубливание забетонированных конструкций) допускается не ранее, чем бетон достигнет требуемой прочности, и может производиться только с разрешения производителя работ. При этом необходимо предварительно убедиться в отсутствии нагрузок на конструкции, превышающих допустимые (табл. 7.2.).

Общие характеристики опалубки

Разборно-переставная опалубка. Состоит из отдельных элементов небольшого размера и массы до 50 кг; щитов площадью до 1 м2; несущих элементов; поддерживающих элементов; элементов крепления и соединения. Небольшая масса позволяет осуществлять монтаж и демонтаж опалубки вручную.

Крупнощитовая опалубка. Состоит из крупноразмерных щитов, элементов соединения и крепления. Щиты воспринимают все технологические нагрузки без установки дополнительных несущих или поддерживающих элементов. Применяются для возведения крупноразмерных соединений.-

Подъемно-переставная опалубка применяется для бетонирования конструкций и сооружений переменного сечения. Состоит из щитов и

67

специальных креплений и приспособлений для отрыва от бетона, подъема и перестановки.

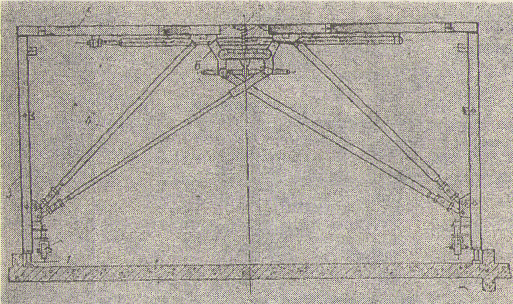

Катучая опалубка. Состоит из закрепленных на раме горизонтальных и вертикальных щитов. Рама перемещается вдоль возводимых сооружений. Опалубка применяется для бетонирования протяженных конструкций.

Туннельная опалубка применяется для бетонирования монолитной отделки туннелей, возводимых закрытым способом. Опалубка состоит из замкнутых секций, поддерживающих и формующих, и перемещается внутри туннеля с помощью специальных механизмов.

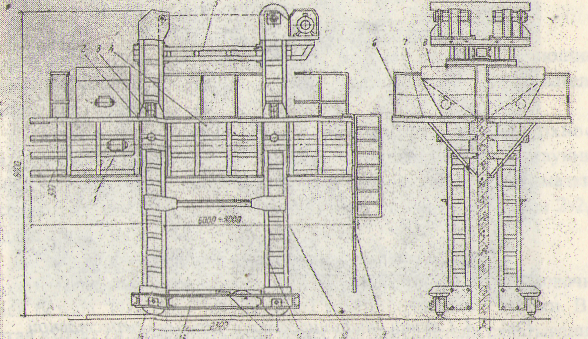

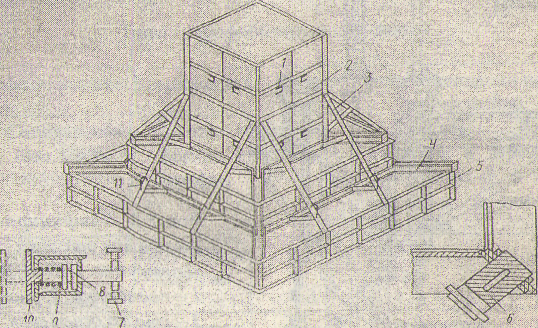

Блок формы применяются для бетонирования замкнутых конструкций относительно небольшого объема типа ростверков, ступенчатых фундаментов. Опалубка представляет собой пространственные замкнутые блоки разъемные и неразъемные.

Объемно-переставная опалубка применяется для возведения жилых и гражданских зданий с поперечными несущими стенами и монолитными перекрытиями. Опалубка состоит из секций П-образной формы, которая при соединении по длине образуют туннели.

Блочная опалубка применяется для бетонирования замкнутых ячеек типа лифтовых шахт, лестничных клеток. Опалубка состоит из рамы с закрепленными на ней формующими поверхностями.

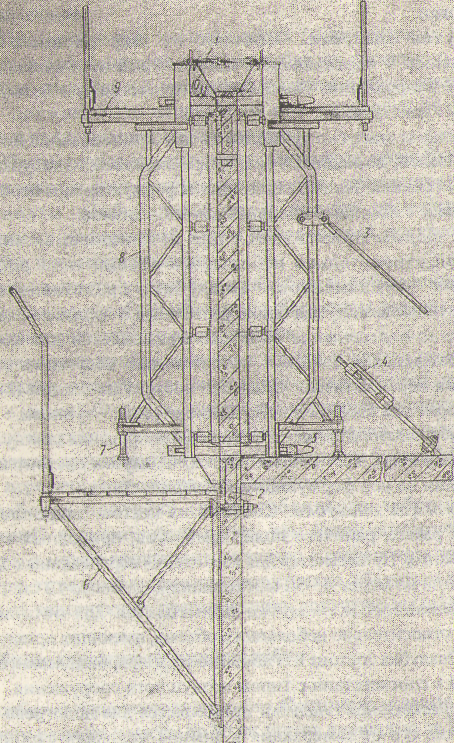

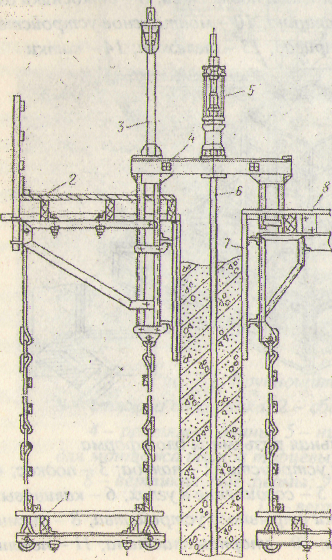

Скользящая опалубка. Состоит из щитов, закрепленных на домкратных рамах, рабочего пола, домкратов, приводных станций и других элементов. Применяется для возведения вертикальных элементов зданий высотой не менее 45-50 м и толщиной не менее 12 см.

Пневматическая опалубка применяется для бетонирования сооружений относительно небольшого объема, имеющих криволинейное очертание. Опалубка состоит из гибкой воздухонепроницаемой оболочки, раскроенной в соответствии с типом воздушного сооружения.

Термореактивная опалубка применяется для подогрева бетона и предохранения его от замерзания в зимних условиях строительства. Термореактивной может быть любая система опалубки с установленной на ней нагревательными элементами.

Несъемная опалубка оставляется после бетонирования в конструкции и выполняет определенные функции. Применяют в конструкциях выполненных в стесненных условиях, распалубливание которых затруднено, а также для придания конструкциям свойств гидро-и теплоизоляции и т.п.

68

69

pmc. 7.7. Крупнощитовая опалубка 1 - стяжка откосника; 2 - сборные «маяки»; 3 -растяжка;

4 —регулятор длины; 5 - нижние тяги; 6 - подмостки

для монтажа щитов торцевых стен; 7 - винтовой домкрат;

8 - вертикальные фермы; 9 - подмости; 10 - откосник;

Л - верхние тяги

Рис. 7.2. Катучая опалубка для бетонирования стен

1 — наружный вибратор; 2 — ползун; 3 - фиксатор; 4 - щит опалубки;

5 — балка; 6 - ограждение; 7 — настил подмостей; 8 - откосники для

укладки бетонной смеси; 9 —лестница; 10-монтажноеустройство;

11 - стойка; 12 — электропривод; 13 — тележка; 14 — катки

Рис. 7.3. Индивидуальная разъемная блок форма 1 - место установки отрывных устройств; 2 — палуба; 3 — подкос; 4 -

опоры опалубки подколенника; 5 - соединение в углах; б — калиновый замок; 7 -ручка съемной вставки отрывного устройства; 8 - съемно-упорная вставка; 9 — пружина; 10 -• упорная пластина; 11— петли

70

71

Рис. 7.4. Секция унифицированной объемно-переставной

опалубки: 1 - домкрат; 2 — катки; 3 — вертикальный щит; 4 —

регулируемый подкос; 5 — горизонтальный щит; 6 - шарнирный

распапубочный механизм; 7 - центральная вставка

Рис. 7.5. Унифицированная скользящая опалубка конструкции ЦНИИОМТП 1 — подмостки; 2 - козырек;

3— домкратная рама;4-домкратная рама; 5-

7.3. Смазки, антиадгезионные покрытия и футеровки для опалубочных работ

Смазки для опалубочных работ бывают пленкообразующие и гидрофобизующие, смазки замедлители схватывания, или вскрыватели и комбинированные.

Пленкообразующие смазки на формирующие поверхности опалубки наносят тонкой минеральной пленкой, препятствующей прилипанию бетона к опалубке. Состав пленкообразующей смазки, в массовых частях: петролатум 0,3-0,5, известь-кипелка 1, вода 2-2,25, жидкое стекло 0,04-0,045.

Гидрофобизирующие смазки представлены в табл. 7.3.

Смазки-вскрыватели - замедляют процесс тонких пристыковочных слоев бетона. Наиболее эффективны комбинированные смазки. В их состав входят гидрофобизующие вещества, замедлители схватывания, а также пластификаторы, которые уменьшают поверхностную пористость и улучшают качество поверхности бетонных изделий.

Все комбинированные смазки на морозе загустевают! Выбор наиболее подходящей смазки делают на основе анализа местных условий и возможностей, требования технологии бетонирования и экономики.

Таблица 7.3 Типы гидрофобизирующих смазок

Наименование |

Компоненты |

Кол'во, мае. ч. |

Рекомендации по применению |

Солидальная (авт. Св'во №399375) |

Солидол Бензин Парафин |

2 0,5. ..3 0,5... 1,6 |

Допускается для стальной и деревянной опалубки, в том числе и в зимних условиях |

Петролатум-ная • керосиновая |

Петролатум Керосин |

1 3 |

То же |

Масляная №2(авт. Св'во №193983) |

Машинное масло Кулисная паровозная смазка |

2,5. ..4 1...1,5 |

Допускается для стальной и деревянной опалубки рекомендуется, для термореактивной опалубки |

72 •

73

Примечание:

1. Может применяться вместо машинного регенерируемое отработанное масло.

2 . Все смазки пожароопасные.

Потребность в смазке для опалубки монолитного железобетона определяется исходя из норм расхода (табл. 7.4).

Таблица 7.4 Нормы расхода смазок

Материал опалубки |

На 1м формующей поверхности опалубки |

На 1м монолитного железобетона |

Стальная |

0,2. ..0,35/0,45. ..0,55 |

2. ..3,5/4,5. ..5,5 |

Дощатая |

0,4. ..0,55/0,6. ..0,7 |

4. ..5,5/6. ..7 |

Фанерная |

0,35. ..0,5/0,5. ..0,65 |

3,5... 5/5... 6,5 |

Пластмассовая |

0,1. ..0,15/0,35. ..0,4 |

1... 1,5/3,5. ..4 |

Для футеровки опалубки применяют листовые пластмассы из винипласта, гетинакса, полиэтилена и стеклопластиков. Листы пластика крепят с помощью шурупов, винтов или клея.

7.4. Арматурные работы

Для армирования применяют стержневую, проволочную, канатную, стальные короткие отрезки (фибры) для дисперсного армирования.

По условию применения в конструкции арматура бывает: напрягаемая и ненапрягаемая.

По характеру поверхности: гладкая и периодического профиля.

Виды арматуры: распределительная арматура для закрепления рабочих стержней, монтажная арматура, хомуты, рабочая арматура.

Хомуты предотвращают развитее косых трещин в бетоне.

Конструкции бывают:

сетки

каркасы: сварные и вязаные

- проволочные пучки - применяют при изготовлении предварительно напряженных конструкций.

Приемка и складирование арматуры

Не допускается укладывать арматуру на земляное покрытие.

Нельзя много кратно переносить арматуру из холода в тепло.

Холодно тянутую проволоку до 10 мм и сталь до 9 мм укладывают в бухты. Арматуру большего диаметра перевозят в прутках длиной от 4 м до 12м, по спецзаказам до 24 м. Прутки связывают до 10 т.

Транспортируется проволочная арматура в бухтах диаметром до 5 мм не менее 2 м, при диаметре больше 5 мм бухты длиной 2,5 м.

7.5. Подача бетонной смеси

При подаче бетонной смеси следует стремиться к тому, чтобы затраты труда были минимальными при подаче на любой участок.

Метод подачи бетонной смеси должен назначаться из условия прогрессивных технологий. Для подачи бетонной смеси применяют бункера переносные и ковши в сочетании с различными кранами, ленточные конвейеры и бетоноукладчики, бетононасосы и пневмонагнетатели, виброхоботы, виброжелоба и т.п.

В качестве средств доставки бетона на строительные объекты используют автосамосвалы, автобетоновозы, автобетоносмесители.

Подача вибрационными конвейерами

Вибрационный конвейер состоит из вибропитателя и вибролотков, применяется для подачи бетонной смеси в конструкцию на расстояние не более 20 м и с уклоном к горизонту от 5 до 20°.

Вибролотки устанавливают на опорные конструкции посредством подвесок с пружинными амортизаторами.

Малоподвижные и подвижные бетонные смеси эффективно подаются по наклонным вибролоткам, оборудованным вибраторами.

Наибольшая скорость движения бетонной смеси в лотке достигается при высоте ее слоя 20...23 см.

Подача ленточными конвейерами и бетоноукладчиками

Ленточные бетоноукладчики бывают двух типов: со стационарной стрелой и подвижной стрелой.

Бетоноукладчик на тракторной или экскаваторной базе предназначен для приемки бетона из автосамосвалов, подачи и распределения ее по площади бетонируемой конструкции.

С одной позиции бетоноукладчиком можно укладывать и распределять бетонную смесь в радиусе от 3 до 20 м с поворотом стрелы на 360°.

Ленточные конвейеры предназначены для бетонирования монолитных конструкций с небольшими размерами в плане. Ленточные бетоноукладчики предназначены для бетонирования значительных по объему фундаментов и массивов с большими размерами в плане.

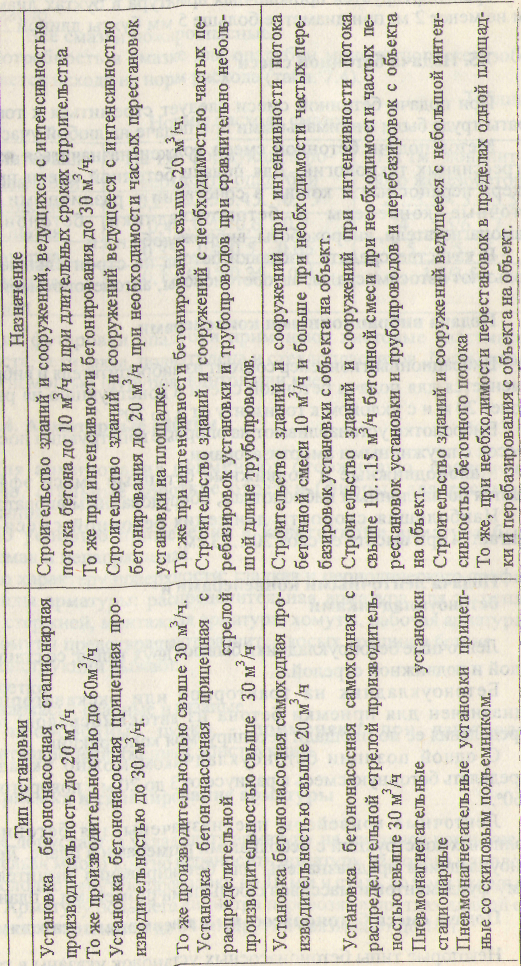

Подача смеси бетононасосами и пневмонагнетателями

Некоторые типы бетононасосных установок указаны в табл. 7.5.

![]()

![]()

75

Подача бетонной смеси с помощью бетононасосов и пневмонагнетателей может производиться во все виды конструкций при интенсивности бетонирования не менее 6 м3/ч.

Бетоновод на горизонтальных участках монтируется с небольшим уклоном в сторону участка предназначенного для спуска воды после промывки.

Загрузку бетононасосов производят из автобетоносмесителей.

Очистку трубопровода от бетона можно производить водой или сжатым воздухом.

Подача, распределение и уплотнение бетонной смеси на пористых заполнителях

При укладке бетонной смеси средства подачи не должны ухудшать свойства бетона более чем на 20 %, перегрузка смеси не более 2 раз, механизмы передачи не должны разрушать гравий более чем на 10 % по объему.

Высота выгрузки бетонной смеси из оборудования в опалубку не должна превышать 1,5 м, при подаче на перекрытия 0,7 м. При выгрузке смеси с большой высоты применяют виброжелоба и желоба, но высота выгрузки не должна превышать соответственно 2,5 и 1,25 м.

Подача бетонной смеси переносными бункерами

По конструкции и принципу действия бункера подразделяют на поворотные и неповоротные. По способу выдачи бетонной смеси подразделяются на бункера с виброподачей, шнековой подачей, прямой и боковой выгрузкой.

Кроме бункеров для укладки бетонной смеси используются бункера с вибропитателями и шнековым питателем, а также виброукладчик.

Прием бетонной смеси может осуществляться из автобетоновозов, перегрузочных бункеров или из автосамосвалов, устанавливаемых на эстакадах.

Виброукладчик представляет собой сочетание бункера с блоком подвесных вибраторов. Загрузка производится из автобетоновозов, перегрузочных бункеров или из автосамосвалов с эстакад.

При транспортировании бетонной смеси автосамосвалами прием бетона осуществляется в поворотные бункера, при транспортировании в -автобетоносмесителях, автобетоновозах прием бетона можно осуществлять в неповоротные бункера. Для создания запаса бетонной

76 '

смеси используют перегрузочный самоподъемный бункер вместимостью 2,5 м . Бункер предназначен для работы на открытых строительных площадках. Время выдержки бетонной смеси в перегрузочном бункере устанавливается строительной лабораторией.

Время прохождения бетонной смеси в бункере шнековым питателем может быть увеличено на 5 мин. В случае если время подачи бетона превышает 30 мин., следует применять добавки замедляющие сроки схватывания меси, а так же водонасыщенный заполнитель.

Таблица 7.6

Изменение подвижности бетонной смеси в зависимости от времени транспортирования

Первоначальная под |

Подвижность бетонной смеси после изго- |

|||||

вижность бетонной |

товления, мин |

|||||

смеси, см |

5 |

10 |

15 |

20 |

25 |

30 |

0-2 |

0-2 |

0-1 |

0-1 |

0 |

0 |

0 |

3-4 |

2-3 |

1-2 |

1-2 |

0 |

0 |

0 |

5-6 |

5-4 |

3-4 |

3-4 |

2-3 |

1-2 |

1-2 |

7-8 |

7-8 |

7-8 |

5-6 |

4-5 |

2-4 |

2-4 |

9-10 |

9-10 |

9-Ю |

8-9 |

4-7 |

3-6 |

3-6 |

Примечание. Значение подвижности уточняется в зависимости от вида пористого заполнителями температуре окружающего воздуха. При температуре окружающего воздуха выше 20 °С время транспортирования, принятое по табл. 7.6, уменьшается на 20 %; при температуре окружающего воздуха ниже 20 °С время транспортирования увеличивается на 20%.

Подача бетонной смеси пневмонагнетателями

Подготовительные работы включают: выбор места пневмоустановки; разработку проекта организации работ и схемы прокладки бетоноводов; обеспечивание водоснабжения и подачи электроэнергии.

Производство бетонных работ должно быть организовано таким образом, чтобы обеспечить выполнение большого объема работ с одной стоянки пневмоустановки.

При прокладке бетоновода выбирают кратчайшее расстояние. При этом число колен и поворотов должно быть минимальным, а радиус максимальным. После окончания работ пневмонагнетатель и бетоновод промывают.

77 Подача бетонной смеси при помощи ленточных конвейеров

Для подачи распределения бетона применяют секционные ленточные конвейеры. Конвейер содержит от двух до пяти секций. Секция представляет собой ленточный транспортер.

Высота подачи и опускания бетонной смеси устанавливается по табл. 7.7.

Таблица 7.7 Высота подачи бетонной смеси

Осадка конуса, см |

Наибольший угол наклона ленты конвейера, град |

|

При подъеме |

При спуске |

|

ДоЗ |

20 |

12 |

От 3 до 6 |

18 |

10 |

Свыше 6 |

12 |

7 |

Отношение ширины поперечного сечения ленты к ширине бетонной смеси должно составлять 1,3—1,4- При подаче смеси с осадкой конуса свыше 3 см отношение ширины ленты к ширине бетона должно составлять не менее 1,6-1,8.

Бетон подвижностью менее 3 см можно подавать транспортерами на расстояние 400 - 600 м, подвижностью более 3 см на расстояние 200— 300 м при температуре от 5 до 25 °С. Скорость движения ленты транспортера не более 3 м/с, перегрузка смеси с магистрального на распределительный транспортеры должна производиться при помощи специальных сбрасывателей.

При эксплуатации транспортеров при температурах свыше 25 °С и ниже 5 °С необходимо предусмотреть меры защиты подаваемой бетонной смеси от атмосферных воздействий путем устройства защитных кожухов, навесов.

Применение плоских лент может допускаться при длине конвейера не более 9 м.

Подача бетонной смеси прочими средствами

Для подачи бетонной смеси можно также использовать: мототележки, ручные тележки и бетоноподъемники.

Применение тележек в ряде случаев требует дополнительных операций по перегрузке бетона, поэтому использование их допускается при соответствующем обосновании.

78

Подъемник имеет наклонный бункер, который позволяет создать запасы бетонной смеси на высоте и наладить как порционную так и непрерывную выдачу смеси.