- •В ведение.

- •2. Сырьевые материалы

- •3. Выбор технологической схемы производства

- •3.1 Способ прессования

- •3.2 Способ силового вибропроката

- •3 .3 Способ вибропрессования и способ роликового вибропроката

- •3.4 Способ вибрирования с пригрузом

- •4. Расчет состава сырьевой смеси

- •Расход компонентов на 1 м3 арболита.

- •5. Расчет материального потока

- •6 . Расчет складов

- •6.1 Расчет склада цемента

- •6.2 Расчет склада заполнителей

- •6.3 Расчет склада готовой продукции

- •7. Подбор оборудования

- •7.1 Подбор оборудования для приготовления органического заполнителя

- •7.2 Расчет бетоносмесительного отделения

- •7.3 Расчет габаритов форм

- •7.4 Расчет камеры термообработки

- •7.5 Подбор вспомогательного оборудования

- •Техническая характеристика дозаторов

- •8 . Описание технологии производства

- •9 . Контроль качества

- •9.1 Входной контроль

- •9.2 Операционный контроль

- •9 .3 Приемочный контроль

- •9.4 Правила приемки

- •10. Техника безопасности и охрана окружающей среды

- •С писок литературы

- •Содержание

В ведение.

Арболит - разновидность легкого бетона. Изготовляют его из смеси органических целлюлозных заполнителей растительного происхождения (дробленых отходов деревообработки, костры конопли, льна, сечки стеблей хлопчатника, камыша и т. д.), минерального вяжущего (обычно портландцемента), химических добавок и воды. Арболит достаточно прочен, огнестоек, обладает малой теплопроводностью, имеет небольшую плотность, легко обрабатывается. Арболит предназначен для строительства малоэтажных, сельскохозяйственных, промышленных, жилых и культурно-бытовых зданий. В нашей стране ежегодно образуется более 110 млн. мЗ отходов лесопильного и деревообрабатывающего производства и 36 млн. мЗ отходов лесозаготовок. Объем же неиспользуемых древесных отходов около 16 млн. мЗ в год. Один из наиболее эффективных и рентабельных способов использования древесных отходов - производство арболита, так как его технология относительно проста и не требует больших капитальных вложений. Значительные сырьевые ресурсы для изготовления конструкций и изделий из арболита образуются и в сельскохозяйственном производстве, где объем неиспользуемых отходов ежегодно составляет: костры льна и конопли около 0,9, стеблей хлопчатника 2-2,5 и рисовой соломы 1 млн. т. Изделия из арболита, имея сравнительно невысокую среднюю плотность - 400-850 кг/м3, обладают отличными строительными, физико-техническими и гигиеническими свойствами. Кроме того, они поддаются сверлению, обработке режущим инструментом и оштукатуриванию. В них можно забивать гвозди и ввинчивать шурупы. Они трудносгораемы, не разрушаются в воде, морозо- и биостойки, негигроскопичны и мало теплозвукопроводны. Многолетняя эксплуатация зданий и сооружений из бетона на органическом целлюлозном заполнителе в различных регионах нашей страны, а также в зарубежных странах убедительно подтверждает долговечность арболита (срок эксплуатации зданий 20-40 лет). Благодаря положительным свойствам арболит широко применяют в строительстве. Из него получают стеновые панели и блоки, плиты покрытия для совмещенных кровель и плиты перекрытия, усиленные железобетонными брусками или несущей основой, перегородочные плиты для культурно-бытовых и торговых зданий, тепло- и звукоизоляционные плиты, объемно-пространственные конструкции и т. п. Имеется опыт производства и использования в жилищном строительстве плит сборной стяжки (класса В3,5) под линолеум и паркет. Используется он также для монолитного строительства. Производство и использование арболита имеет ряд преимуществ по сравнению с традиционными строительными материалами: Утилизируются отходы деревообработки, используемые для получения заполнителя; снижается масса зданий; упрощается монтаж конструкций при строительстве; отпадает необходимость в высококвалифицированных монтажниках и механизмах большой грузоподъемности для монтажа зданий; сокращаются трудоемкость производства и монтажа, а также удельные капиталовложения на изготовление 1 м2 конструкций; уменьшается толщина стен благодаря лучшим теплотехническим характеристикам арболита; снижается расход цемента до 35 кг на 1 м2 изделия при равном термическом сопротивлении по сравнению с керамзитобетоном (хотя на 1 мз арболита расход цемента выше). Арболит, обладая крупнопористой структурой, обеспечивает хороший воздухообмен в помещениях и высокие теплотехнические показатели, что позволяет снизить расход энергии на отопление и вентиляцию зданий. По энергоемкости, трудозатратам и удельным капиталовложениям на получение заполнителя для легких бетонов органический целлюлозный заполнитель экономичнее искусственных пористых заполнителей, которые требуют создания карьерного хозяйства, строительства специального производства - заводов по вспучиванию (керамзита, перлита, аглопорита) с энергоемким и дорогостоящим оборудованием. Приготовление и подготовка органического целлюлозного заполнителя практически сводятся к измельчению древесного сырья и его фракционированию, а при использовании костры льна и конопли, станочной стружки - лишь к отделению пылевидных фракций. Производство искусственных пористых минеральных заполнителей для легкого бетона сопряжено с расходом значительного количества тепла, вредными условиями труда, большими транспортными расходами и другими издержками. Поэтому становится очевидной эффективность производства и применения арболитовых конструкций, особенно в районах с развитой деревообрабатывающей промышленностью при отсутствии сырьевой базы для производства легких минеральных заполнителей. [1]

1 .

Номенклатура выпускаемой продукции

.

Номенклатура выпускаемой продукции

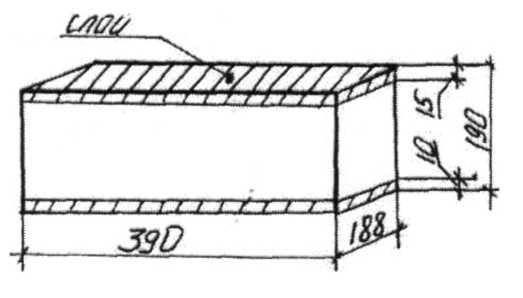

На данном предприятии рассчитывают выпускать стеновые блоки из арболита размером 390×190×188 мм (ГОСТ 6133-99). Отклонения от проектных размеров не должны превышать по высоте, ширине и толщине ±5мм, разность диагоналей поверхности блоков не должна превышать 10мм (ГОСТ 19222-84).

Изделия следует обозначать марками в соответствии с ГОСТ 23009-78.

П олучаемый

арболит будет иметь класс по прочности

на сжатие В2,5, марку по прочности при

осевом сжатии М35, а также среднюю

плотность 700 кг/м³ и теплопроводность

0,16 Вт/(мºС).

олучаемый

арболит будет иметь класс по прочности

на сжатие В2,5, марку по прочности при

осевом сжатии М35, а также среднюю

плотность 700 кг/м³ и теплопроводность

0,16 Вт/(мºС).