- •8 Технологічна система машинобудування

- •8.1 Структура машинобудівного виробництва

- •8.2 Матеріали у машинобудуванні

- •8.2.1 Основні види матеріалів

- •8.2.2 Чавун

- •8.2.3 Сталь

- •8.2.3 Сплави кольорових металів та високолеговані сталі

- •8.3 Виготовлення деталей

- •8.3.1 Основні етапи виготовлення деталей

- •8.3.2 Виготовлення заготовок з чавуну та ливарних сплавів

- •8.3.3 Виготовлення сталевих заготовок методами обробки тиском

- •8.4 Принципи механічної обробки заготовок

- •8.4.1Принцип дії ріжучого клина

- •8.4.2 Основні способи обробки рiзанням

- •8.5 Металорізальні верстати

- •8.5.1 Класифікація

- •8.5.2 Токарно-гвинторізний верстат

- •8.5.3 Вертикально-свердлильний верстат

- •8.6 Зміцнюючі та оздоблювальні методи обробки заготовок

- •9 Приклади маршрутів механічної обробки типових деталей

- •9.2Маршрут виготовлення шестерні у дрібносерійному виробництві

- •8.1.9 Нормування технологічного процесу механічної обробки

- •8.1.10 Складання виробів та конструкцій

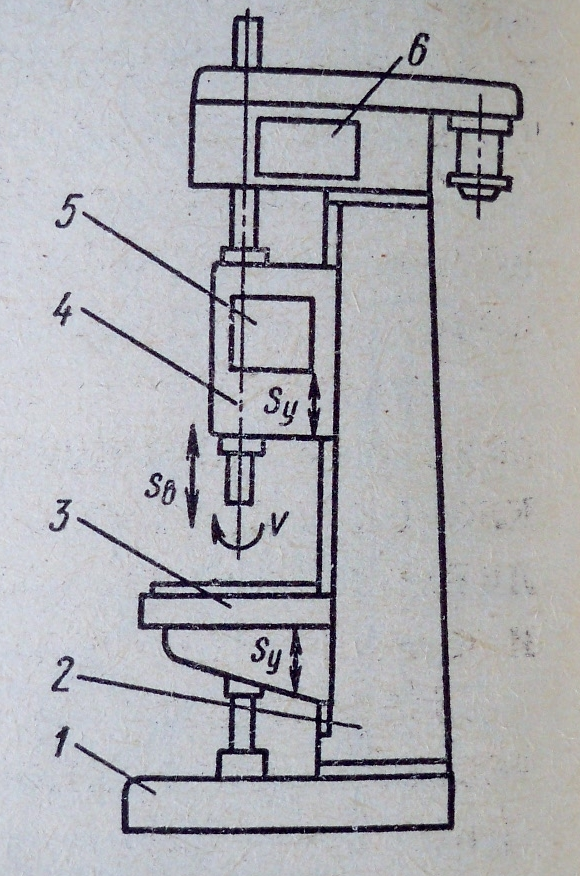

8.5.3 Вертикально-свердлильний верстат

Рисунок 8.6–Вертикально-

свердлильний верстат

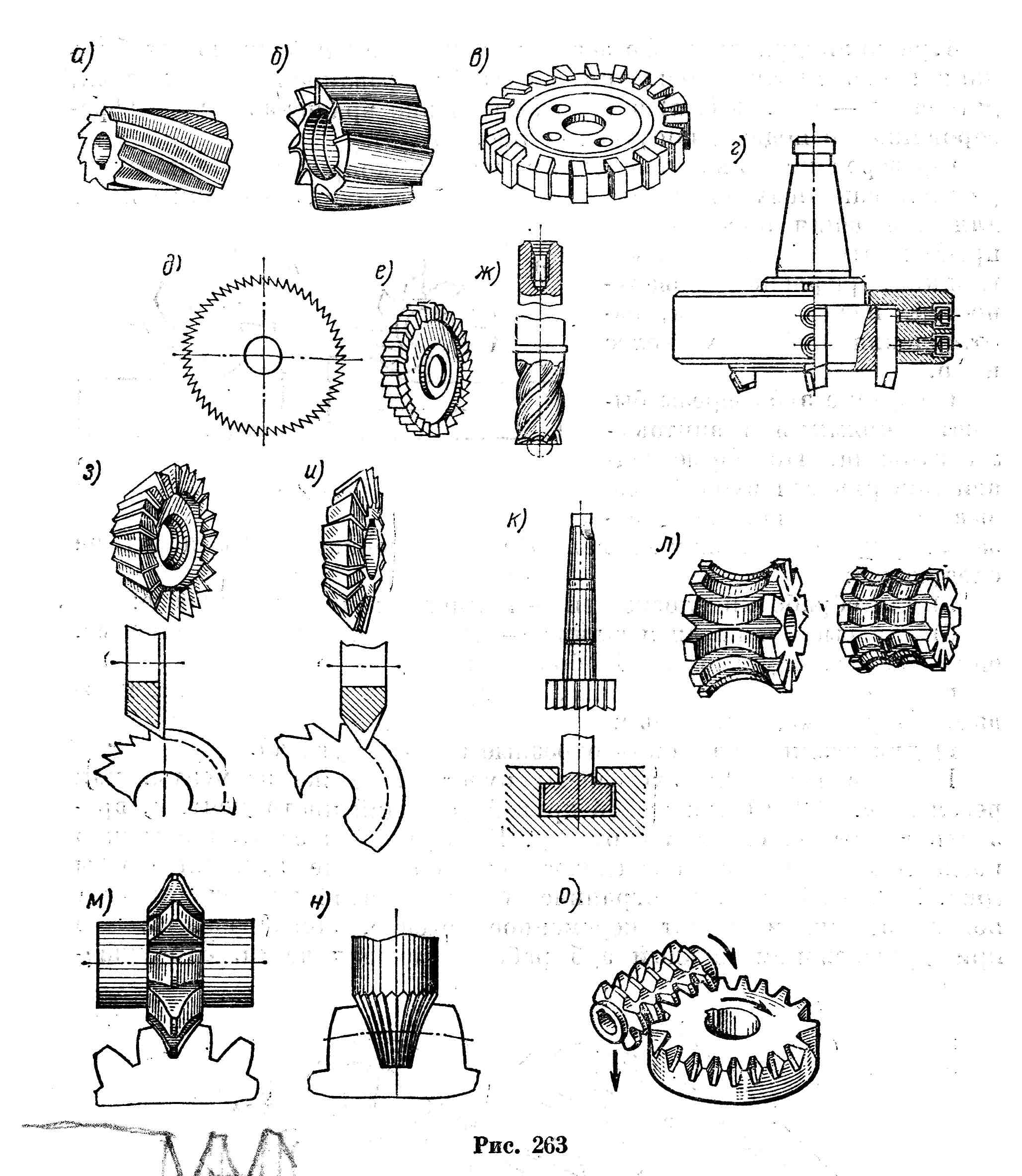

Рисунок 8.1 – Види обробки на фрезерних верстатах

8.6 Зміцнюючі та оздоблювальні методи обробки заготовок

Термічна обробка сталевих заготовок:

-помякшувальна – відпал, нормалізація;

-зміцнююча – загартування та відпуск.

Поверхнева обробка:

-хіміко-термічна – цементація, азотування, нітроцементація;

- поверхневі покриття – гальванічні (хромування, нікелювання, цинкування, полуда, оксидування, фосфатування, борування), емалірування, полімерні покриття, вакуумне напилення, фарбування.

Механічне поліпшення властивостей поверхні – дробоструминна обробка, накатування, алмазне випрасовування, суперфінішування, притирання, полірування.

9 Приклади маршрутів механічної обробки типових деталей

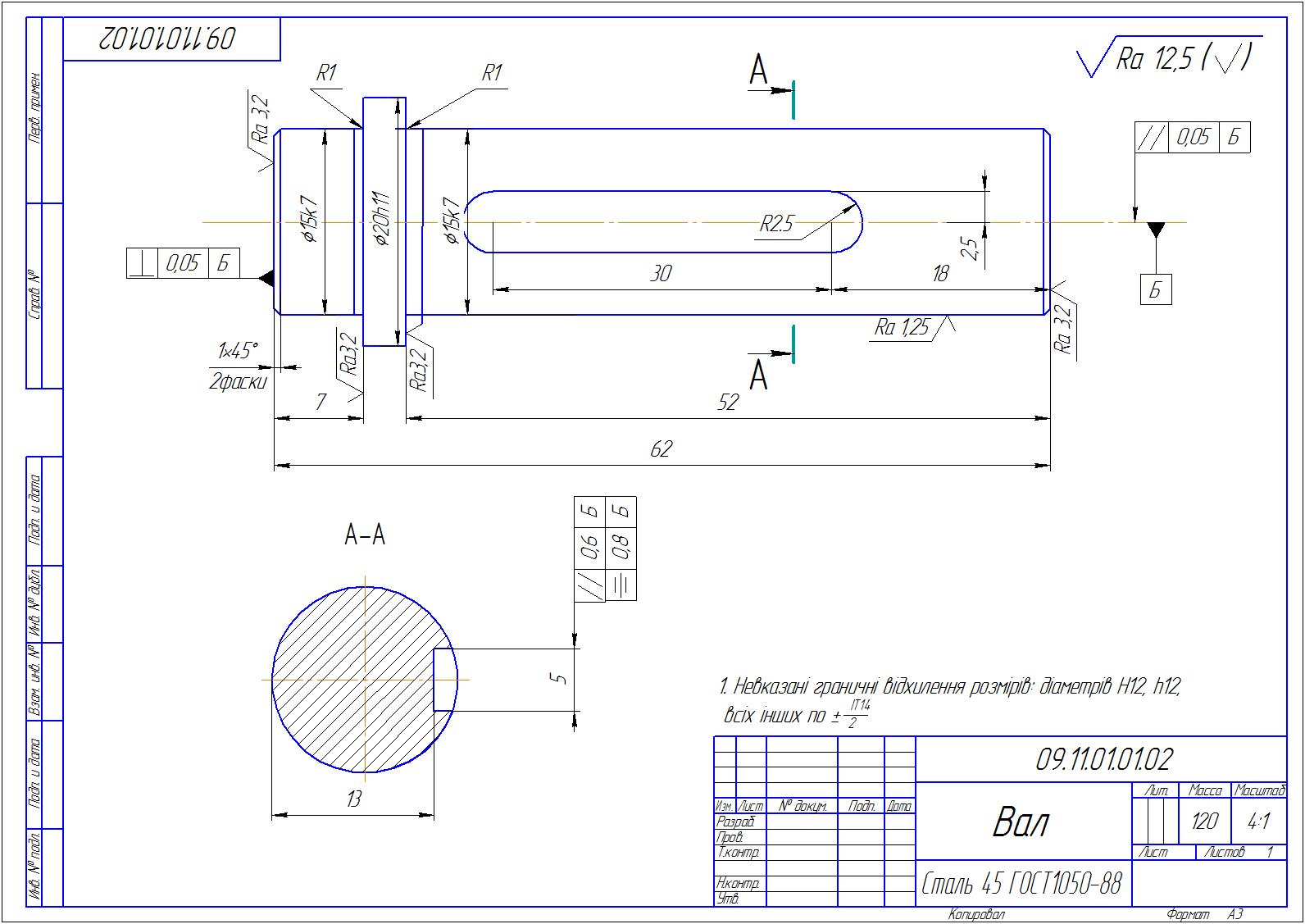

9.1 Маршрут виготовлення валу у дрібносерійному виробництві Робочий вал розміщується в підшипникових опорах та призначений для орієнтації ексцентрикової втулки і надання їй обертового руху

Матеріал – сталь 45 ГОСТ 1050-88. Заготовка – сортовий круглий калібрований прокат ГОСТ 7417-75, діаметр 20 мм – відрізка на механячній ножівці, група якості поверхні Б, квалітет точності h11.

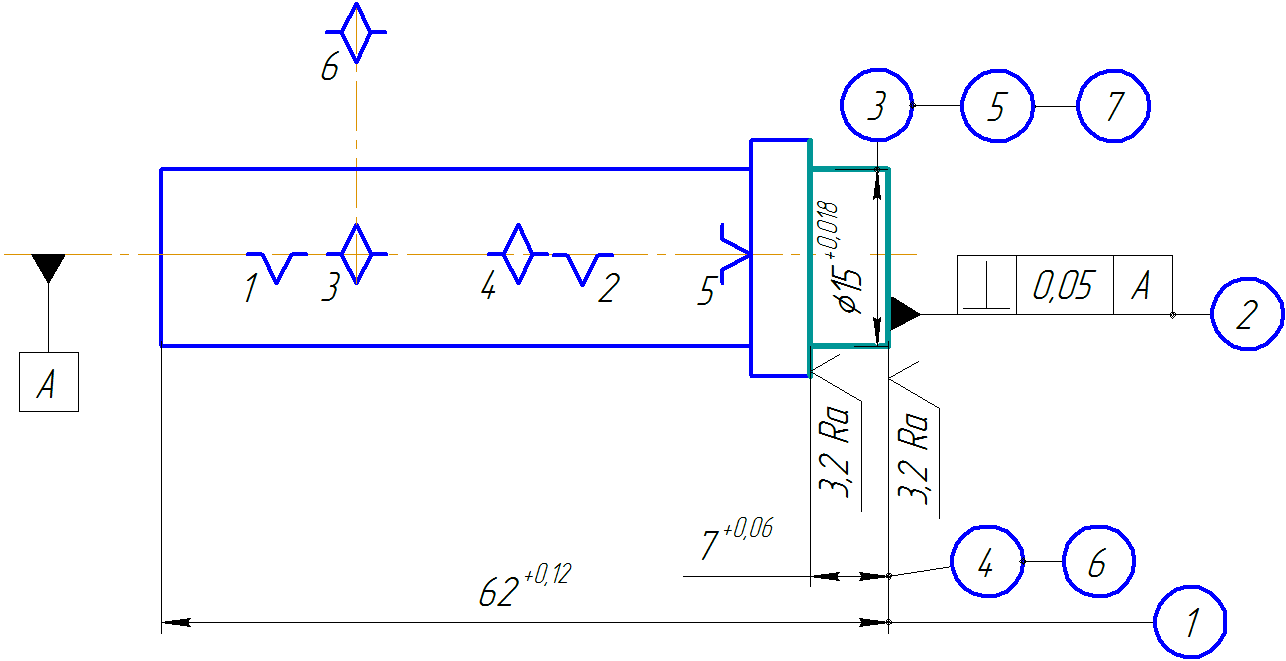

Рисунок 9.1 – Робоче креслення валу

Маршрут обробки

Операція 005 Токарно-гвинторізна

Мета операції: підрізати торці, проточити вал, виготовити центрові отвори, підготувати поверхні для наступних операцій.

Кількість установів – 3.

Зміст операції:

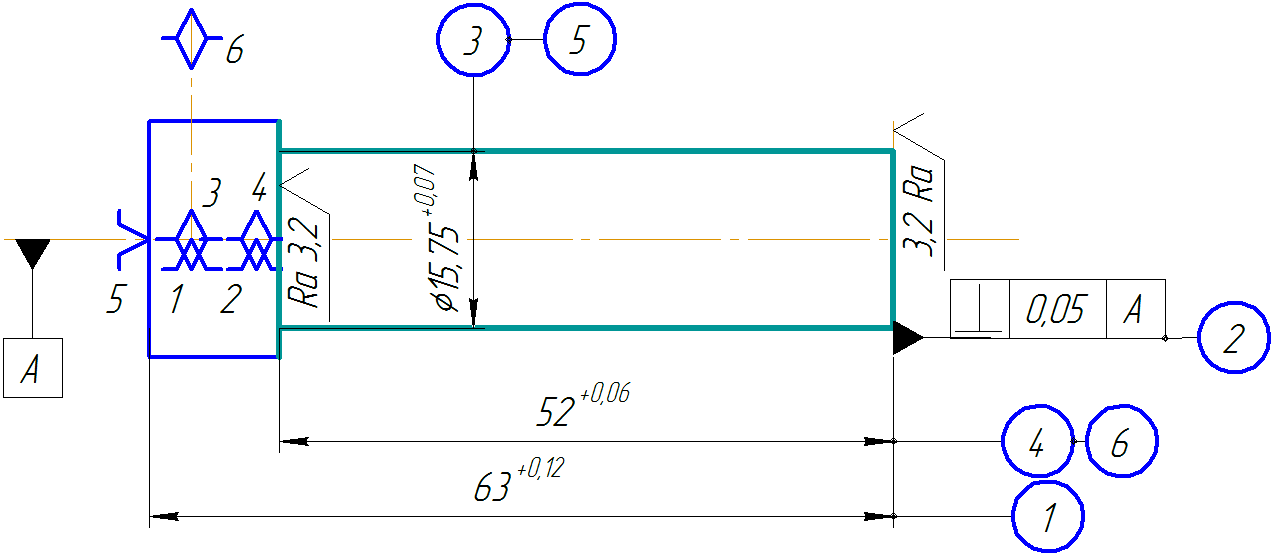

Установ 1 (рисунок 5.4):

1) підрізання торця напівчистове з витримкою розміру 63,5+0,4мм.

2) підрізання чистове з витримкою розміру 63+0,12 мм, шорсткістю Ra3,2 та допуском перпендикулярності відносно осі в межах 0,05 мм.

3)виготовлення центрового отвору, піджим рухомим центром;

4) точіння чорнове поверхні 3, забезпечити діаметр Ø17+0,24;

5) підрізання чорнове поверхні 6, забезпечити розмір 52 мм, Ø20 в межах допуску 0,4 мм;

6) точіння чистове поверхні 3, забезпечити діаметр Ø15,75+0,07;

7) підрізання чистове поверхні 6 – забезпечити розмір 52 мм, Ø20 в межах допуску 0,06 мм, шорсткість поверхні 6 – Ra3,2.

8) Підрізання галтелі, виготовлення фаски, зняття гострих крайок.

Рисунок 5.4 – Установ 1, операція 005

Установ 2 (рисунок 5.5):

1) підрізання торця напівчистове з витримкою розміру 62,5+0,4 мм;

2) підрізання чистове з витримкою розміру 62+0,12 мм, шорсткістю Ra3,2 та допуском перпендикулярності відносно осі в межах 0,05 мм;

3)виготовлення центрового отвору;

3) точіння чорнове поверхні 4, забезпечити діаметр Ø17+0,24;

4) підрізання чорнове поверхні 5, забезпечити розмір 6 мм, Ø20 в межах допуску 0,4 мм;

5) точіння чистове поверхні 4, забезпечити діаметр Ø15,75+0,07;

6) підрізання чистове поверхні 5, забезпечити розмір 7 мм, Ø20 в межах допуску 0,06 мм, шорсткість поверхні 5 – Ra3,2.

7)

обточування тонке поверхні 4 з забезпеченням

розміру Ø15k7(![]() ).

).

8) підрізання галтелі, виготовлення фаски, зняття гострих крайок.

Рисунок 5.5 – Установ 2, операція 005

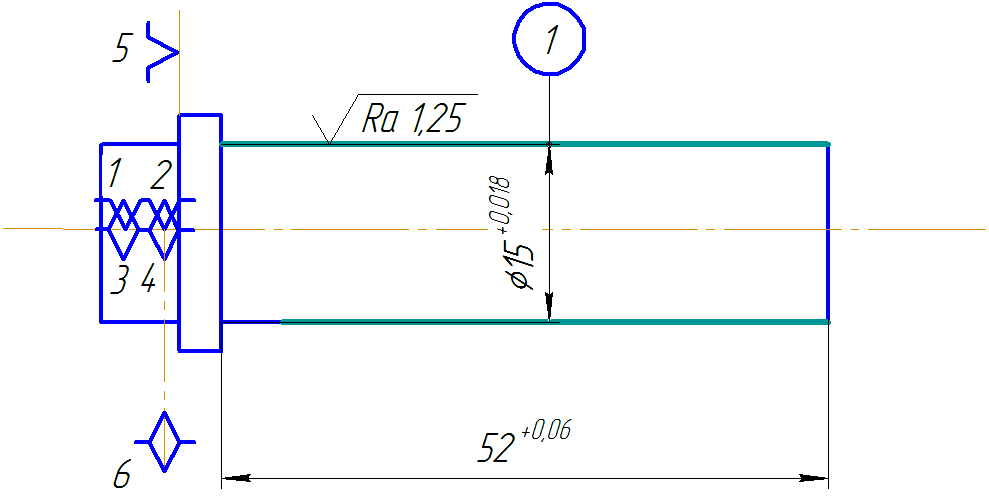

Установ 3 (рисунок 5.6) –з піджимом рухомим центром: обточування тонке поверхні 3з забезпеченням розміру Ø15k7( ).

Рисунок 5.6 – Установ 3, операція 005

Обладнання: токарно-гвинторізний верстат моделі 16Б16А.

Пристрій: трьохкулачковий патрон, рухомий центр.

Різальний інструмент: різець токарний підрізний з пластиною твердого сплаву Т5К6 – для чорнового та чистового точіння [42], різець токарний прохідний з пластиною з твердого сплаву Т30К4 для тонкого точіння, різець токарний підрізний відігнутий лівий з пластиною твердого сплаву Т5К6 для чистового точіння.

Засоби контролю: штангенциркуль ШЦ-125-0,05 ГОСТ 166-89 та мікрометр типу МЗ по ГОСТ 6507 - 90.

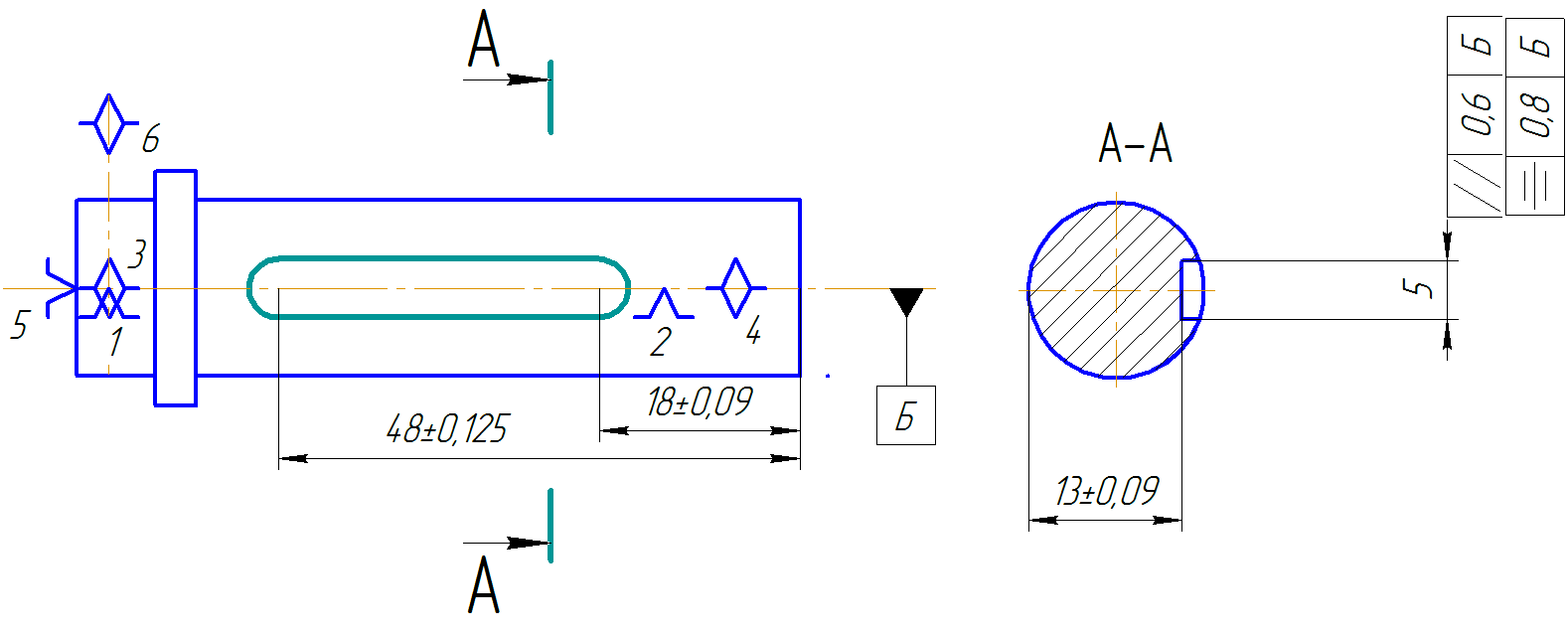

Операція 010 Вертикально-фрезерна

Мета операції: проточити шпонковий паз.

Кількість установів – 1.

Зміст операції: фрезерування шпонкового пазу чорнове з забезпеченням розмірів 5х4х30 по Js12 , симетричність в межах допуску 0,8 мм, паралельність в межах допуску 0,6 мм, шорсткість поверхні Ra 6,3. Ескіз операції зображений на рисунку 5.7.

Рисунок 5.7 – Ескіз операції 010

Обладнання: вертикально-фрезерний верстат моделі 6Т104

Вибір пристрою: лещата самоцентруючі з призматичними губками.

Різальний інструмент: шпонкова фреза з циліндричним хвостовиком, діаметр 5е8, число зубців – 2, довжина 42 мм, довжина робочої частини 8 мм, ГОСТ 9140-78.

Засоби контролю: спеціальні пристрої з використанням індикаторів годинникового типу ИЧ50 - по ТУ 2-034-611-84, ГОСТ 577-68 та

Операція 015 Термічна

Термічна обробка – загартовування, відпуск.

Операція 020 Шліфувальна.

Кількість установів – 2

Установ 1.

Перехід 1: шліфувати поверхню 5, витримуючи розмір Ø15-0,014 мм, шорсткість поверхні Ra = 1,25 мкм.

Установ 2.

Перехід 1: шліфувати поверхню 2, витримуючи розмір Ø15-0,014 мм, шорсткість поверхні Ra = 1,25 мкм.

Обладнання: верстат круглошліфувальний з шпинделем моделі 3к227В.

Базування здійснюється в центрах.

Ріжучий інструмент: круг шліфувальний ельборовий ГОСТ 17123-19 (Д=43, Д=100).

Вимірювальний інструмент: штангенциркуль ШЦ І-125-0,02-1 ГОСТ 166-89, мікрометр МК 75-1 ГОСТ 6507-90.

025 – контроль ВТК.