- •1.Введение.

- •2. Свойства отечественных алюминиевых сплавов д16 и в95, применяемых в самолётостроении.

- •Сплав д16.

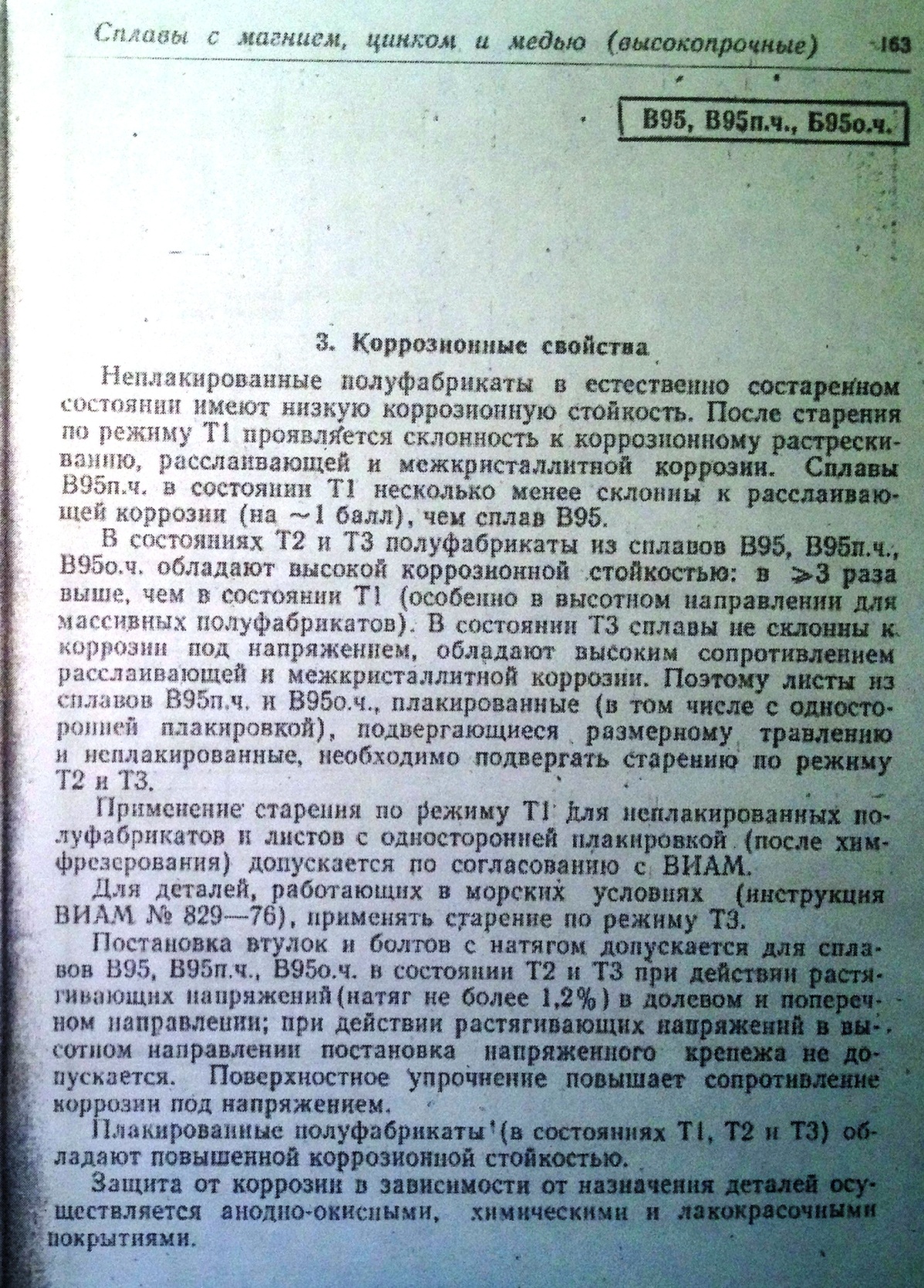

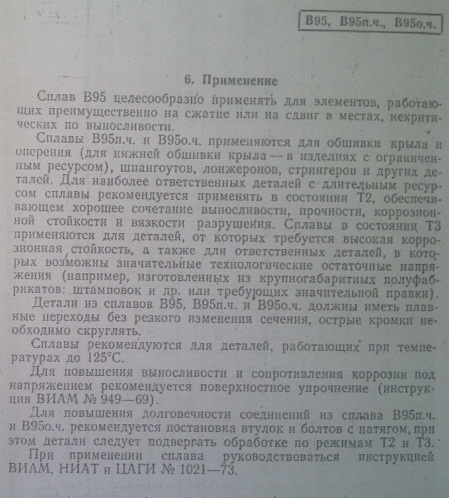

- •Сплав в95.

- •3. Анализ свойств полимерных композиционных материалов ( пкм ).

- •4.О коэффициенте безопасности конструкций из композиционных материалов

- •5. О сертификации.

- •6. Эксплуатационная живучесть элементов конструкции летательного аппарата, выполненных из композиционных материалов.

- •7. Коррозионная стойкость композиционных материалов.

- •1. Отсутствие пластических деформаций вплоть до разрушения;

- •2. Относительное удлинение при разрушении не превышает 0,5%.

- •16. Образование отверстий под крепёжные элементы методом раздвижки волокон.

- •17. Разрешительное письмо.

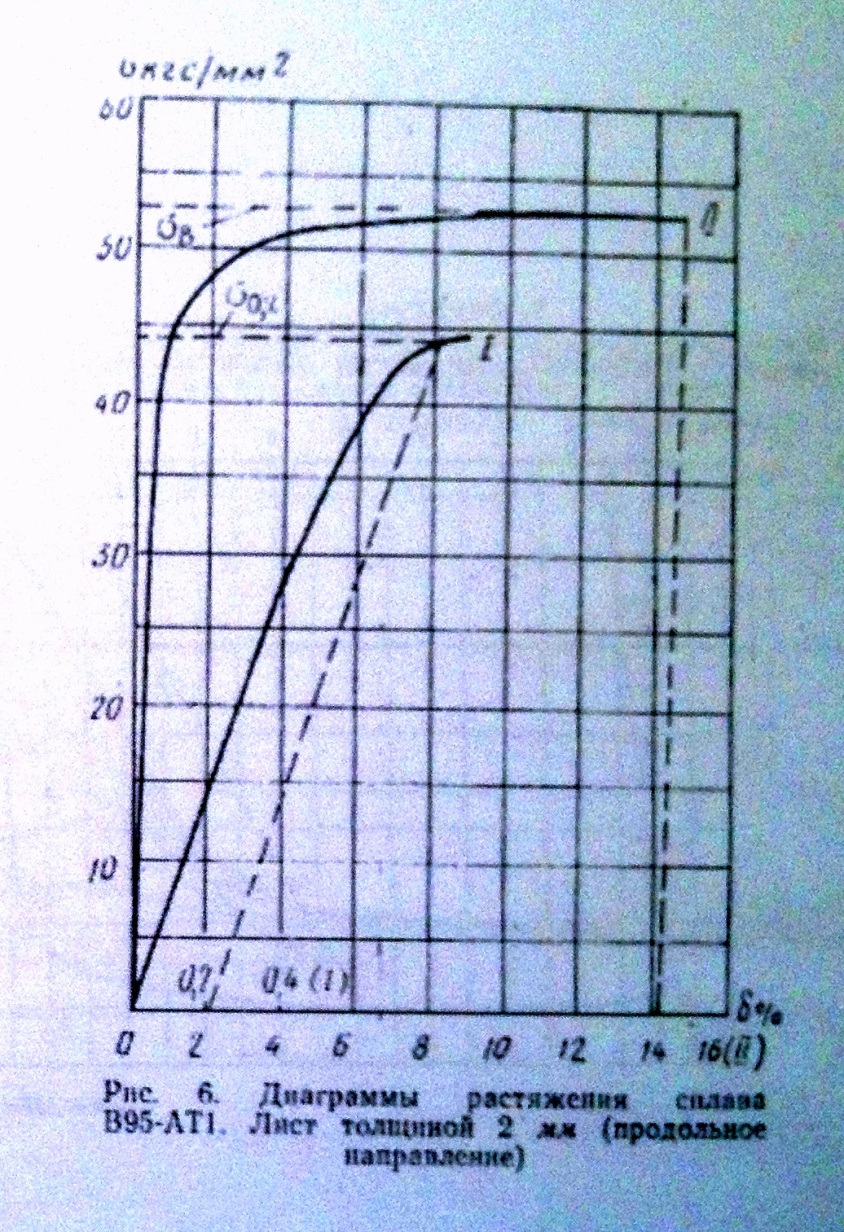

2. Свойства отечественных алюминиевых сплавов д16 и в95, применяемых в самолётостроении.

Так как композиционный материал является конкурентом алюминиевых сплавов, необходимо рассмотреть свойства наиболее применяемых в отечественном самолетостроении сплавов Д16 и В95 и сопоставить эти свойства со свойствами композиционных материалов с целью выявления преимуществ последних. Ниже приводятся некоторые, но значимые, свойства Д16 иВ95.

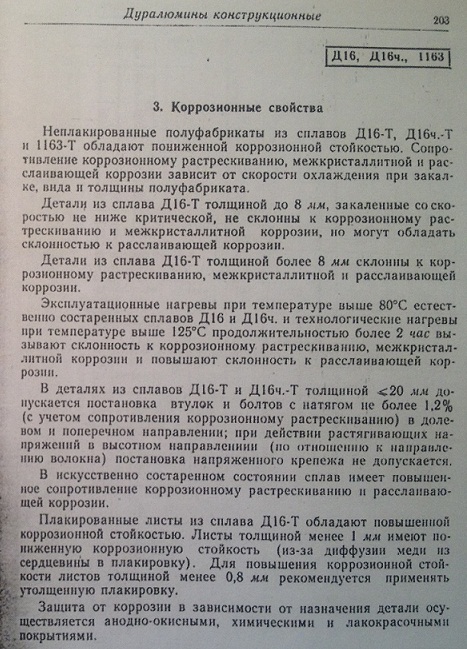

Сплав д16.

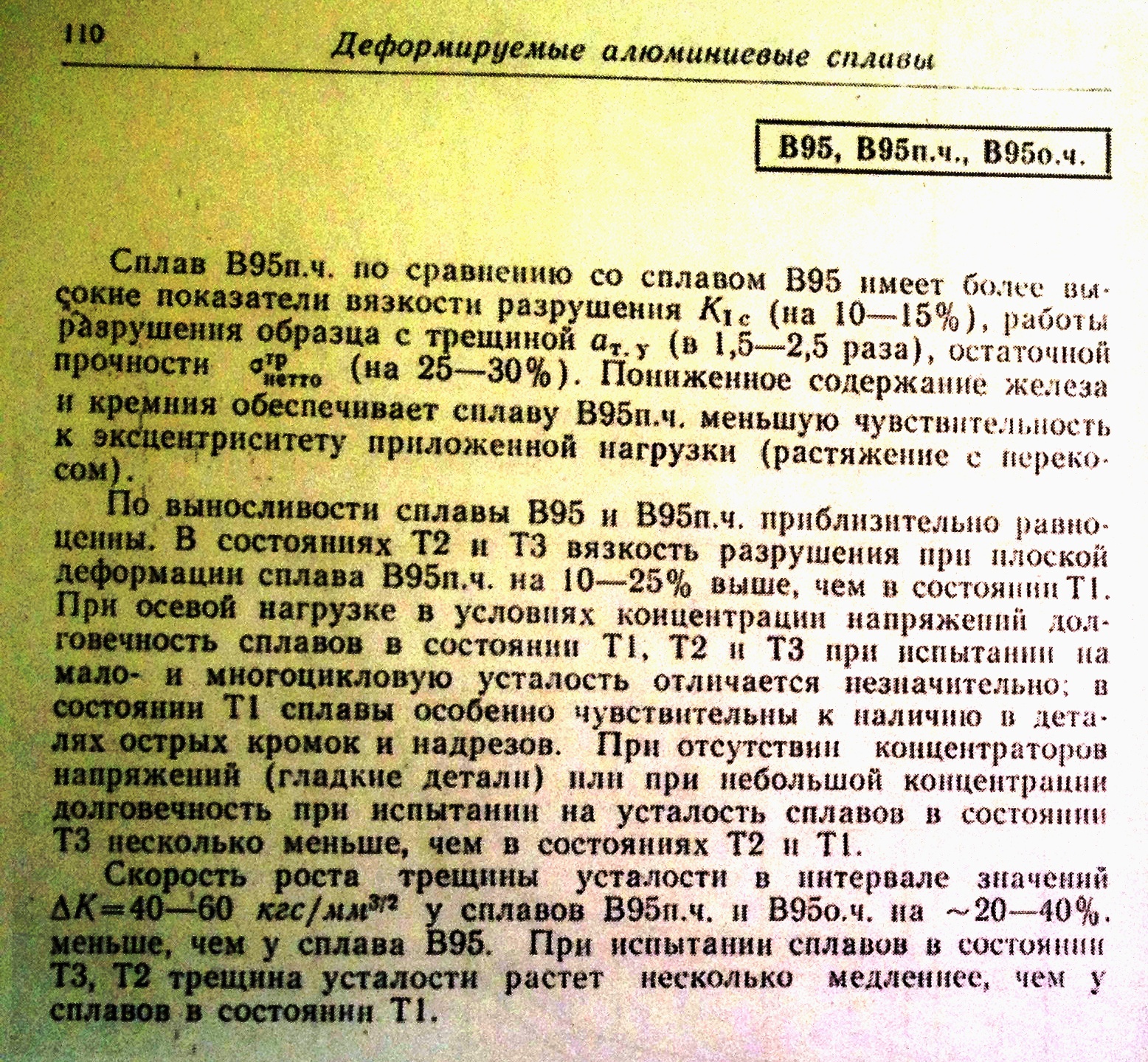

Сплав в95.

Механические свойства при температуре 200С.

Материалы |

|

Е , |

ε , % |

||||

|

|

|

2мм. |

2 6 мм. |

|||

Д16АТ ( 2мм.) |

44,0 |

35,0 |

|

6850 |

7000 |

17 |

|

Д16АТ ( = 6мм – 10мм ) |

44,0 |

28,0 |

19,0 |

|

|

19 |

|

В95п.ч.Т1 |

52,0 |

44,0 |

40,0 |

6800 |

6900 |

14 |

|

Основной вывод – данные материалы пластичны.

Плотность

Д16 и В95:

= 2,78

3. Анализ свойств полимерных композиционных материалов ( пкм ).

При применении в качестве конструкционных материалов ( ПКМ ), имеющих резкую анизотропию прочностных и упругих характеристик, особую важность приобретает анализ свойств ПКМ и соответствие этих свойств тем условиям нагружения, которые действуют в процессе эксплуатации изделия на конкретные элементы конструкции. Без анализа свойств ПКМ невозможно определить перспективу и эффективность применения композиционных материалов в определенном типе конструкции: трехслойной, подкрепленной или монолитной. Анализ свойств ПКМ является важным потому, что в каждом типе конструкции нагрузка воспринимается различно, что является характерным только для рассматриваемой конструкции.

В трехслойной конструкции нагрузка растяжения, сжатия и сдвига в плоскости обшивки воспринимается только обшивкой независимо от вида заполнителя ( соты, пенопласт, заполнитель из микросфер и т. д. ),роль которого заключается в поддерживании обшивки от местной потери устойчивости.

В подкрепленной конструкции нагрузка распределяется по ее элементам следующим образом: пояса лонжеронов и стрингеры воспринимают нормальную нагрузку ( нагрузку растяжения или сжатия ), а обшивка- касательную ( нагрузку от сдвига ), причем и между этими элементами нагрузка распределяется пропорционально их модулям упругости. В подкрепленной конструкции композиционный материал предоставляет конструктору возможность распределить нагрузку для каждого элемента наиболее эффективно.

При действии на конструкцию комбинации нагрузок: (растяжения или сжатия ) по осям X ( направление вдоль основы ленты ) и У ( направление вдоль утка ) и сдвига в плоскости ХУ , предельное состояние пакета можно определить по критерию Цая-Хилла:

где : в числителях – действующие напряжения, а в знаменателях – пределы прочности по соответствующим направлениям.

При

действии на конструкцию только

и

и

формула

упрощается и принимает вид :

формула

упрощается и принимает вид :

1,

обозначив R

=

1,

обозначив R

=

, получим

=

, получим

=

.

.

При

R

= 0

( при отсутствии

- сдвигающих нагрузок ), значения

и

( свойства алюминиевого сплава Д16Т по

удельному весу приведены к свойствам

композиционного материала ) соответствуют

( свойства алюминиевого сплава Д16Т по

удельному весу приведены к свойствам

композиционного материала ) соответствуют

=

(

=

(

в случае одноосного нагружения при

действии нагрузки под углом

к направлению основы ленты.

в случае одноосного нагружения при

действии нагрузки под углом

к направлению основы ленты.

Рассмотрим два материала : Д16Т и углепластик КМУ- 3. Их характеристики приведены ниже.

;

Для

Д16Т :

Удельный вес (

) = 2,78

;

Для

Д16Т :

Удельный вес (

) = 2,78

(

);

(

);

Предел прочности при растяжении σ 44 ; Модуль упругости при растяжении Е 7200 ;

Предел

прочности при сжатии

32

; Предел прочности при сдвиге τ

19

;

32

; Предел прочности при сдвиге τ

19

;

Предел прочности при сдвиге τ 19 ; Модуль сдвига G 2700 ;

Коэффициент Пуассона 0,33.

Для

углепластика КМУ- 3

:

1,47

;

80

;

17500

;

17500

;

600

;

600

;

40

;

40

;

8,0

;

8,0

;

550

;

550

;

0,300 ;

0,300 ;

0,010286.

Все данные приведены при

0,010286.

Все данные приведены при

(

т. е. нагрузка действует вдоль основы

).

(

т. е. нагрузка действует вдоль основы

).

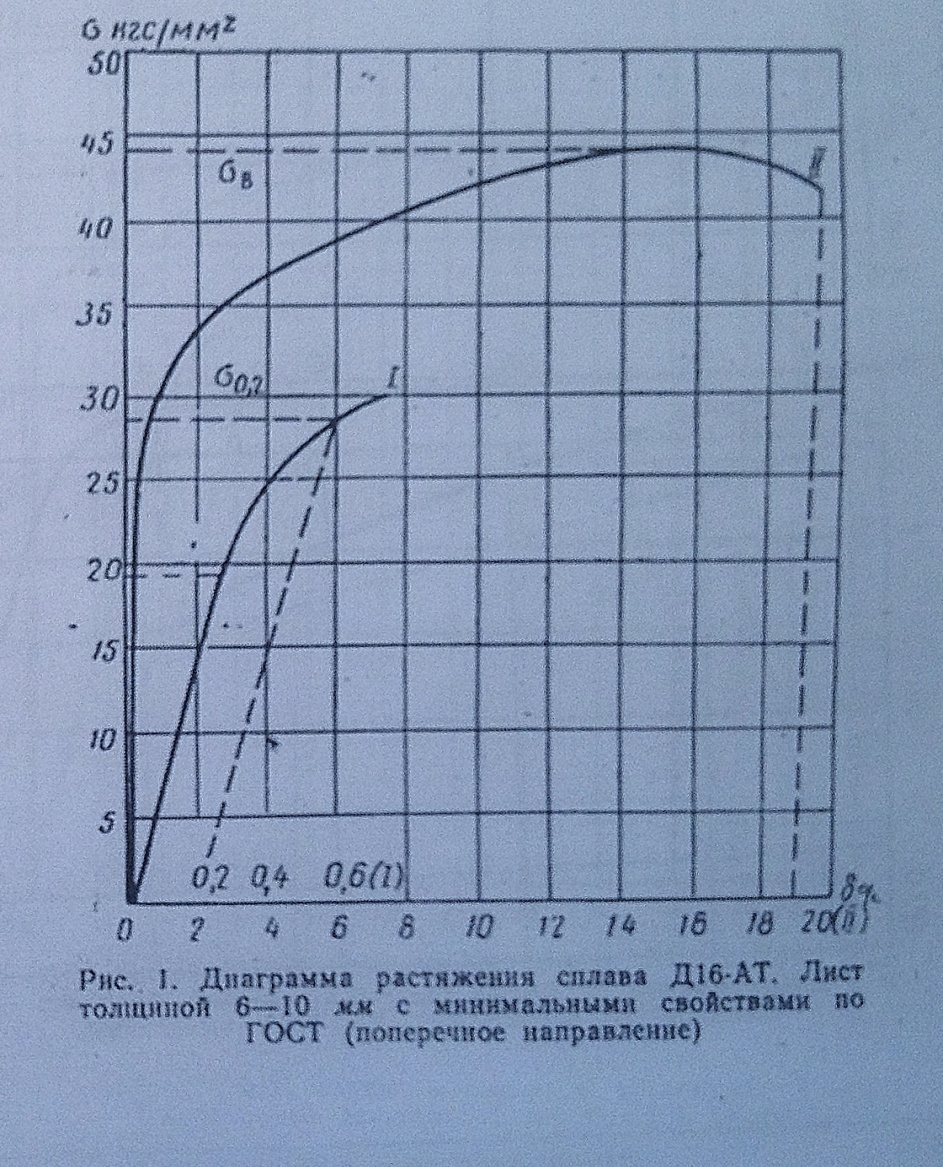

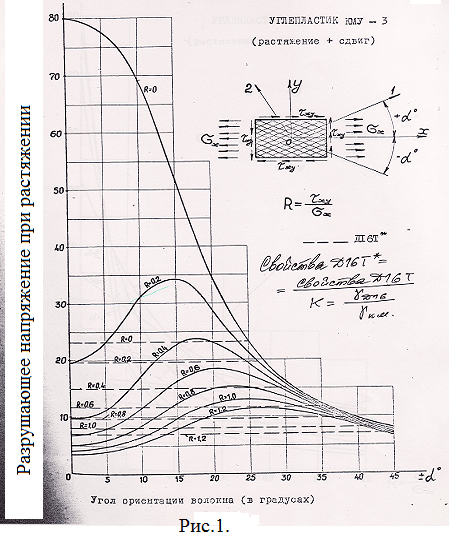

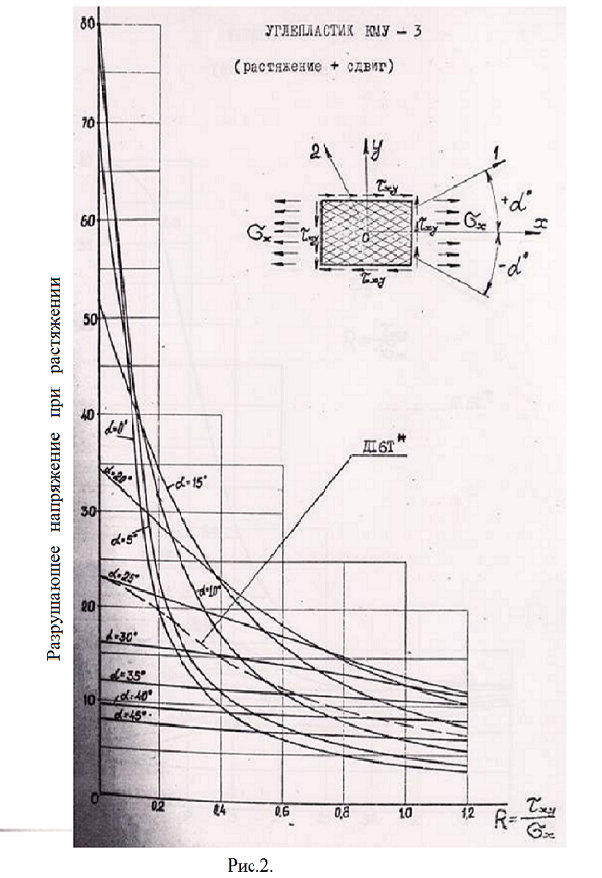

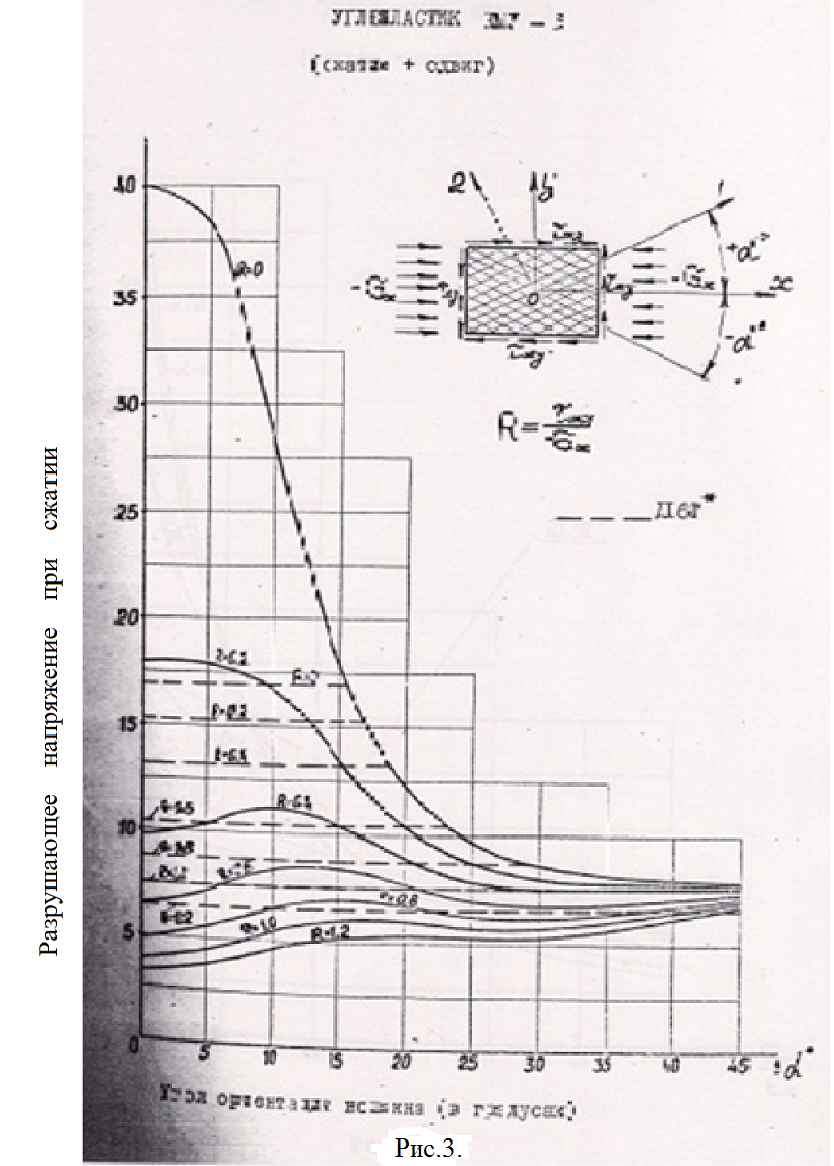

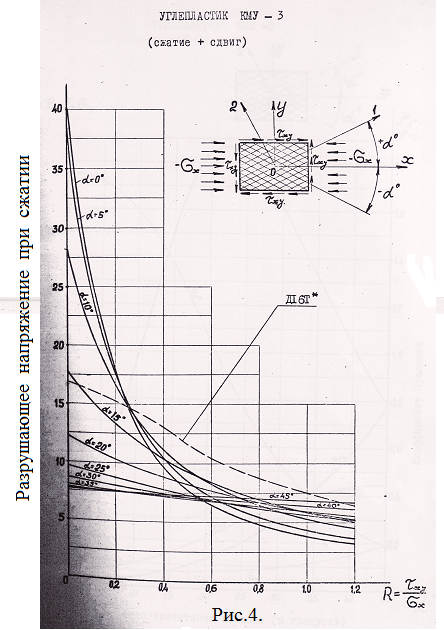

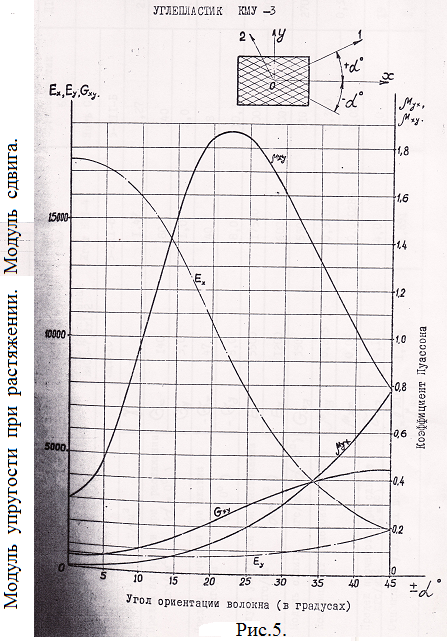

На

Рисунках ( 1 – 5 )

показаны, полученные расчетами в НИО–3

ЦАГИ

48

,

разрушающие значения

при

растяжении ( Рис.1, Рис.2. ) и при сжатии (

Рис.3, Рис.4 ) в зависимости от

и от R

; модули упругости

; модуль сдвига

; модуль сдвига

и коэффициенты Пуассона

и коэффициенты Пуассона

в зависимости от .

Размерности для

в зависимости от .

Размерности для

.

Графики данных рисунков характеризуют

резкую анизотропию свойств композиционного

материала в зависимости от угла приложения

нагрузки и от комбинации нормальных и

сдвигающих

усилий. Конструктор должен знать эти

зависимости и учитывать их при выборе

конструктивно-силовой схемы агрегатов

из КМ.

.

Графики данных рисунков характеризуют

резкую анизотропию свойств композиционного

материала в зависимости от угла приложения

нагрузки и от комбинации нормальных и

сдвигающих

усилий. Конструктор должен знать эти

зависимости и учитывать их при выборе

конструктивно-силовой схемы агрегатов

из КМ.

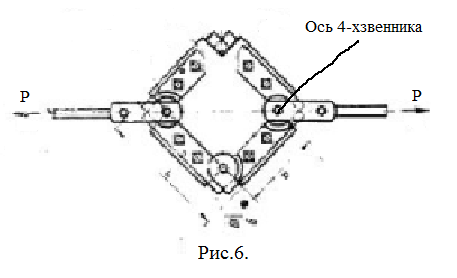

На

Рис.6. изображён вид приспособления (

рамка, состоящая из 4-х звеньев ), в котором

испытываются образцы для определения

прочности на сдвиг в плоскости листа в

соответствии с

.

Данный метод является самым распространённым

методом, но у него есть ряд особенностей,

которые необходимо неукоснительно

соблюдать. 1.

Конструкция рамки ( см. Рис.6 ) должна

быть такой, чтобы оси перемещения всех

4-х звеньев располагались точно в углах

рабочего поля испытуемого образца. В

ГОСТ 24778 – 81 это требование указано. На

практике очень распространены неправильные

конструкции рамок – не соблюдаются

требования ГОСТ, что приводит к

ошибочному

определению прочности на сдвиг, за

которым следуют неправильные выводы.

2.

Рамка в сборе состоит из 2-х рамок, которые

стягиваются между собой болтами, зажимая

образец. Необходимо обеспечить условие,

при котором не

происходило

бы разрушение образца от того, что

нагрузка от рамки на образец передаётся

смятием отверстия в образце. Это

достигается путём изготовления насечки

на зажимающие поверхности оснастки и

путём увеличения диаметра отверстий

в

образце под зажимающие болты оснастки.

Изготовленная насечка должна оставлять

отпечаток на 100% поверхности в районе

зажатия образца. Это не всегда соблюдается.

Зажатие образца можно осуществлять при

помощи плавающих втулок с насечками.

Это позволит отслеживать неровности

поверхностей образца. Автор в 1985 году

спроектировал 2 рамки с плавающими

втулками с рабочим полем 200 х 200мм и 400 х

400мм., на которых в ЦАГИ проводились

испытания образцов из углепластика. В

настоящее время данные рамки находятся

в ЦАГИ. 3.

При испытании образцов не должно

происходить потеря устойчивости образца

вплоть до его разрушения. 4.

Образец не должен быть с маленьким

рабочим полем, при котором сказывается

краевой эффект рамки, искажающий

напряженное состояние образца. Рабочее

поле 200 х 200мм. – хорошее рабочее поле.

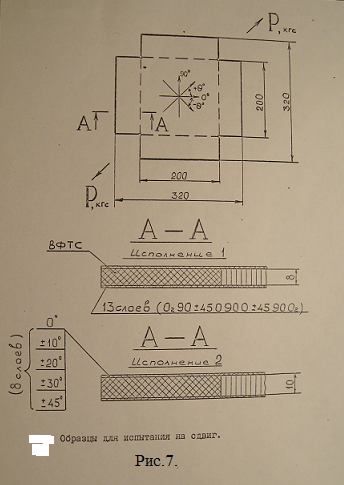

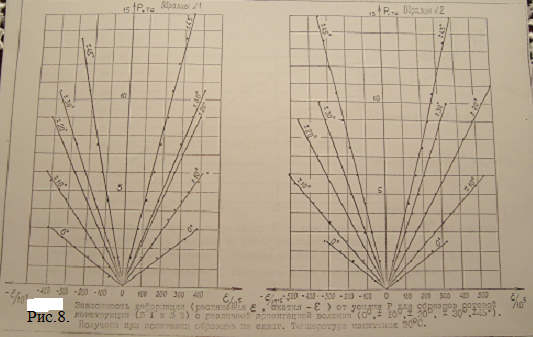

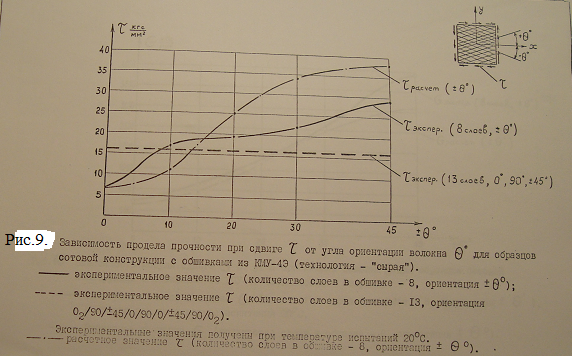

Меньше этого лучше не брать. На Рисунках

7 – 10 показаны результаты испытаний в

ЦАГИ на сдвиг образцов из углепластика

КМУ – 4Э с различными схемами укладок.

Испытания проводились в рамке с рабочим

полем 200 х 200мм. Общий вид образцов показан

на Рис.7. На Рис.8. представлены для двух

образцов показания тензодатчиков,

наклеенных по диагоналям рабочего поля.

Одни датчики показывали удлинения ( +ε

), другие – укорочение ( ε

). Показания линейные для всех укладок,

что говорит об отсутствии потери

устойчивости.

.

Данный метод является самым распространённым

методом, но у него есть ряд особенностей,

которые необходимо неукоснительно

соблюдать. 1.

Конструкция рамки ( см. Рис.6 ) должна

быть такой, чтобы оси перемещения всех

4-х звеньев располагались точно в углах

рабочего поля испытуемого образца. В

ГОСТ 24778 – 81 это требование указано. На

практике очень распространены неправильные

конструкции рамок – не соблюдаются

требования ГОСТ, что приводит к

ошибочному

определению прочности на сдвиг, за

которым следуют неправильные выводы.

2.

Рамка в сборе состоит из 2-х рамок, которые

стягиваются между собой болтами, зажимая

образец. Необходимо обеспечить условие,

при котором не

происходило

бы разрушение образца от того, что

нагрузка от рамки на образец передаётся

смятием отверстия в образце. Это

достигается путём изготовления насечки

на зажимающие поверхности оснастки и

путём увеличения диаметра отверстий

в

образце под зажимающие болты оснастки.

Изготовленная насечка должна оставлять

отпечаток на 100% поверхности в районе

зажатия образца. Это не всегда соблюдается.

Зажатие образца можно осуществлять при

помощи плавающих втулок с насечками.

Это позволит отслеживать неровности

поверхностей образца. Автор в 1985 году

спроектировал 2 рамки с плавающими

втулками с рабочим полем 200 х 200мм и 400 х

400мм., на которых в ЦАГИ проводились

испытания образцов из углепластика. В

настоящее время данные рамки находятся

в ЦАГИ. 3.

При испытании образцов не должно

происходить потеря устойчивости образца

вплоть до его разрушения. 4.

Образец не должен быть с маленьким

рабочим полем, при котором сказывается

краевой эффект рамки, искажающий

напряженное состояние образца. Рабочее

поле 200 х 200мм. – хорошее рабочее поле.

Меньше этого лучше не брать. На Рисунках

7 – 10 показаны результаты испытаний в

ЦАГИ на сдвиг образцов из углепластика

КМУ – 4Э с различными схемами укладок.

Испытания проводились в рамке с рабочим

полем 200 х 200мм. Общий вид образцов показан

на Рис.7. На Рис.8. представлены для двух

образцов показания тензодатчиков,

наклеенных по диагоналям рабочего поля.

Одни датчики показывали удлинения ( +ε

), другие – укорочение ( ε

). Показания линейные для всех укладок,

что говорит об отсутствии потери

устойчивости.

Анализируя изменение свойств КМ , можно сделать следующие выводы:

1.Рассмотренный

КМ ( Рис.1-5 ) обладает резкой анизотропией

свойств, т. е. высокому значению σ при

растяжении (80

) соответствует низкое значение τ ( 4,0

). Для угла 45 градусов σ

8,0

, а τ

25

2.При

R

> 0 имеет место резкое уменьшение

допускаемого значения σ при растяжении.

Так при R0,2

( т. е. сдвиг составляет 20% от растяжения

) и при

σ допускаемое при растяжении составляет

34

. Для этой комбинации нагрузок ориентация

основы под углом 150

является наиболее рациональной. Для

Д16Т допускаемое σ

20

.Применение КМУ- 3 позволит в 1,7 раза

уменьшить вес конструкции по сравнению

с применением Д16Т.

σ допускаемое при растяжении составляет

34

. Для этой комбинации нагрузок ориентация

основы под углом 150

является наиболее рациональной. Для

Д16Т допускаемое σ

20

.Применение КМУ- 3 позволит в 1,7 раза

уменьшить вес конструкции по сравнению

с применением Д16Т.

3.При

R=1,0

оптимальный угол ориентации основы

220,

а коэффициент уменьшения веса конструкции

будет

1,67.

1,67.

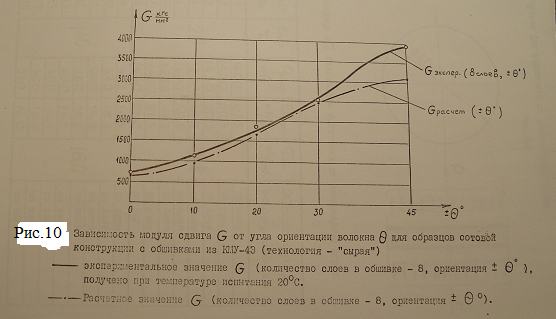

4.Для

ориентации

±450

имеет место незначительное изменение

σ

во всем диапазоне R

0

1,2. Это характеризует эффективную работу

такой ориентации основы при комбинированном

нагружении подкрепленной конструкции,

состоящей из обшивки и продольных

элементов. В данной конструкции в обшивке

должна быть ориентация основы ± 450,

а в продольных элементах – 00.

Это позволит наиболее эффективно

распределить нагрузку по элементам

конструкции. Распределение произойдет

пропорционально модулям упругости. Е0

17500 Е

45

2000

( см. Рис. 5. ) т. е. на продольные элементы

уйдет нормальных усилий в 8,75

раз больше, чем на обшивку. Кроме этого

обшивка с ориентацией ±450

имеет

максимальный

модуль сдвига ( G

4200

,

для Д16Т

G

2700

) а, следовательно, и максимальную

жесткость при кручении, т. е. минимальные

углы закрутки.

Е

45

2000

( см. Рис. 5. ) т. е. на продольные элементы

уйдет нормальных усилий в 8,75

раз больше, чем на обшивку. Кроме этого

обшивка с ориентацией ±450

имеет

максимальный

модуль сдвига ( G

4200

,

для Д16Т

G

2700

) а, следовательно, и максимальную

жесткость при кручении, т. е. минимальные

углы закрутки.

5.Высокую эффективность применения КМ можно получить в конструкции, нагруженной или только нормальными нагрузками ( растяжения или сжатия ) или в комбинированно-нагруженной конструкции, в которой сдвиг не превышает 10-15% нормальных нагрузок.

6.Выбор типа конструкции, а особенно трехслойной конструкции с обшивкой, работающей на все виды нагрузок одновременно, должен быть обоснован и взаимосвязан с характеристиками КМ. Ошибка в выборе типа конструкции может привести к недостаточной весовой эффективности и даже к ее потере.

Анализируя

свойства КМ и эффективность применения

его в качестве конструкционного материала

необходимо остановиться еще на одном

вопросе – определить ту нижнюю границу

эксплуатационных напряжений

.,

ниже которой коэффициент весовой отдачи

больше 1,0 , т. е. конструкция из КМ тяжелее

конструкции из алюминиевого сплава. В

качестве примера можно рассмотреть два

материала : алюминиевый сплав 01420

и углепластик КМУ

– 4Э.

Для КМУ-4Э принимается коэффициент

безопасности

.,

ниже которой коэффициент весовой отдачи

больше 1,0 , т. е. конструкция из КМ тяжелее

конструкции из алюминиевого сплава. В

качестве примера можно рассмотреть два

материала : алюминиевый сплав 01420

и углепластик КМУ

– 4Э.

Для КМУ-4Э принимается коэффициент

безопасности

2,

так как согласно статистическим данным

коэффициент вариации ϑ

14%

( о зависимости (

ϑ )

будет сказано ниже ). Удельный вес

2,

так как согласно статистическим данным

коэффициент вариации ϑ

14%

( о зависимости (

ϑ )

будет сказано ниже ). Удельный вес

Определим нижнюю границу

Определим нижнюю границу

14

.

14

.

В

данной формуле : Для

материала 01420

принято то, что при максимальной

эксплуатационной нагрузке в конструкции

не должно возникать остаточных деформаций

, т. е. напряжение не должно превышать

предела пропорциональности (

σпц.

),

которое равно 22

, а предел прочности

равен 42

, поэтому коэффициент безопасности

1,91.

Удельный вес

1,91.

Удельный вес

.

.

14

уровень

эксплуатационных напряжений, при котором

замена 01420 на КМУ- 4Э в весовом отношении

равнозначна. Если в конструкции из КМ

< 14

, то эта конструкция тяжелее,

чем

из 01420, а также значительно дороже.

Спроектировать конструкцию с

> 14

по критериям эксплуатационной живучести

очень не просто ( об этом будет сказано

ниже ). Повышению

< 14

, то эта конструкция тяжелее,

чем

из 01420, а также значительно дороже.

Спроектировать конструкцию с

> 14

по критериям эксплуатационной живучести

очень не просто ( об этом будет сказано

ниже ). Повышению

коэффициента вариации (

коэффициента вариации (

и

уменьшение коэффициента безопасности

(

). Это возможно при принятии мер,

направленных на получение стабильных

прочностных характеристик материала

и конструкции ( автоматизация

технологических процессов, пооперационный

контроль на всех этапах создания

конструкции и материала ).

и

уменьшение коэффициента безопасности

(

). Это возможно при принятии мер,

направленных на получение стабильных

прочностных характеристик материала

и конструкции ( автоматизация

технологических процессов, пооперационный

контроль на всех этапах создания

конструкции и материала ).