- •В. И. Подлесных теория организации

- •Сведения об авторе:

- •Isbn 5-8110-0067-7 «Бизнес-пресса», 2003

- •Раздел 1. Основы теории организации глава 1.1. Введение в теорию организации

- •1.1.1. Понятие о теории организации

- •1. Организация представляет собой единство двух взаимосвязанных и взаимообусловленных сторон:

- •Организация организаций — вот что представляет собой теория организаций

- •1.1.2. Предмет и метод теории организации

- •1.1.3. Сущность теории организации

- •1.1.4. Основные категории теории организации

- •Глава 1.2. Эволюция и становление теории организации

- •1.2.1. Классическая теория организации

- •1.2.2. Неоклассическая теория организации

- •1.2.3. Современная теория организации

- •1.2.4. Анализ и синтез этапов развития теории организации

- •Раздел 2. Современная система взглядов на теорию организации

- •Глава 2.1. Организация, система, структур, связи

- •2.1.1. Социальные организации

- •2.1.2. Понятие и общая характеристика систем

- •2.1.3. Структура и методы ее описания

- •2.1.4. Связи и их характеристика. Применение графов для анализа и синтеза структуры систем

- •Глава 2.2, современные тенденции развития теории организации

- •2.2.1. Общая теория систем и ее применение в теории организации

- •2.2.2. Методология системного подхода в теории организации

- •2.2.3. Применение ситуационного подхода в теории организации

- •2.2.4. Новые формы организаций в структуре экономики России

- •Раздел 3. Синергетика и новые подходы к теории организации

- •Глава 3.1. Синергетический подход к исследованию социально-экономических систем

- •3.1.1. Понятие и методологическая сущность синергетики

- •3.1.2. Проблема взаимосвязи хаоса и сложности в организационных системах

- •3.1.3. Самоорганизация систем в природе и обществе

- •3.1.4. Нелинейность и новая концепция теории организации и управления

- •Глава 3.2. Гармоническое развитие организаций

- •3.2.1. Природа золотого сечения

- •3.2.2. Методология системно-гармонического развития организаций

- •3.2.3. Модель гармонического развития организации'

- •3.2.4. Энтропийно-гармоническая норма организации систем1

- •Раздел 4. Законы и принципы организации глава 4.1. Законы организации

- •4.1.1. Закон синергии

- •4.1.2. Закон самосохранения

- •4.1.3. Закон единства анализа и синтеза

- •Глава 4.2. Принципы организации

- •4.2.1. Общесистемные принципы организации

- •3. Принцип

- •7. Принцип

- •4.2.2. Принципы построения социально-экономических систем

- •4.2.3. Принципы организации деловых процессов

- •Раздел 5. Организация деловых процессов и производственныхсистем

- •Глава 5.1. Проектирование производственных систем

- •5.1.1. Понятие и организация производственного процесса в пространстве

- •5.1.2. Пути совершенствования производственной структуры предприятия

- •5.1.3. Макропроектирование пс

- •5.1.4. Инженерное проектирование пс

- •Глава 5.2. Методы оценки уровня организации производственных систем

- •5.2.1. Базовая модель оценки уровня организации пс

- •5.2.3. Оценка рациональности функционального построения пс

- •5.2.4. Оценка степени полноты и рациональности использования элементного состава пс

- •Раздел 6. Организационное проектирование

- •Глава 6.1. Реорганизация процессов в социально-экономических системах

- •6.1.1. Концепция, понятие и содержание реинжиниринга

- •6.1.2. Предпосылки появления реинжиниринга

- •6.1.3. Принципы реинжиниринга организации

- •6.1.4. Информационные технологии при проведении реорганизации

- •Глава 6.2. Организация и содержание работ по проектированию организационных структур

- •6.2.1. Организационная структура и факторы, ее определяющие

- •6.2.2. Недостатки действующих структур управления и требования, предъявляемые к их построению

- •6.2.3. Концепция и базовая модель организационного проектирования

- •Глава 6.3. Формирование и развитие организационной культуры

- •6.3.1. Понятие, содержание и базовая модель формирования и развития организационной культуры

- •6.3.2. Функциональное построение организационной культуры

- •6.3.3. Элементное обеспечение и механизм формирования организационной культуры

- •6.3.4. Комплексная оценка уровня организационной культуры

- •Раздел 7. Управление процессом организационного развитиясоциально-экономических систем

- •Глава 7.1. Перспективные направления организационного развития систем

- •7.1.1. Новое организационно-управленческое мышление

- •7.1.2. Концепция структурного реформирования организации

- •7.1.3. Классификация и анализ внутрипроизводственных резервов и пути их реализации

- •7.1.4. Рациональное использование рабочего времени

- •Глава 7.2. Субъекты и объекты организаторской деятельности

- •7.2.2. Управление процессом организаторской деятельности

- •7.2.3. Проблемы преодоления сопротивления организационной перестройке

- •7.2.4. Руководитель — организатор трудового коллектива

5.1.4. Инженерное проектирование пс

Формирование структуры и количественного состава оборудования участка осуществляется на стадии инженерного проектирования ПС.

При инженерном проектировании цехов, участков, групповых потоков выполняют следующие расчеты.

1. Определяют расчетное число станков S взаимозаменяемым группам оборудования согласно номенклатурному перечню деталей d, закрепленных за участком (линией). Расчетпроизводят по формуле

iдеК — коэффициент, учитывающий затраты на подготовительно- заключительные работы(Кп ^.= 1,01 — 1,2);twij — суммарная штучнаятрудоемкость выполнения совокупности операции по обработке /-той детали нау'-той группе оборудования, мин; Ne. — годовая программа ш. пуска /-той детали, шт.; Кв—коэффициент выполнения норм времени (Кв= 1,01 — 1,2); /v—годовой эффективный фонд рабочего времени одного станка у той группы,

![]()

•\

iдеD — число рабочих дней в году;/г— продолжительность рабочейсмены, ч; с — режим сменности по у' - той группе оборудования; Р.— планируемые потери времени на ремонт по у' - той группе оборудования

Устанавливают потребное число станков S —по группам обо рудования путем округления полученного значения S .до целого. При этом допускается 10%-ная перегрузка в расчете на один станок, напри мер, при £,= 1,1 5и=1; при Sp =1,2 Sn = 2; при S =2,2Sn = 2n т. д.

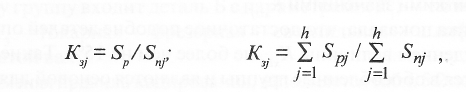

Рассчитывают

средние коэффициенты загрузки

оборудования

по группам К и участку

в целом К по следующим соотношениям:

где h — число групп оборудования на участке.

Экономически целесообразную загрузку устанавливают с учетом внутриучастковой (а по специальным и уникальным станкам и межучастковой) кооперации, то есть путем передачи некоторой части работ А с недогруженных по расчету станков на станки смежных групп с соответствующей коррекцией значений S и Sn для этих групп.

4.Рассчитывают потребную производственную площадь по отдельным участкам

норматив удельной производственной площади для у' -го станка, м2. Норматив учитывает площадь, занимаемую самим станком (определяется его габаритными размерами), отводимую для оснащения рабочего места, хранения деталей и под проходы (между станками, их рядами) и центральные магистрали цеха. Производственная площадь цеха равна сумме Fn .

Устанавливают состав вспомогательных участков, хозяйств и административно-управленческих служб цеха.

Рассчитывают потребную численность основных рабочих, в том числе по отдельным профессионально-квалификационным группам (по зависимости, аналогичной выражению 5 , причем предварительно рас считывают РД—действительный годовой фонд рабочего времени одного рабочего). По действующим нормативам и нормам устанавливают численность вспомогательных рабочих, ИТР, служащих и младшего обслуживающего персонала.

Определяют площадь, потребную для размещения вспомога тельных участков, хозяйств, управленческих служб и бытовых помещений цеха, используя специальные нормативы и нормы удельных площадей.

Устанавливают вид, состав и количество транспортных средств, потребных производственным вспомогательным участкам и хозяйствам цеха.

Разрабатывают принципиальную схему планировки цеха, то есть рационального размещения всех его структурных подразделений, а также рабочую планировку оборудования на участках с соблюдением норм расстояний, требований прямоточное и непрерывности с учетом правил охраны труда.

Методы оптимизации планировки оборудования на участках. Задача рациональной пространственной организации производственного процесса предполагает, в частности, оптимизацию планировки оборудования и рабочих мест на участках и многономенклатурных групповых поточных линиях.

Цель планировки оборудования участка — обеспечить максимальную прямоточность и непрерывность движения предметов в производстве.

Рациональной считается планировка оборудования, которая обеспечивает удобство разборки оборудования при ремонте и демонтаже, наличие площадок для размещения контрольных постов, тары, технологического оснащения и межоперационных заделов; удобство подачи смазочных и охлаждающих жидкостей; возможность применения многостаночного обслуживания; соблюдение правил техники безопасности. Планировка оборудования оказывает существенное влияние на длину транспортных путей изготовляемой продукции, на объем грузооборота цеха, участка или линии. С увеличением транспортного пути возрастает потребность в транспортных средствах, увеличиваются капитальные вложения в эти средства и расходы по их эксплуатации, что приводит к росту себестоимости продукции. Кроме того, увеличиваются длительность цикла их изготовления, объем и стоимость незавершенного производства цеха, а следовательно, вложения предприятия в оборотные средства.

Существуют три подхода к решению планировки: традиционный (расстановка в пределах рассматриваемой системы групп одноименных станков — токарных, фрезерных и т. д.), цепной (последовательная расстановка станков, связанных выполнением определенного набора деталеопераций), использование компьютерного моделирования.

Для цехов, участков и многономенклатурных поточных линий наиболее целесообразным критерием оптимальности решения рассматриваемой задачи является минимизация объема грузооборота продукции.