- •Г.А. Снесарев в.П. Тибанов в.М. Земляков Расчет механизмов кранов

- •Г.А. Снесарев в.П. Тибанов в.М. Земляков

- •1. Общие положения

- •Режимы эксплуатации

- •1.2. Расчетные нагрузки подшипников качения

- •1.2 Коэффициенты полезного действия

- •1.4 Электропривод Тип двигателя

- •Расчет на нагрев

- •1.5 Гидропривод

- •Пружина сжатия

- •Дисковый тормоз (рис. 4.)

- •1.7. Передаточные отношения и передаточные числа

- •1.8 Зубчатые передачи

- •1.9 Редукторы Тип редуктора

- •Выбор размера нормализованного редуктора

- •2.Механизм подъема

- •2.3. Канат

- •2.4. Барабан Основные размеры

- •2.5 Блоки

- •2.6 Подвески

- •2.7. Передаточное отношение привода

- •2.8 Редуктор

- •2.9. Тормоз

- •2.10 Муфты

- •2.11. Проверка выбранного двигателя

- •3.Механизм передвижения

- •3.1. Схемы

- •3.2 Вес крана

- •3.3. Колеса

- •3.4. Сопротивление передвижению механизмов с приводными колесами

- •3.5 Двигатель

- •3.6. Редуктор

- •3.7 Тормоз.

- •3.8 Муфта

- •4. Механизм поворота

- •4.1. Поворотная часть

- •4.2 Нагрузки на опорные узлы

- •4.3. Опорные детали.

- •4.4. Сопротивление повороту механизмов с приводными колесами.

- •4.5 Двигатель

- •4.6. Редуктор

- •4.7. Тормоз

- •4.8. Муфта предельного момента.

2.5 Блоки

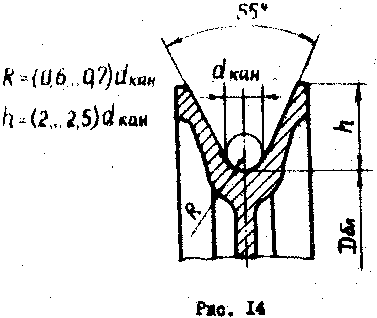

Основные размеры блока по дну ручья показаны на рис. 14.

Диаметр блока по дну ручья Dбл>=dкан(е-1), коэффициент е принимают по табл. 8. Диаметр блока для кранов интенсивного использования целесообразно принимать на 25% больше, чем получается по указанной формуле, Dбл следует выбирать из ряда чисел по табл. 6.

Диаметр

уравнительного блока Dур.бл≈Dбл.

Для одного крана желательно все блоки

унифицировать.

Диаметр

уравнительного блока Dур.бл≈Dбл.

Для одного крана желательно все блоки

унифицировать.

Подшипники блоков

Частота вращения отклоняющего блока, об/мин

nоткл.бл.=αV/(π(Dбл+dкан))

Радиальную нагрузку на подшипники отклоняющего блока определяют аналитически или графически в предположении, что в канате действует наибольшее натяжение Fмах.

Частота вращения наиболее быстроходного блока подвески крюка

nбл=V(α-1)/(π(Dбл+dкан))

Наибольшая нагрузка на подшипник блока полиспаста

Fп=2Fмах/zn,

где zn – число подшипников в блоку, обычно zn = 1(или 2) .

Эквивалентная динамическая нагрузка на подшипник блока

РЕ=FnVKB=Fn·1,2·1,3·KHE,

где KHE – коэффициент эквивалентности (см. табл.1);

V=1,2 – коэффициент вращения наружного кольца; КБ=1,3 – коэффициент безопасности.

Обычно, как более нагруженные, подшипники блоков подвески должны иметь большую грузоподъемность, однако, по соображениям унификации, подшипники всех блоков выбирают такими же, как и у блоков подвески.

2.6 Подвески

Крюки выбирают по ГОСТ 6627-66 в соответствии с грузоподъемностью и группой режима работы. Дополнительных расчетов крюка не требуется.

Упорные подшипники крюков выбирают по диаметру шейки крюка и статической грузоподъемности: C0>=FQ.

Ось блоков и траверсу крюка рассчитывают по условию отсутствия общих пластических деформаций при постоянной нагрузке. Коэффициент запаса прочности по отношению к текучести составляет 2..2,5. Опорные поверхности осей блоков, траверсы, а также проушины щек проверяют на смятке, если оси блоков и траверса крбка не совмещены.

2.7. Передаточное отношение привода

Частота вращения барабана, об/мин,

nбар=αV/(π(Dбар+dкан))

Необходимое передаточное отношение привода

t’=nдв/nбар

Полученное значение округляют до стандартного (см. п. 1.7) в меньшую сторону, если двигатель недогружен, и в большую, если он загружен полностью.

Применение открытых передач следует, по возможности, избегать.

Наибольшие передаточные отношения редукторов: цилиндрических и конически-цилиндрических двухступенчатых – 40, глобоидных – 63, планетарных двухступенчатых – 125, волновых – 315.

Фактическая скорость подъема

Vср=nдв·π ·(Dбар+dкан)/(i·α)

не должна отличаться от заданной более чем на 10%. Если допуск не соблюден, изменяют i или, что нежелательно, Dбар.

2.8 Редуктор

Крутящий момент на барабане

Tбар=Fмах(Dбар+dкан)·m/2

где Fмах – наибольшее натяжение в канате; m – число канатов, наматываемых на барабан (число полиспастов).

Наибольший крутящий момент на тихоходном валу редуктора

Tmax=Tбар/(ηбар·ηм)

При консольном размещении барабана КПД муфты ηм=1.

Если между барабаном и редуктором находится открытая зубчатая пара (ОЗП), то можно записать

Tmax=Tбар/(ηбар·uозп·ηозп)

Выбор размера редуктора приведен в п.1.9, проверка выходного вала редуктора по консольной нагрузке обязательна.