- •Объясните, что хар-ют эл-ты описат-ой стат.Ки: мода,

- •Опред-те связь м/у ско св и ско их среднеарифм-го зн-ия

- •Примеры распр-ий дсв и нсв, исп-ых в упр-нии кач-ом:

- •Распределение дсв

- •Распределение нсв

- •Нормальный (Гаусса) закон распределения

- •Экспоненциальное распределение

- •Закон равномерного распределения

- •5.12. Проан-те ф-ции плотности вер-ей норм-го распр-ия выб-го среднего при верности гипотезы Но и альтерн-ой гипотезы н1 (5). Оцените знач-ия рисков произв-ля и потр-ля (15)

- •5.14 Перечислите осн-ые разделы плана выб-го контроля кач-ва (15).Прив-те примеры идеал-ой и реал-ой оперативных характеристик (5) Основные разделы плана выборочного контроля кач-ва

- •Примеры идеальной и реальной оперативных хар-к

- •5.15 Поясните принцип реализации одноступенчатого, двухступенчатого и последовательного планов выборочного контроля кач-ва (15 баллов). Дайте их сравнительную хар-ку (5 баллов).

- •5.16 Назовите и обоснуйте усл-ия перехода с нормальной на усил-ую и ослабл-ую схемы выб-го контроля (10). Определите огр-ия на прим-ие сплошного и выборочного контроля (10).

- •Основные формы и принципы постр-ия контр-ых листков

- •5.19 Опишите назначение процедуры стратификации данных (5 баллов). Определите понятие «диаграмма рассеивания» и проанализируйте ее наиболее характерные виды (15 баллов ).

- •5.20 Определите роль и методы проведения корреляционного анализа в решении задач стат. Упр-ия кач-ом (15 баллов). Поясните разницу м/у функциональной и стат. Связью (5 баллов)

- •5.21 Опишите порядок постр-ия контр-ых карт по кол-му признаку (15 баллов). Дайте опр-ие понятию « контр-ые границы» в этом случае и опишите алгоритм их определения (5).

- •5.22 Проведите анализ возможных вариантов поведения данных на х - r картах (15 баллов) и сделайте выводы по оценке управляемости и воспроизводимости процессов (5 баллов)

- •5.23 Опишите порядок постр-ия контр-ых карт по альтернативному признаку (15 баллов). Дайте опр-ие понятию « контр-ые границы» в этом случае и опишите алгоритм их определения (5).

- •5.24 Проанализируйте возможных вариантов поведения технологического процесса на р - карте (15 баллов) и дайте их интерпретацию с точки зрения стат. Упр-ия кач-ом (5 баллов)

- •Поведение технологического процесса на р - карте и их интерпретация с точки зрения стат. Упр-ия кач-ом

- •5.25 Опред-те возм-ти оценивания технологического процесса на управляемость и воспроизводимость (5). Дайте опр-ие понятию «индекс пригодности» технол-го процесса (15)

- •«Индекс пригодности» технологического процесса

- •5.26 Опишите исп-ие стат. Методов в послед-ти этапов разверт-ия функции кач-ва (qfd) (10 баллов) и дайте их краткую хар-ку на примере решения практической задачи (10 баллов).

- •Определите элементы описательной стат.Ки в ситуации

«Индекс пригодности» технологического процесса

Индексы приг-ти процесса выражают (в виде отношения), какая часть деталей /изделий, производимых в рамках текущего производств-го процесса, по своим хар-кам попадает в опред-ые технологами пределы (в частности, в инженерные допуски).

При расчете индексов пригодности процесса сначала находят границы ±3 по обе стороны от номинала. На самом деле границы сигма должны быть те же самые, что применяются для обеспечения управляемости процесса с помощью контрольных карт. Эти границы обозначают размах процесса. Если используется интервал ±3 , то в предположении нормальности распределения можно сделать вывод о том, что примерно 99% всех значений находятся в этих границах.

Индекс

пригодности процесса cp

рассчитывается следующим образом:

![]()

Данное отношение выражает долю размаха кривой нормального распр-ия, попадающую в границы допуска (при условии, что среднее значение распр-ия явл-ся номин-ым, то есть процесс центрирован).

На практике принято считать, что процесс воспроизводим, если Pp более или равен 1,33, т.е. % брака соотв-ет 0,064 или 64 значения на 1 млн изделий ,т.е. только в 64 изделиях параметры могут выходить за пределы допуска.

Недостаток

пок-ля Рp

состоит в том, что он может дать неверную

инф-цию о производственном процессе в

том случае, если среднее процесса

отличается от номинального, иными

словами, если процесс не центрирован.

Нецентрированность (смещенность)

процесса производства можно выразить

следующим образом. Сначала можно

вычислить верхний

и нижний показатели пригодности,

чтобы отразить отклонение наблюдаемого

среднего процесса от НГД и ВГД:

![]() ;

;

![]()

Рp

можно скорректировать, внеся поправку

на нецентрированность посредством

вычисления

Рpk

по формуле:

![]() где

коэффициент k

рассчитывается по формуле:

где

коэффициент k

рассчитывается по формуле:

Если процесс идеально центрирован, то Рpk равно Рp, но, при смещении процесса смещается от своего номинального значения, Рpk становится меньше Рp.

Высокий Рpk будет только в том случае, когда цель достигнута при минимальном отклонении от среднего.

Чем выше показатели, тем лучше процесс – и это соотношение не знает верхнего предела. Как правило, более высокое кач-во обычно приводит к снижению общей себестоимости. Хотя издержки производства при этом увеличиваются, но убытки, вызванные плохим кач-ом, например, из-за рекламаций потребителей, потери доли рынка и т.п., обычно намного превышают затраты на контроль кач-ва.

5.26 Опишите исп-ие стат. Методов в послед-ти этапов разверт-ия функции кач-ва (qfd) (10 баллов) и дайте их краткую хар-ку на примере решения практической задачи (10 баллов).

Исп-ие стат. методов в последовательности этапов развертывания функции кач-ва (QFD):

Развертывание функции кач-ва (QFD) – методология систематического и структурированного преобр-ия пожеланий (ожиданий) потр-ей в треб-ия к качеству прод-ии, услуги и/или процесса.

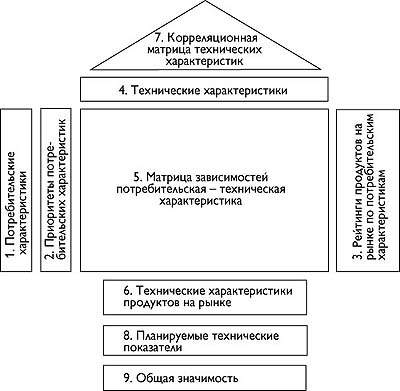

Этапы построения «дома кач-ва»:

1) По рез-там маркетинговых исслед-ний строится таблица потребительских требований, в которой приводятся проранжированные требования потребителей (с пом-ю Парето).

Эта таблица образует левую сторону дома.

2) Строим «крышу». В её построение участвуют инженерные службы. Они формулируют набор инженерных характеристик, определяющие продукт. Затем эти характеристики ранжируются. В клеточках пересечения указывается корреляция м/у различными ИХ.

3) Строится комната «дома кач-ва» на пересечении ИХ и ПТ. В клеточках пересечения по выбранной шкале указ-ся степени взаимной корреляции. (напр. 1-слабая связь, 3-средняя, 9-сильная)

4) Опред-ся рейтинг важности ИХ, т.е. строится пол дома кач-ва. Для этого для каждой ИХ суммируют произведения рейтинга ИХ на рейтинг ПТ и на коэфф-т корреляции.

5) Ниже, в подвале строится грфик рейтинга ИХ.

6) Вып-ют SWOT-анализ рейтинга ИХ

7) Вып-ют бенчмаркинг. Для этого в соотв-вии с известными процедурами опр-ют 2-х ближайших конкурентов, лучших и худших и делают оценку их ПТ. Строится веранда.

8) Оценвиается технич-кая сложность изменения ИХ по 10-ти бальной шкале. Эта шкала располагается в подвале.

9) Затем ниже располагается таблица экономической стоимости изменения ИХ.

10) По полученным данным формир-ся план кач-ва, т.е. опред-ся действия, назнач-ся отв-ные, опред-ся ресурсы и сроки вып-я.

Фазы процесса разработки прод-ии/услуги:

Преобразование треб-й потр-ля в концепцию прод-ии;

Преобразование концепции прод-ии в ее конструкцию (разработка прод-ии);

Преобразование конструкции прод-ии в технологический процесс ее производства;

Преобразование технологического процесса в пакет технологической документации

Для стат. контроля процессов на этапах QFD могут использоваться 7 «старых» инструментов стат. контроля:

Диаграммы Парето: выявляет наиб. значимые факторы.

Диаграммы причин и рез-тов: обеспечивает системный подход к опред-ю фактич-х причин возникновения проблемы.

Гистограммы: для оценки хар-ра распределения ре-тов.

Контрольные карты: для контроля процессов, выявления причин изменчивости.

Диаграммы рассеяния: выявление и измерение взаимосвязей

Графики

Контрольные листки: предназначены для получ-я данных о контролируемом процессе в простой форме.

Наиболее часто для выявления наиболее важных треб-й потр-ля используется диаграмма Парето. На это этапе также можно использовать диаграмму причин и рез-тов. Графики можно использовать на всех этапах. На этапе преобразования конструкции прод-ии в технологический процесс ее производства можно использовать гистограммы, контрольные карты, диаграммы разброса, контрольные листки.

7 новых инструментов упр-ия кач-ом:

Диаграмма связей: опзволяет выявлять логич-кие связи м/у основной идеей, проблемой и различными факторами влияния.

Диаграмма сродства: позволяет выявлять основные нарушения процесса путем обобщения и анализа близких устных данных.

Древовидная диаграмма, Дерево: инструмент стимулир-я процесса творч-ого мышления, способствующий систематическому поиску наиб. подходящих и эффективных средств реш-я проблем.

Матричная диаграмма: позволяет выявлять важность различных неочевидных связей.

Диаграмма анализа матричных данных

Блок-схема процесса принятия решений PDPC: помогает запустить механизм непрерывного планир-я

Стрелочная диаграмма: позволяет планировать сроки выпо-я всех работ для реализации цели.

Методология QFD использует матричные диаграммы (L – матрицы, треугольная матрица). Она показывает зависимость одной величины от другой.

Хар-ка на примере решения практической задачи

5.27. Покажите механизм оценивания степени взаим-зи потр-льских треб-й и тех. хар-к прод-ии в рамках методологии QFD с исп-ием стат. методов (10) и приведите пример реализации процедуры установления этой взаим-зи (10).

Вычисление зависимости ПТ и ИХ. Строится таблица-матрица. На этом этапе мы должны ответить на вопрос: как зависит данное ПТ от того, какое значение мы придадим данной ИХ.

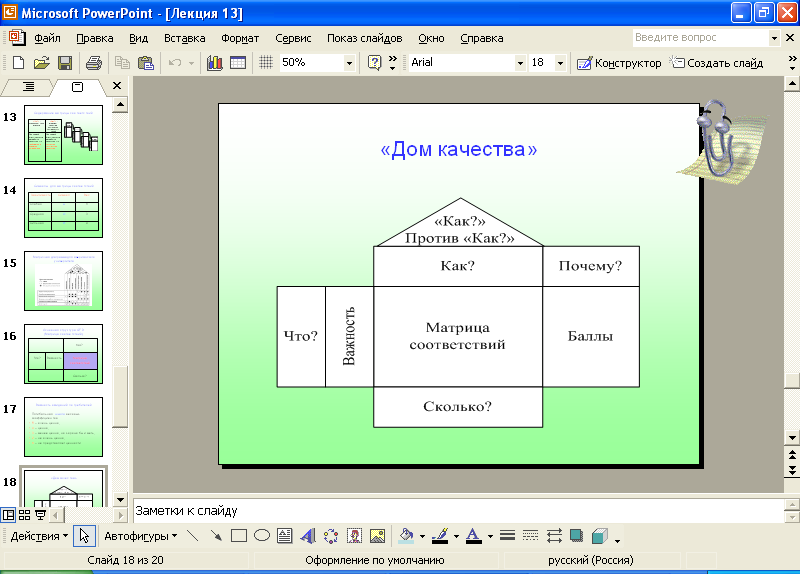

Для оценивания взаим-зи потр-льских треб-й и тех. хар-к пр-ции исп-ся матрица соответствий:

|

Как? |

Что? |

Матрица соответствий |

|

Сколько? |

Содержание матрицы соответствий:

«Что?» - опред-ет цели анализа |

«Как?» - выр-ет ср-ва достижения пост-ых целей |

Треб-ия и ожид-ия потр-ля |

Концепция конструкции пр-ции |

Символы для оценивания матрицы соответствий:

Зависимость |

Символ |

Вес |

Слабая |

∆ |

1 |

Средняя |

O |

3 |

Сильная |

Θ |

9 |

Треб-ия потребителей оцениваются в баллах от 1 до 5.

По каждой хар-ке пр-ции важн-ть тр-й потр-ля умнож-ся на степень зав-ти, складываюся и оц-ся абсолютн. важность каж-й хар-ки пр-ции.

Дом качества

Пример реализации

Каждому «пожеланию» потребителя необходимо поставить в соответствие по меньшей мере одну техническую характеристику (показатель) продукции и затем указать величину корреляции:

Важность (значимость) требований потребителей оценивалась ими по шкале от 1 до 5 (1 = не важно, 5 = очень важно). В QFD – матрицу целесообразно включать требования с оценкой не менее 3-х.

Требование потребителей |

Важность (от 1 до 5) |

Свойства продукции |

||

|

|

|

||

Простота использования: |

|

|

|

|

- легко переносить; |

2 |

. |

. |

. |

- легко включать; |

3 |

. |

. |

. |

- малые габариты; |

1 |

. |

. |

. |

- удобно лежит на руке |

5 |

. |

. |

. |

Мощность/производительность: |

|

|

|

|

- светит длительное время; |

3 |

. |

. |

. |

- быстро заряжается; |

2 |

. |

. |

. |

- далеко освещает; |

5 |

. |

. |

. |

- широкий конус света |

4 |

. |

. |

. |

Весомость (значимость) |

|

|

|

|

Наименование |

Длина (см) |

Диаметр (см) |

Цвет |

Масса/вес (г) |

Материал корпуса |

Размер выключателя (мм) |

Сила включения (Н) |

Время заряда (час) |

Время работы (час) |

Сила света (кд) |

Угол освещения (град) |

Зависимость |

Символ |

Вес |

Слабая |

∆ |

1 |

Средняя |

O |

3 |

Сильная |

Θ |

9 |

5.28 Опишите использование статистических методов в последовательности этапов FMEА-анализа видов и последствий потенциальных отказов (10 баллов) и дайте краткую характеристику на примере решения практической задачи: FMEA конструкция или FMEA процессов (10 баллов).

FMEA-анализ представляет собой технологию анализа возможности возникновения дефектов и их влияния на потребителя. FMEA-анализ проводится для разрабатываемых продуктов и процессов с целью снижения риска потребителя от потенциальных дефектов.

FMEA конструкции анализирует только сами компоненты (узлы или детали).

FMEA конструкции часто составляет основу для FMEA процесса, так как при анализе конструкции в качестве причины отказа могут быть отклонения в производственном процессе.

В рамках классического метода FMEA процесса рассматриваются отказы, касающиеся отдельных этапов процесса, а также зависимые отказы на основании предшествующих этапов процесса и элементов изделия

Этапы проведения FMEA-анализа:

1. Построение компонентной, структурной, функциональной и потоковой моделей объекта анализа;

2. Этап исследования моделей, при котором определяются:

* Потенциальные дефекты для каждого из элементов компонентной модели объекта.

Такие дефекты обычно связаны или с отказом функционального элемента (его разрушением, поломкой и т.д.), с неправильным выполнением элементом его полезных функций (отказом по точности, производительности и т.д.) или с вредными функциями элемента.

В качестве первого шага рекомендуется перепроверка предыдущего FMEA-анализа или анализ проблем, возникших за время гарантийного срока. Необходимо также рассматривать потенциальные дефекты, которые могут возникнуть при транспортировке, хранении, а также при изменении внешних условий (влажность, давление, температура).

* Потенциальные причины дефектов.

Для их выявления могут быть использованы диаграммы Ишикавы, которые строятся для каждой из функций объекта, связанных с появлением дефектов.

* Потенциальные последствия дефектов для потребителя.

Поскольку каждый из рассматриваемых дефектов может вызвать цепочку отказов в объекте, при анализе последствий используются структурная и потоковая модели объекта

* Возможности контроля появления дефектов.

Определяется, может ли дефект быть выявленным до наступления последствий в результате предусмотренных в объекте мер по контролю, диагностике и др.

* Ряд экспертных оценок: параметр тяжести последствий для потребителя, параметр частоты возникновения дефекта, параметр вероятности не обнаружения дефекта, параметр риска потребителя.

Результаты анализа заносятся в специальную таблицу. Выявленные "узкие места" подвергаются изменениям, то есть разрабатываются корректирующие мероприятия. По результатам анализа для разработанных корректирующих мероприятий составляется план их внедрения.

5.29 Покажите механизм оценивания ПЧР (приоритетное число риска) в рамках методологии FMEA с использованием стат.методов (10 баллов) и приведите пример реализации этой процедуры на примере решения практической задачи: FMEA конструкции или FMEA процессов (10 баллов).

FMEA – Failure Mode and Effects Analysis – систематический метод профилактики дефектов.

Метод FMEA позволяет выявить потенциальные несоответствия, их причины и последствия, оценить риск предприятия и принять меры для устранения или снижения опасности.

Оценка риска производится в отношении слабых мест объекта, которые определяются по совокупности трех показателей, учитывающим: вероятность появления потенциальных отказов, значения потенциальных отказов для заказчика и вероятность не раскрытия потенциальных отказов перед поставкой.

Анализ характера и последствий отказов производится с использованием коэффициента риска:

Кр = КпКнКо, который показывает, какие возможные отказы (и их причины) являются наиболее существенными, а, следовательно, по каким из них следует принимать предупреждающие меры в первую очередь. Анализ производится с использованием коэффициентов, принимающих во внимание все три указанные важнейшие факторы влияния на качество продукции. К этим коэффициентам относятся:

Кп – коэффициент, учитывающий значение последствий отказов (тяжесть последствий проявления причин отказов) для потребителя. Потребителем конструкции всегда является конечный потребитель (покупатель);

Кн – коэффициент, учитывающий вероятность Рн, с которой отказ или его причина не могут быть обнаружены до возникновения последствий непосредственно у потребителя. Нужно отметить, что вероятность пропуска (не обнаружения) причины численно равна среднему выходному уровню дефектности;

Ко – коэффициент, учитывающий вероятность Ро отказа.

Обычно, Ро = 1 – Рб, где Рб – вероятность отсутствия отказа.

При определении Ро исходят из того, что отказ не обнаружится до тех пор, пока потребитель не начнет пользоваться изделием.

Каждый из этих трех коэффициентов может иметь числовые значения в пределах от 1 до 10, поэтому коэффициент риска Кр колеблется от 1 до 1000.

5.30. Опр-те эл-ты описат-ой стат-ки в ситуации: на пр-ии для проверки кач-ва электроламп делают выборку (25 ламп), подвергают её испытанию на специальном стенде (меняется напряжение, стенд подвергается вибрации и т.д.) и каждый час снимают показания о продолжительности горения ламп, что позволило получить следующие рез-ты (в часах): 6; 6; 4; 5; 7; 5; 6; 6; 7; 8; 5; 7; 7; 6; 4; 5; 6; 8; 7; 5; 7; 6; 5; 6; 6 (20).