- •Оглавление

- •1.Пояснительная записка

- •2.Перечень рекомендуемой литературы

- •3.Правила оформления пз и графической части кп Объем и содержание курсового проекта

- •4. Критерии оценки

- •5. Пример выполнения пз с методическими указаниями

- •1 Выбор электродвигателя, кинематический и силовой расчет привода

- •1.1 Определение общего кпд привода

- •1.2 Определение требуемой мощности электродвигателя

- •1.3 Определение общего передаточного числа привода и разбивка его по ступеням

- •1.4 Определение частоты вращения, угловых скоростей вращения и вращающих моментов на валах привода

- •2 Расчёт зубчатых колес редуктора

- •2.1 Выбор материала и термической обработки зубчатых колес

- •2.2 Определение допускаемых контактных напряжений

- •2.3 Определение межосевого расстояния

- •2.8 Определение диаметров шестерни и колеса, и их ширины

- •2.9 Определение окружной скорости и назначение степени точности изготовления шестерни и колеса

- •2.10 Определение коэффициента нагрузки, проверка зубьев на контактное напряжение

- •2.11 Определяем силы, действующие в зацеплении

- •3 Предварительный расчет валов редуктора. Подбор муфты

- •4 Конструктивные размеры шестерни и колеса

- •5 Конструктивные размеры корпуса и крышки редуктора

- •6 Расчет цепной передачи

- •6.1 Выбор типа цепи

- •6.2 Определение числа зубьев ведущей и ведомой звездочек и фактического передаточное числа

- •6.3 Определение расчетного коэффициента нагрузки

- •6.4 Определение шага цепи

- •6.5 Определение окружной скорости цепи

- •6.6 Определение окружной силы, передаваемой цепью

- •6.7 Определение силы давления в шарнирах и проверка цепи на износостойкость

- •6.8 Определение числа звеньев цепи

- •6.9 Уточнение межосевого расстояния

- •6.10 Определение размеров звездочек

- •6.11 Определение сил, действующих на цепь

- •6.11 Определение коэффициента запаса прочности цепи

- •6.12 Определение конструктивных размеров ведущей звездочки

- •6 Расчет клиноременной передачи

- •6.10 Определение силы натяжения ремня и силы давления на валы

- •6.11 Определение ширины обода шкивов

- •7 Первый этап эскизной компоновки редуктора

- •8 Подбор шпонок и проверочный расчет шпоночных соединений

- •9 Подбор подшипников для валов

- •10 Второй этап эскизной компоновки редуктора

- •11 Проверочный (уточненный) расчет валов

- •12 Подбор посадок основных деталей редуктора

- •13 Смазка зацепления и подшипников редуктора

- •6. Приложения

3 Предварительный расчет валов редуктора. Подбор муфты

Ведущий вал:

Диаметр выходного конца вала при допускаемом напряжении [τк]=20 МПа вычисляется по формуле:

,

(37)

,

(37)

где M1 – вращающий момент на ведущем валу редуктора, M1=51,97 Н·м, (ПЗ, табл. 1);

[τк] – допускаемое напряжение на кручение, [τк]=20 МПа, [1, с. 160].

Выбираем муфту фланцевую по ГОСТу 20761-80.

Определяем расчетный момент

![]() (38)

(38)

где Mном – вращающий момент на ведущем валу редуктора, Mном = M1 = 51,97 Н·м, (ПЗ, табл. 1);

K – коэффициент, учитывающий условия эксплуатации, для ленточного конвейера, K=1,2, [1, с. 272].

![]()

Принимаем муфту с допускаемым моментом [М]=63 Н·м, [1, с.269].

Так как вал редуктора соединен муфтой с валом электродвигателя, то необходимо согласовать диаметры вала двигателя dдв и вала редуктора dв1. У подобранного электродвигателя 132S2, (ПЗ, п.1) диаметр вала dдв=32 мм, [1,с.391, табл. п2]. Выбираем муфту фланцевую по ГОСТу 20761-80, с допускаемым моментом [М]=63 Н·м, [1, с.269]. Одна полумуфта на вал двигателя dм=28 мм, [1, с.269], с расточкой полумуфты под вал двигателя dдв=32 мм, вторая полумуфта под вал редуктора dв1=25 мм длина полумуфты на валу редуктора ℓм =60мм, [1,с.269].

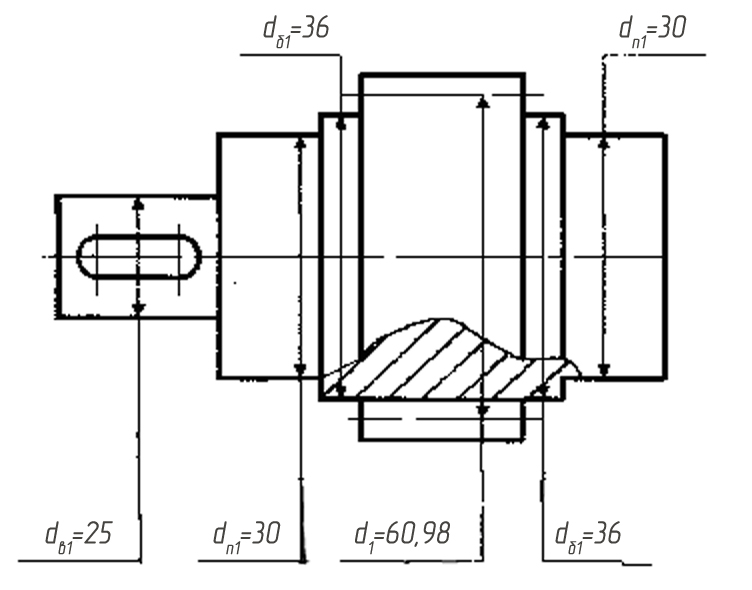

Конструктивно принимаем диаметр вала под подшипники dп1=30 мм, [1, с.394], диаметр буртика dб1=36 мм, [1, с.162]. Шестерню выполняем за одно целое с валом.

Рисунок 2 - Конструкция ведущего вала

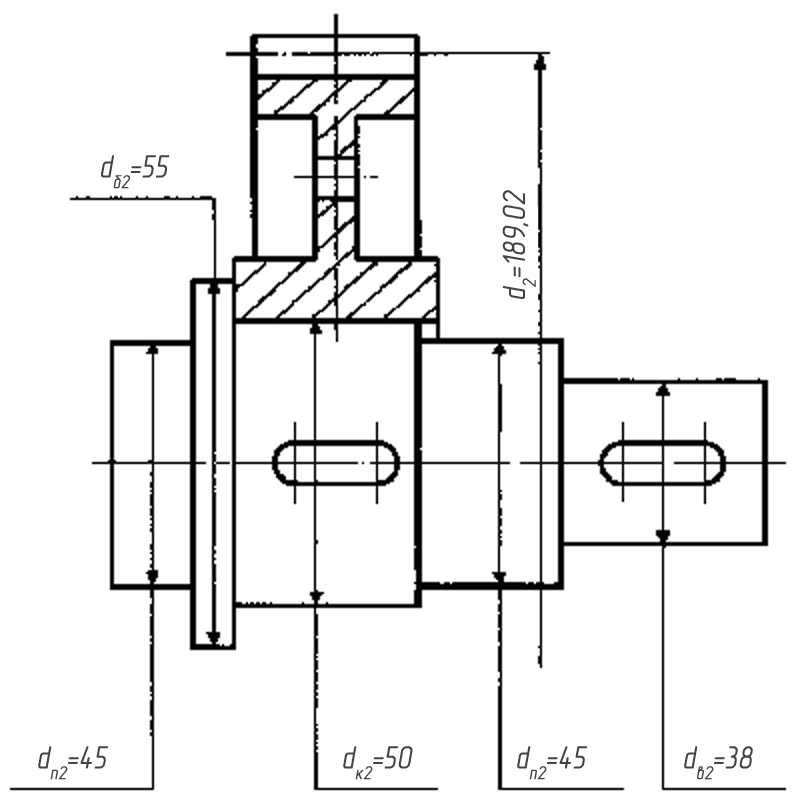

Ведомый вал:

Учитывая влияние изгиба вала от натяжения цепи, принимаем [τк2]=15 МПа.

Диаметр выходного конца вала

,

(39)

,

(39)

где М2 – вращающий момент на ведомом валу, М2=155,63 Н·м, (ПЗ, табл.1).

Принимаем dв2=38 мм, [1, с.162]. Конструктивно принимаем диаметр вала под подшипниками dп2=45мм, [1, с.394]. Принимаем диаметр вала под зубчатым колесом dk2=50мм, диаметр буртика dб2=55 мм, [1, с.162].

Рисунок 3 - Конструкция ведомого вала

Методические указания

Допускаемое напряжение на кручение принимать с учетом действия напряжений изгиба и условий работы вала в интервале [τк]=15 25 МПа.

Диаметры ступеней принимать из стандартного ряда, [1, с. 161 162], разница диаметров ступеней 4 6 мм.

Диаметры цапф вала под подшипники качения выбирать из стандартного ряда, [1, с.393, 394, 397].

4 Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом. Ее размеры: d1=60,98 мм, da1=64,98 мм, df1=55,98 мм, b1=55 мм, (ПЗ, табл.2).

Так как у нас колесо цилиндрическое, стальное, диаметр менее 500 мм, то выбираем кованное колесо. Его размеры: d2=189,02 мм, da2=193,02 мм, df2=184,02 мм, b2=50 мм,

(ПЗ, табл.2).

Определяем диаметр ступицы колеса:

![]() ,

(40)

,

(40)

где dк2 – диаметр вала под зубчатое колесо, dк2=50 мм, (ПЗ, п.3).

dсm.к.=1,6 · 50=80 мм.

Принимаем dсm.к. =80 мм, [1, с.162].

Определяем длину ступицы колеса

![]() (41)

(41)

![]()

Принимаем ℓcт.к. =60 мм.

Определяем толщину обода:

![]() ,

(42)

,

(42)

где mn – нормальный модуль зацепления, mn=2 мм, (ПЗ, п.2.4).

![]() мм.

мм.

Принимаем толщину обода δ0=8 мм, так как он не может быть меньше 8мм, [1, с. 233].

Определяем толщину диска:

![]() ,

(43)

,

(43)

где b2 – ширина колеса, b2=50 мм, (ПЗ, табл.2).

![]()

Принимаем с=15 мм.

Определяем внутренний диаметр обода:

![]() (44)

(44)

где df2 - диаметр впадин колеса, df2=184,02 мм, (ПЗ, табл.2).

D0 = 184,02 – 2 · 8 = 168 мм,

Принимаем D0 = 170мм, [1, с.162].

Определяем диаметр центровой окружности

Dотв=0,5· (D0+dсm.к.) , (45)

Dотв=0,5 · (170+80)=125 мм.

Определяем диаметр отверстия

dотв=0,25·(D0-dсm. к.), (46)

dотв=0,25·(170-80)=22,5мм.

Принимаем dотв=22мм, [1, с.162].

Определяем размеры фаски

n=0,5·mn, (47)

n= 05·2=1,0мм.

Полученные данные приводим в таблице.

Таблица 3

Наименование параметров и единица измерения |

Обозначение параметров и числовое значение |

Диаметр ступицы колеса, мм Длина ступицы колеса, мм Толщина обода колеса, мм Толщина диска колеса, мм Диаметр отверстий, мм Внутренний диаметр обода, мм Диаметр центровой окружности, мм Фаска, мм |

dст.к.=80 ℓcт.к. =60 δ0=8 с=15 dотв=22 D0=170 Dотв =125 n= 1,0 |

![]()

Методические указания

Конструктивные размеры колеса округлять до целых чисел и согласовать со стандартным рядом. Зубчатые колеса с диаметром вершин dа2≤125мм принимать без отверстий dотв.

В шевронной

передаче необходимо уточнить ширину

шестерни и колеса, учитывая дорожки для

выхода червячной фрезы.

![]() ;

;

![]() ,

(a,

мм., [2, с.160]).

,

(a,

мм., [2, с.160]).