- •Краткий очерк истории и развития литейного производства.

- •Введение.

- •Тема 1.1 Общие сведения о формовочных смесях

- •Тема 1.1 Общие сведения о формовочных смесях

- •Связующий материал

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •1.2.1. Оборудование для сушки и охлаждения песка и для сушки глины.

- •1.2.2 Способы механического дробления и его физические основы.

- •1.2.3 Дробилки

- •Риc. 9. Устройство молотковой дробилки.

- •1.2.4 Мельницы.

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •1.3.1 Общие сведения о смешивании формовочных материалов

- •1.3.2 Катковые смесители (бегуны) периодического действия

- •1.3.3 Катковые смесители непрерывного действия (рис. 2)

- •1.3.4 Смесители с одним вертикальным катком и центробежным рыхлителем

- •1.3.5 Центробежные смесители

- •1.3.6 Центробежный смеситель периодического действия

- •1.3.7 Смесители других типов

- •1.3.7 Разрыхлители

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов.

- •1.4.1. Типовая механизация складов шихты

- •1.4.2 Механизмы подготовки шихты

- •(Более-подр. См. Доп. Мат.)

- •Тема 1.4 Дополнительный материал Затворы, питатели и дозаторы

- •Транспортное оборудование для формовочных материалов и смесей Средства механического транспорта

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •1.5.1 Классификация выбивных устройств

- •1.5.2 Выбивная эксцентриковая решетка

- •1.5.3 Выбивная инерционная решетка

- •1.5.4 Выбивная инерционно-ударная решетка,

- •1.5.5 Оборудование для выбивки стержней из отливок

- •1.5.6 Оборудование для отделения элементов литниковых систем от отливок и очистки отливок.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •1.6.1. Оборудование для очистки отработанной формовочной смеси от металлических включений.

- •1.6.2 Оборудование для просеивания сыпучих материалов.

- •2.1 Барабанные сита

- •2.2 Вибрационные сита

- •1.6.3. Оборудование для гомогенизации и охлаждения отработанной смеси.

- •1.6.4. Регенерация отработанных формовочных и стержневых смесей

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.8. Оборудование для специальных видов литья.

- •Тема 1.8. Оборудование для специальных видов литья

- •1.8.1. Разновидности, преимущества и область применения специальных методов литья

- •1.8.2 Литье в оболочковые формы.

- •1.8.4 Литье в металлические кокили.

- •1.8.5. Литье под давлением

- •1.8.6. Центробежный метод литья.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах

- •1.9.1 Количество отсасываемого воздуха

- •1.9.2 Отсасывающие зонты и кожухи

- •1.9.3. Устройства для отделения пыли

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •§ 1. Правила поведения на территории завода.

- •§ 2. Техника безопасности в литейных цехах.

- •§ 3. Противопожарные мероприятия.

- •§ 4. Производственная санитария в литейных цехах.

- •§5 Первая помощь при несчастных случаях.

- •§6 Личная гигиена рабочего-литейщика.

- •Литература:

Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

1.2.1. Оборудование для сушки и охлаждения песка и для сушки глины.

1. Барабанные сушила (рис. 1 и 2):

- одноходовые и многоходовые;

- горизонтальные и вертикальные.

2. Установки для сушки и охлаждения песка в кипящем слое (рис. 3 и 4);

3. Установки для сушки песка в воздушном потоке (рис. 5 и 6);

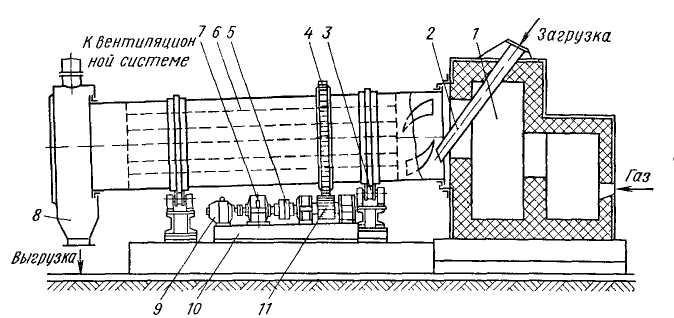

1. Одноходовое горизонтальное барабанное сушило для сушки песка и глины (рис. 1) состоит из топки 1, загрузочной воронки 2, барабана 6, механизма вращения печи, смонтированного на раме 10, опорного устройства 3, разгрузочной камеры 8 и вытяжной вентиляционной системы. Барабан наклонен к линии горизонта на 3—6°, частота вращения n = 2…10 об/мин (0,03…0,15 с-1). Механизм вращения барабана состоит из электродвигателя 9, редуктора 7, уравнительной муфты 5, ведущей шестерни 11 и зубчатого колеса 4. Частота вращения барабана устанавливается путем перестановки сменных шестерен. Возможное осевое перемещение барабана ограничивается опорными роликами 3.

Принцип работы: Песок или глину загружают в распределительную часть барабана, где имеются винтовые лопатки, которые распределяют материал по продольным ячейкам. Пересыпаясь с ячейки в ячейку материал, благодаря наклону барабана, перемещается и уже просушенный попадает в разгрузочную камеру 8. Длина барабана до 10 м, а диаметр 2—2,5 м.

Производительность барабанных сушил при сушке песка до 20, а при сушке глины 3 — 5 т/ч

В качестве топлива для сушил применяют природный газ.

Барабанные сушила обычно выполняют с параллельным движением топочных газов и просушиваемого материала. В этом случае наиболее горячие газы будут соприкасаться с более влажным песком, и находящаяся в песке глинистая составляющая будет защищена от перегрева скрытой теплотой испарения влаги песка; качество сухого песка будет лучше.

Недостаток барабанных сушил — их большая длина.

Рис. 1 Устройство однозаходного барабанного cушила для сушки песка и глины

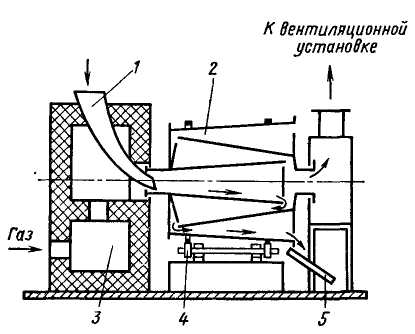

Рис. 2. Устройство трехходового барабанного сушила для сушки песка

2. Трехходовое барабанное сушило (рис. 2) состоит из топки 3, загрузочной воронки 1, трехходового барабана 2, разгрузочного желоба 5 и механизма вращения 4 барабана. Барабан 2 состоит из трех усеченных конусов различных размеров, вставленных друг в друга. Благодаря такой конструкции путь перемещения материала при сушке в барабане в 3 раза больше его длины, а значит одна и та же производительность достигается при меньших габаритных размерах.

На процесс сушки в барабанных сушилах влияют следующие факторы:

а) влажность и размер кусков исходных материалов;

б) температура топочных газов и скорость их движения;

в) объем и конструкция барабана (длина, диаметр, конструкция ячеек, угол наклона и частота вращения);

г) наличие эффективной вытяжной вентиляции.

Современные конструкции барабанных сушил спроектированы так, что размер исходных кусков глины должен быть не более 20 мм в поперечном сечении, температура топочных газов ≈800 OС. Объем барабана зависит от массы влаги, испаряемой за один час из 1 м3 объема барабана и от влажности материала.

Горизонтальные барабанные сушила делают диаметром до 2— 2,,5 м.

Длину барабана выбирают из следующего соотношения:

L=(4…5)D. (1)

Па практике, особенно при сушке глины, сушило часто не обеспечивает заданную производительность и влагосодержание просушенного материла. В этом случае следует проверить крупность исходных кусков глины, температуру топочных газов, эффективность вытяжной вентиляции, частоту вращения барабана и привести их в соответствие с паспортными данными.

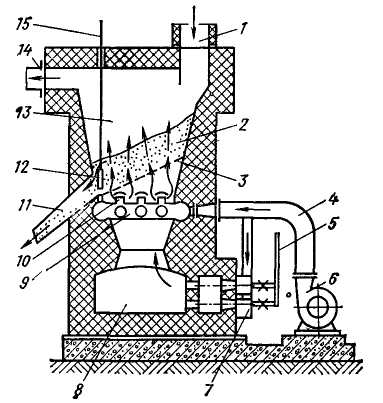

3. Установки дли сушки и охлаждения песка и кипящем слое. Сущность процесса сушки песка в кипящем слое заключается и следующем. Слой песка 2 (рис. 3), лежащий на перфорированной решетке 3, продувается горячими топочными газами, имеющими температуру 500—700 ОС, в результате чего образуется «кипящий» слой песка.

Благодаря большой скорости многочисленного количества струй горячих топочных газов и омыванию ими почти каждой песчинки, расположенный на решетке слой песка почти мгновенно высыхает. Сухие зерна песка «всплывают» кверху и через верх регулирующей заслонки 12 перетекают в желоб 11, а сырые частицы и комья песка опускаются вниз к горячей решетке, к более горячим топочным газам. Попавшие на решетку комья сырого песка быстро переходят в кипящее состояние и поднимаются кверху, а мелкие камешки движутся по наклонной решетке и через зазор между решеткой и регулирующей заслонкой 12 удаляются из кипящего слоя.

Рис. 3. Установка для сушки (охлаждения) песка в кипящем слое:

1 — загрузочное отверстие; 2 — слой песка; 3 — перфорированная решетка; 4 — нагнетающий воздухопровод; 5 — газопровод; 6 — дутьевой вентилятор; 7 — газовые двухпроводные горелки; 8 — камера сжигания; 9 — камера смешивания; 10 — фурмы; 11 — желоб; 12 — регулирующая заслонка; 13 — камера сушки; 14 — трубопровод отходящих газов; 15 — тяга регулирующей заслонки

Принцип работы: Установка работает непрерывно: по мере сушки и удаления сухого песка через желоб 11 сырой песок добавляется через загрузочное отверстие 1. Установка представляет собой сварной вертикальный барабан из трех камер. В камере 8 сжигается газ, в камере 9 топочные газы с температурой 1100—1200 °С смешиваются (до температуры 400—800° С) с воздухом, поступающим через фурмы 10. Боковые стенки третьей камеры 13 (камера сушки) изготовляют из толстолистовой стали, а наклонную решетку 3 — из жаростойкой стали. Проходное сечение отверстий в решетке диаметром 2,5—3 мм составляет 6—7% ее площади.

Для охлаждения песка рядом с установкой для сушки монтируют установку для его охлаждения. Сухой и нагретый песок выходит из печи по желобу 11 в охладительную камеру с дутьевым подом, наклонной решеткой и двухзонной регулирующей заслонкой такой же конструкции, как и в сушильной печи. Воздух для охлаждения песка подается в охладительную камеру вентилятором.

Производительность таких установок 8—10 т/ч, а производственной площади они занимают значительно меньше, чем барабанные сушила. Установки для сушки и охлаждения песка подобных конструкций нашли применение в технологическом процессе изготовления стержней по нагреваемой оснастке.

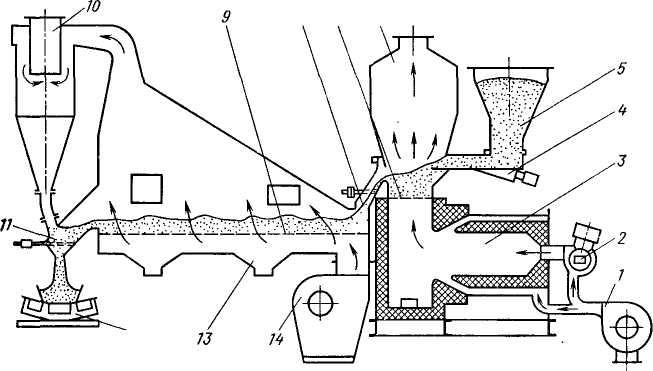

4. Широкую известность получили установки для сушки и одновременного охлаждения песка другой конструкции. Принцип работы этих установок аналогичен принципу работы описанной выше установки в кипящем слое, а конструктивное исполнение иное. Схема одной из таких установок изображена на рис. 4.

Рис. 4. Установка для сушки и охлаждения песка

Принцип работы: Вентилятор 1 подает воздух в газовую или мазутную горелку 2 и в камеру смешения 3, где он несколько охлаждает топочные газы до 600—800° С. С этой температурой смесь воздуха и продуктов сгорания проходит через сопла сушильной решетки 7 в камеру сушки 6. Песок, предназначенный для сушки, транспортируется в бункер 5 сырого песка, из которого вибропитателем 4 равномерно подается в камеру сушки 6. Производительность вибропитателя можно регулировать (в весьма широких пределах) либо изменением угла его наклона, либо изменением частоты и амплитуды вибратора. Просушенный в камере 6" песок собирается в лотке 8 сушила; при соответствующей массе автоматически открывается откидной клапан и песок поступает на решетку 9 охлаждающей камеры 13. Смесь воздуха и продуктов сгорания с температурой 50° С выбрасывается через циклон 10 в атмосферу. В камере 13 песок охлаждается воздухом, нагнетаемым вентилятором 14, и проходит через отверстия в решетке .9. Охлажденный до температуры 30° С песок через клапан-мигалку 11 пересыпается на ленточный конвейер 12 Топка внутри выложена огнеупорным кирпичом. Сушильная решетка 7 изготовлена из жаростойкой стали. Установка оборудована устройствами для автоматического измерения температуры газов сгорания при входе в камеру сушила, при выходе их из сушила и при выходе из охлаждающей камеры.

Производительность установок подобного тина 2,5—5 т/ч. Начальная влажность песка -8%, конечная — близки к нулю. Мощность установки 15 кВт, масса 3 т, габаритные размеры 3627 X 3100 х 3400 мм.

Главное преимущество этих установок — высокая эксплуатационная надежность и качество просушиваемого материала.

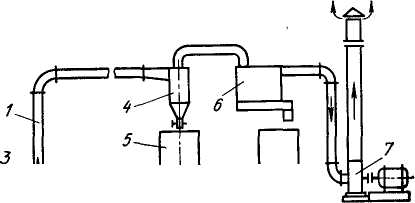

5. Установки для сушки песка в потоке горячих газов. В некоторых литейных цехах используют установки для сушки песка в пневмопотоке. Сущность их работы заключается в том, что в транспортный трубопровод 1 (рис. 5) всасывающей пневмотранспортной установки подаются из топки 2 горячим газы (продукты сжигания природного газа) и сырой песок через загрузочную воронку с дозатором 3. Во время движения по трубопроводу в потоке горячих газов песок высыхает и осаждается через циклон 4 в бункере 5, а отработанные и несколько охлажденные газы, очистившись в фильтре 6, выбрасываются вентилятором 7 в атмосферу.

Такие установки не нашли широкого распространения из-за относительно низкой производительности, значительного износа колен трубопроводов, трудностей очистки запыленных газов и пр.

Рис. 5. Установка для сушки и охлаждения

песка в пневмопотоке

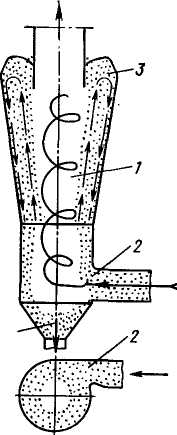

Рис. 6. Схема вихревого аппарата

для сушки и охлаждения песка

6. В последнее время находят применение установки для сушки и охлаждения песка в вихревых аппаратах производительностью 3—5 т/ч. Вихревой аппарат (рис. 6) представляет собой вертикальную камеру 1 с расширением в верхнем торце. В нижнюю зону камеры через патрубок 2 тангенциально вводятся горячие газы со взвешенными частицами влажного песка, которые приобретают в этой зоне вихревое движение. Поток газов и сыпучего материала, сохраняя свое вихревое движение, поднимается в верхнюю зону камеры, где сушка и завершается. В верхней зоне вихревой камеры установлена подпорная диафрагма 3 для изменения времени пребывания материала в камере. Материал при вихревом движении газов в основном располагается по стенкам камеры и, подходя к верхнему торцу, упирается в диафрагму 3, при этом незначительная часть материала вместе с газами попадает в осадительную камеру, а остальная, прижимаясь к стенкам, сползает в нижнюю зону и в бункер. В нижней зоне камеры скорость газа повышается и поэтому часть материала снова поднимается в верхнюю зону, т. е. материал циркулирует, что способствует его равномерной сушке.

Для охлаждения песка последовательно с сушильной камерой встраивается аналогичной конструкции вихревая охладительная камера. Вихревые установки более производительны и экономичны, чем установки для сушки песка в пневмопотоке.