- •Краткий очерк истории и развития литейного производства.

- •Введение.

- •Тема 1.1 Общие сведения о формовочных смесях

- •Тема 1.1 Общие сведения о формовочных смесях

- •Связующий материал

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •1.2.1. Оборудование для сушки и охлаждения песка и для сушки глины.

- •1.2.2 Способы механического дробления и его физические основы.

- •1.2.3 Дробилки

- •Риc. 9. Устройство молотковой дробилки.

- •1.2.4 Мельницы.

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •1.3.1 Общие сведения о смешивании формовочных материалов

- •1.3.2 Катковые смесители (бегуны) периодического действия

- •1.3.3 Катковые смесители непрерывного действия (рис. 2)

- •1.3.4 Смесители с одним вертикальным катком и центробежным рыхлителем

- •1.3.5 Центробежные смесители

- •1.3.6 Центробежный смеситель периодического действия

- •1.3.7 Смесители других типов

- •1.3.7 Разрыхлители

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов.

- •1.4.1. Типовая механизация складов шихты

- •1.4.2 Механизмы подготовки шихты

- •(Более-подр. См. Доп. Мат.)

- •Тема 1.4 Дополнительный материал Затворы, питатели и дозаторы

- •Транспортное оборудование для формовочных материалов и смесей Средства механического транспорта

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •1.5.1 Классификация выбивных устройств

- •1.5.2 Выбивная эксцентриковая решетка

- •1.5.3 Выбивная инерционная решетка

- •1.5.4 Выбивная инерционно-ударная решетка,

- •1.5.5 Оборудование для выбивки стержней из отливок

- •1.5.6 Оборудование для отделения элементов литниковых систем от отливок и очистки отливок.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •1.6.1. Оборудование для очистки отработанной формовочной смеси от металлических включений.

- •1.6.2 Оборудование для просеивания сыпучих материалов.

- •2.1 Барабанные сита

- •2.2 Вибрационные сита

- •1.6.3. Оборудование для гомогенизации и охлаждения отработанной смеси.

- •1.6.4. Регенерация отработанных формовочных и стержневых смесей

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.8. Оборудование для специальных видов литья.

- •Тема 1.8. Оборудование для специальных видов литья

- •1.8.1. Разновидности, преимущества и область применения специальных методов литья

- •1.8.2 Литье в оболочковые формы.

- •1.8.4 Литье в металлические кокили.

- •1.8.5. Литье под давлением

- •1.8.6. Центробежный метод литья.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах

- •1.9.1 Количество отсасываемого воздуха

- •1.9.2 Отсасывающие зонты и кожухи

- •1.9.3. Устройства для отделения пыли

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •§ 1. Правила поведения на территории завода.

- •§ 2. Техника безопасности в литейных цехах.

- •§ 3. Противопожарные мероприятия.

- •§ 4. Производственная санитария в литейных цехах.

- •§5 Первая помощь при несчастных случаях.

- •§6 Личная гигиена рабочего-литейщика.

- •Литература:

1.9.2 Отсасывающие зонты и кожухи

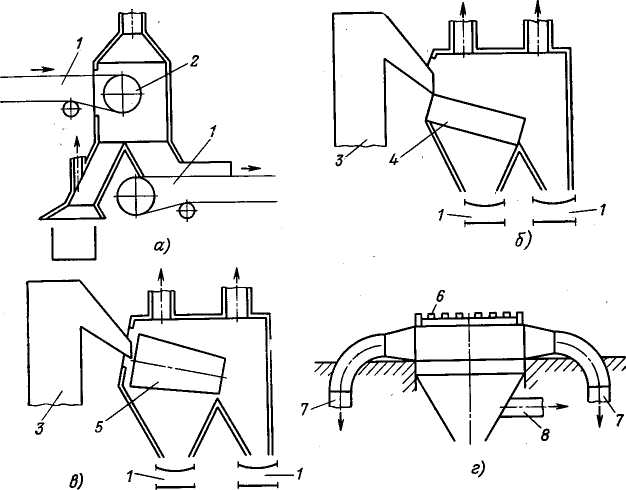

На рис. 1 и 2 приведены схемы отсасывающих зонтов и кожухов для различных машин и установок.

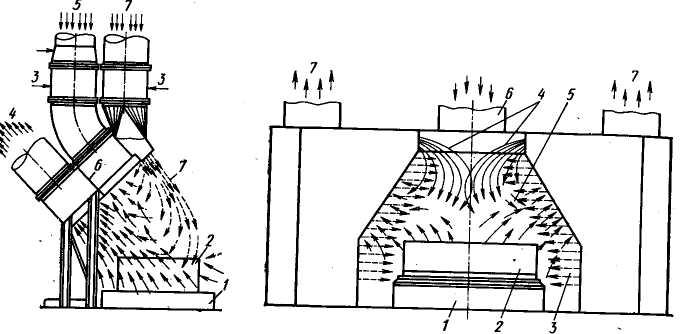

Особенно интенсивным должен быть отсос от выбивных решеток ввиду большого количества пыли и теплоты, выделяющихся при выбивке форм. Наилучшим отсосом для решеток можно считать отсос шатрового типа (рис. 2) с одновременной принудительной подачей компенсирующего воздуха, забираемого вентилятором снаружи здания цеха.

Цель подачи компенсирующего воздуха – предотвратить распространение пыли и газов в помещении. Широкие струи компенсирующего воздуха как бы отсекают, изолируют объем пыле- и газообразования и, направляясь в отсасывающий зонт, уносят с собой эти вредные выделения. Количество компенсирующего воздуха берется около 75% общего количества отсасываемого воздуха.

Рис. 1. Схемы отсасывающих кожухов для магнитного сепаратора (а), вибрационного и барабанного сит (б и в) и бортового отсоса для выбивной решетки (г):

1 — ленточные конвейеры; 2 — магнитный шкив; 3 — элеватор; 4 — вибрационное сито; 5 — барабанное сито; 6 - решетка; 7 - бортовой отсос; 8 - добавочный нижний отсос.

а) б)

Рис. 2 а). Схема одностороннего

верхне-бокового шатрового отсоса от

выбивной решетки с подачей

компенсирующего воздуха:

1 —

решетка; 2 —

форма; 3 —

осевые вентиляторы; 4

— отсос к фильтру;

5 — отсос; 6 —

перегородка; 7

— подача

компенсирующего воздуха

1 — решетка; 2 — форма; 3 — фронтальная подача компенсирующего воздуха; 4 — верхняя подача компенсирующего воздуха; 5 — отсос воздуха; 6 — труба для подачи компенсирующего воздуха; 7 — отсос к фильтру.

Чтобы отсасываемый воздух мог увлекать с собой частицы пыли, скорость его при входе в отсасывающие зонты должна быть не менее скорости подвешивания для данных отсасываемых частиц. Обычно ее принимают в пределах 5—12 м/с. Для отсоса газов, например, от печей, охладительных кожухов литейных конвейеров и т. п. скорость входа воздуха в отверстие зонта составляет 1—1,5 м/с.

1.9.3. Устройства для отделения пыли

Для обеспыливания воздуха, отсасываемого от пылящих машин и аппаратов литейных цехов, применяют следующие устройства:

мокрые пылеотделители и фильтры;

циклоны;

инерционные пылеотделители

матерчатые фильтры.

Воздух, выбрасываемый после отделителя в атмосферу (наружу здания), не должен содержать пыли более 100 мг/м3.

Мокрые пылеотделители и фильтры требуют большого ухода и чистки и поэтому не нашли широкого применения в литейных цехах. В случае применения циклонов в пылеотсасывающих установках рекомендуется ставить последовательно два циклона для более полного обеспыливания воздуха.

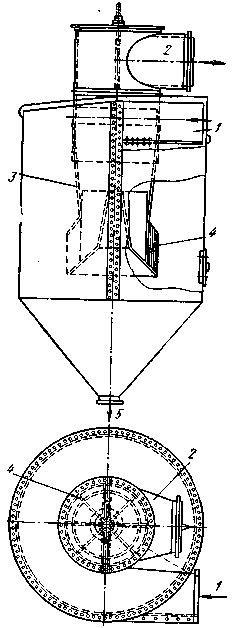

Ц иклон

(рис. 3) представляет собой

цилиндрический сосуд, в который по

касательной подводится труба. По трубе

воздухом транспортируется материал.

Вследствие кругообразного движения

струи в циклоне частицы материала

под действием центробежной силы

отклоняются к стенкам циклона. Трение

о стенки заставляет материал быстро

терять скорость, и под действием силы

тяжести он падает в коническую нижнюю

часть циклона, откуда и спускается в

бункер. Воздух, освободившийся от

частиц материала, выходит наружу через

центровую трубу. Эта труба имеет

подвижную часть, которую можно

устанавливать на разной высоте с целью

регулирования осаждения пыли в циклоне.

Иногда за циклоном приходится ставить

еще матерчатый фильтр для окончательного

обеспыливания воздуха до его выпуска

в атмосферу.

иклон

(рис. 3) представляет собой

цилиндрический сосуд, в который по

касательной подводится труба. По трубе

воздухом транспортируется материал.

Вследствие кругообразного движения

струи в циклоне частицы материала

под действием центробежной силы

отклоняются к стенкам циклона. Трение

о стенки заставляет материал быстро

терять скорость, и под действием силы

тяжести он падает в коническую нижнюю

часть циклона, откуда и спускается в

бункер. Воздух, освободившийся от

частиц материала, выходит наружу через

центровую трубу. Эта труба имеет

подвижную часть, которую можно

устанавливать на разной высоте с целью

регулирования осаждения пыли в циклоне.

Иногда за циклоном приходится ставить

еще матерчатый фильтр для окончательного

обеспыливания воздуха до его выпуска

в атмосферу.

Рис. 3 Циклон:

1 — вход аэросмеси;

2 — выход очищенного воздуха;

3 — регулирующая труба;

4 — направляющие лопатки;

5 — спуск пыли

Наиболее удобными в условиях литейных цехов и эффективными пылеотделителями являются матерчатые фильтры.

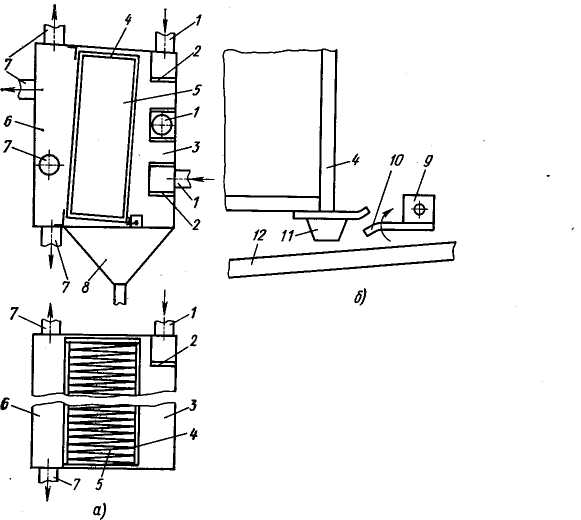

На рис. 4 а) приведена схема матерчатого фильтра. Воздух по трубе входит в пыльную камеру фильтра. Чтобы воздух распределился по всей длине фильтра, а не проходил кратчайшим путем через ближайшие к входу полотнища материи, на некотором расстоянии от трубы имеется направляющая перегородка. Из пыльной камеры воздух проходит в горизонтальном направлении через полотнища материи в камеру чистого воздуха, откуда через трубу с помощью эксгаустера выбрасывается наружу. На верхней проекции в камерах 3 и 6 изображено по несколько труб 1 и 7 (с целью показать различные возможные места присоединения их к камерам). Осаждающаяся пыль из пыльной камеры и от матерчатых полотнищ собирается в бункер, откуда с помощью затвора и подвешиваемого рукава может быть удалена в подъезжающий под бункер автомобиль или железнодорожный вагон. Пыль следует удалять при выключенном эксгаустере.

Для встряхивания полотнищ с целью очистки их от пыли служит встряхивающее устройство, показанное на рис. 4 б). Вал, вращающийся в подшипниках, снабжен кулаками, состоящими из двух свинчивающихся между собой половин. К кулаку привинчена пружина, которая при вращении вала зацепляется за подобную же пружину, прикрепленную к раме с натянутыми матерчатыми полотнищами. При соприкосновении пружин рама опускается, и прикрепленный к ней башмак ударяется о неподвижную балку. Вслед за тем пружина соскальзывает с пружины рамы, полотнище от упругости материи поднимается кверху и таким образом встряхивается.

Обычно такие фильтры устанавливают вне здания цеха у наружной стены его или даже несколько отступя от нее, чтобы не затемнять окон бокового света в помещении цеха.

Рис. 4. Схемы матерчатого фильтра (а) и механизма для встряхивания рамы фильтра (б):

1 — места присоединения трубы для входа пыльного воздуха; 2 — направляющая перегородка; 3 — пыльная камера; 4 — рама; 5 — фильтрующая материя; 6 — камера чистого воздуха; 7 — места присоединения выходной трубы; 8 — бункер для пыли; 9 — вал; 10 — пружина; 11 — башмак; 12 — неподвижная полоса

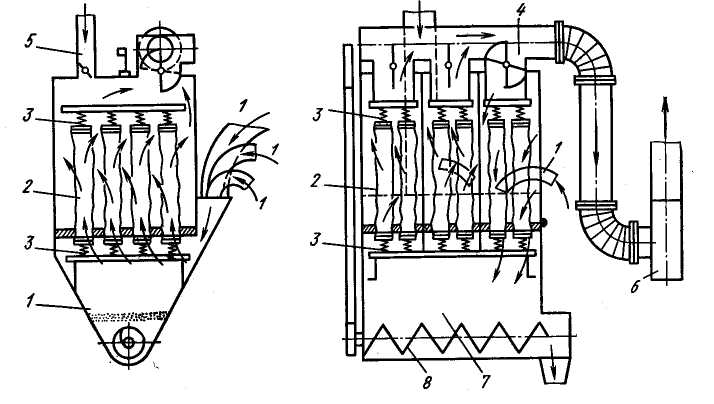

Видоизменением матерчатых фильтров являются рукавные фильтры, действие которых основано на том же принципе, но вместо полотнищ здесь поставлены рукава из такой же материи, причем пыльный воздух входит внутрь этих рукавов и выходит в пространство между ними. На рис. 5 показана схема рукавного фильтра, состоящего из трех секций с подвешенными в них рукавами, нижнее отверстие которых открыто для выхода пыльного воздуха, а верхнее закрыто, так что воздух должен пройти через их матерчатые стенки. Эти рукава на пружинах подвешены к коленчатому рычагу, с помощью которого осуществляется их встряхивание. Встряхивание следует производить в каждой секции отдельно, закрывая выход из камеры заслонкой 4. Встряхивание секции можно производить, не выключая эксгаустера и не приостанавливая работу других секций. При этом, закрывая заслонку 4, одновременно следует открыть заслонку на трубе 5, служащей для входа в камеру свежего воздуха, который засасывается в нее в направлении, обратном движению воздуха при работе секций, что способствует лучшему отделению пыли со стенок рукавов. Упавшая на дно бункера пыль винтовым конвейером отводится к выходному отверстию.

Матерчатые фильтры работают очень хорошо и улавливают до 99% содержащейся в воздухе пыли. Эффективность очистки воздуха в этих фильтрах зависит от тонкости улавливаемой пыли.

Рис. 5. Схема рукавного фильтра:

1 — вход пыльного воздуха; 2 — матерчатый рукав; 3 — пружины для подвешивания и натяжения рукавов; 4 — регулирующие заслонки для выключения секций фильтра; 5 — трубы для входа свежего воздуха при встряхивании рукавов; 6 — отсос; 7 — бункер для пыли; 8 — винт.