- •Краткий очерк истории и развития литейного производства.

- •Введение.

- •Тема 1.1 Общие сведения о формовочных смесях

- •Тема 1.1 Общие сведения о формовочных смесях

- •Связующий материал

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •1.2.1. Оборудование для сушки и охлаждения песка и для сушки глины.

- •1.2.2 Способы механического дробления и его физические основы.

- •1.2.3 Дробилки

- •Риc. 9. Устройство молотковой дробилки.

- •1.2.4 Мельницы.

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •1.3.1 Общие сведения о смешивании формовочных материалов

- •1.3.2 Катковые смесители (бегуны) периодического действия

- •1.3.3 Катковые смесители непрерывного действия (рис. 2)

- •1.3.4 Смесители с одним вертикальным катком и центробежным рыхлителем

- •1.3.5 Центробежные смесители

- •1.3.6 Центробежный смеситель периодического действия

- •1.3.7 Смесители других типов

- •1.3.7 Разрыхлители

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов.

- •1.4.1. Типовая механизация складов шихты

- •1.4.2 Механизмы подготовки шихты

- •(Более-подр. См. Доп. Мат.)

- •Тема 1.4 Дополнительный материал Затворы, питатели и дозаторы

- •Транспортное оборудование для формовочных материалов и смесей Средства механического транспорта

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •1.5.1 Классификация выбивных устройств

- •1.5.2 Выбивная эксцентриковая решетка

- •1.5.3 Выбивная инерционная решетка

- •1.5.4 Выбивная инерционно-ударная решетка,

- •1.5.5 Оборудование для выбивки стержней из отливок

- •1.5.6 Оборудование для отделения элементов литниковых систем от отливок и очистки отливок.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •1.6.1. Оборудование для очистки отработанной формовочной смеси от металлических включений.

- •1.6.2 Оборудование для просеивания сыпучих материалов.

- •2.1 Барабанные сита

- •2.2 Вибрационные сита

- •1.6.3. Оборудование для гомогенизации и охлаждения отработанной смеси.

- •1.6.4. Регенерация отработанных формовочных и стержневых смесей

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.8. Оборудование для специальных видов литья.

- •Тема 1.8. Оборудование для специальных видов литья

- •1.8.1. Разновидности, преимущества и область применения специальных методов литья

- •1.8.2 Литье в оболочковые формы.

- •1.8.4 Литье в металлические кокили.

- •1.8.5. Литье под давлением

- •1.8.6. Центробежный метод литья.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах

- •1.9.1 Количество отсасываемого воздуха

- •1.9.2 Отсасывающие зонты и кожухи

- •1.9.3. Устройства для отделения пыли

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •§ 1. Правила поведения на территории завода.

- •§ 2. Техника безопасности в литейных цехах.

- •§ 3. Противопожарные мероприятия.

- •§ 4. Производственная санитария в литейных цехах.

- •§5 Первая помощь при несчастных случаях.

- •§6 Личная гигиена рабочего-литейщика.

- •Литература:

1.8.6. Центробежный метод литья.

Этот метод литья применяют главным образом при получении отливок, имеющих форму тел вращения: водопроводных и канализационных труб, стволов артиллерийских орудий, втулок, барабанов и т. д. Подобные отливки массой от нескольких килограммов до 3 т могут отливаться из чугуна, стали, бронзы и других сплавов.

При центробежном литье расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин (рис. 8). Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Цент-

робежным способом можно получить двухслойные заготовки, что достигается поочередной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок. При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья являются получение внутренних полостей без применения стержней и большая экономия сплава (ввиду отсутствия литниковой системы). Выход годных отливок повышается до 95%.

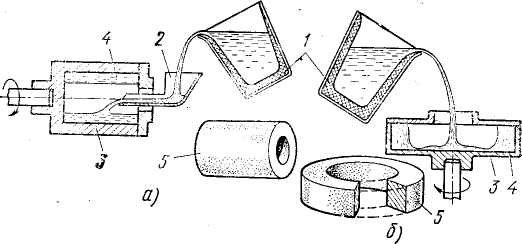

При центробежном литье используют машины с горизонтальной (рис. 8, а) и вертикальной (рис. 8, б) осями вращения. Первые применяют для отливки втулок, гильз и других заготовок значительной длины, имеющих форму тела вращения, а вторые — для литья кольцевых заготовок. При использовании специальных форм из песчано-глинистых смесей, резины и других материалов на вертикальных машинах можно получать фасонные заготовки самой различной конфигурации. В нашей стране выпускаются полуавтоматические машины с горизонтальной осью вращения для центробежной отливки труб и других подобных отливок. Снабженные металлическими формами и подвижным длинным желобом, они позволяют получать заготовки длиной до 6 м. В труболитейной промышленности успешно эксплуатируются линии центробежного литья чугунных водонапорных труб диаметром 80—125, 100—150, 200—300 мм, укомплектованные автоматическими установками для изготовления стержней раструба. Для получения гильз, втулок и других подобных заготовок из сплавов черных и цветных металлов в нашей стране широко используются полуавтоматические центробежные машины с горизонтальной осью вращения моделей 552, 553 и др. •

Рис. 8. Схема центробежного метода литья:

а — на машине с горизонтальной осью вращения, б — на машине с вертикальной осью вращения; / — разливочный ковш, 2 — заливочная воронка, 3 — форма, 4 — расплав в форме, 5 — отливка.

В последние годы были созданы и освоены оригинальные многопозиционные автоматические установки для литья труб и цилиндрических заготовок, работающие по принципу непрерывной разливки расплава, вакуумно-центробежные установки для центробежного литья в среде инертного газа (аргона или технического азота), для получения отливок из пленочно-чувствительных и жаропрочных (легированных_хромом, алюминием, титаном и другими редкими металлами) сплавов, а также литья титана.