- •Краткий очерк истории и развития литейного производства.

- •Введение.

- •Тема 1.1 Общие сведения о формовочных смесях

- •Тема 1.1 Общие сведения о формовочных смесях

- •Связующий материал

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •1.2.1. Оборудование для сушки и охлаждения песка и для сушки глины.

- •1.2.2 Способы механического дробления и его физические основы.

- •1.2.3 Дробилки

- •Риc. 9. Устройство молотковой дробилки.

- •1.2.4 Мельницы.

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •1.3.1 Общие сведения о смешивании формовочных материалов

- •1.3.2 Катковые смесители (бегуны) периодического действия

- •1.3.3 Катковые смесители непрерывного действия (рис. 2)

- •1.3.4 Смесители с одним вертикальным катком и центробежным рыхлителем

- •1.3.5 Центробежные смесители

- •1.3.6 Центробежный смеситель периодического действия

- •1.3.7 Смесители других типов

- •1.3.7 Разрыхлители

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов.

- •1.4.1. Типовая механизация складов шихты

- •1.4.2 Механизмы подготовки шихты

- •(Более-подр. См. Доп. Мат.)

- •Тема 1.4 Дополнительный материал Затворы, питатели и дозаторы

- •Транспортное оборудование для формовочных материалов и смесей Средства механического транспорта

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •1.5.1 Классификация выбивных устройств

- •1.5.2 Выбивная эксцентриковая решетка

- •1.5.3 Выбивная инерционная решетка

- •1.5.4 Выбивная инерционно-ударная решетка,

- •1.5.5 Оборудование для выбивки стержней из отливок

- •1.5.6 Оборудование для отделения элементов литниковых систем от отливок и очистки отливок.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •1.6.1. Оборудование для очистки отработанной формовочной смеси от металлических включений.

- •1.6.2 Оборудование для просеивания сыпучих материалов.

- •2.1 Барабанные сита

- •2.2 Вибрационные сита

- •1.6.3. Оборудование для гомогенизации и охлаждения отработанной смеси.

- •1.6.4. Регенерация отработанных формовочных и стержневых смесей

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.8. Оборудование для специальных видов литья.

- •Тема 1.8. Оборудование для специальных видов литья

- •1.8.1. Разновидности, преимущества и область применения специальных методов литья

- •1.8.2 Литье в оболочковые формы.

- •1.8.4 Литье в металлические кокили.

- •1.8.5. Литье под давлением

- •1.8.6. Центробежный метод литья.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах

- •1.9.1 Количество отсасываемого воздуха

- •1.9.2 Отсасывающие зонты и кожухи

- •1.9.3. Устройства для отделения пыли

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •§ 1. Правила поведения на территории завода.

- •§ 2. Техника безопасности в литейных цехах.

- •§ 3. Противопожарные мероприятия.

- •§ 4. Производственная санитария в литейных цехах.

- •§5 Первая помощь при несчастных случаях.

- •§6 Личная гигиена рабочего-литейщика.

- •Литература:

1.8.4 Литье в металлические кокили.

Литье в металлические кокили применяют в условиях массового и крупносерийного производства разнообразных несложных по конфигурации отливок с толщиной стенок 3—100 мм и массой до 5 т из чугуна, стали и цветных сплавов.

Что такое кокиль? Какими преимуществами обладают кокили по сравнению с песчаными формами? Кокилем называют металлическую литейную форму, в которую расплав заливается из разливочного ковша под действием собственной силы тяжести. Обладая более высокой теплопроводностью по сравнению с песчаными формами (теплопроводность чугунного кокиля 42, а песчано-глинистой формы 0,65 ккал/м-ч-°С), кокили обеспечивают более мелкозернистую структуру, а следовательно, более высокие механические свойства отливок.

Кокили давно известны литейщикам:, их впервые стали применять в XVI в. для отливки чугунных пушечных ядер, а в первой четверти XIX в. — прокатных валков с отбеленной поверхностью. В качестве материала для кокилей наиболее широко используются обыкновенный серый и высокопрочный чугун с шаровидным графитом, а также стали. В годы второй мировой войны был предложен способ литья в алюминиевые кокили, в которых получают отливки из различных сплавов массой от 10 г до 160 кг, с толщиной стенок до 1,6 мм. Для повышения термической стойкости на рабочей поверхности алюминиевого кокиля электролитическим способом создают пленку окиси алюминия, обладающую высокой твердостью и жаростойкостью. Ввиду повышенной теплопроводности алюминиевых кокилей (по сравнению с чугунными) получаемые в них отливки отличаются еще более мелкозернистой структурой и более высоким качеством поверхности, чем при литье в чугунные и стальные кокили. Для получения в отливках отверстий или внутренних полостей при кокильном литье применяют песчаные и металлические стержни. Первые обычно используют при литье из чугуна и стали, а вторые — при получении отливок из цветных сплавов. Кокили изготавливают путем отливки в стержнях, в песчаных и металлических формах, а также путем механической обработки. Стойкость чугунных кокилей составляет от 5000 (мелкие отливки) до 50 (крупные отливки) заливок. В зависимости от характера получаемых отливок в литейных цехах применяют кокили самых разнообразных конструкций. (рис. 5). Для обеспечения заданного теплового режима литья в современных конструкциях кокилей предусматривают системы подогрева и охлаждения, а для легкого извлечения отливок из кокиля — толкатели.

Технологический процесс получения чугунных отливок в кокилях отличается большой простотой и складывается из следующих операций:

а) нанесение на рабочую поверхность кокиля огнеупорного защитного покрытия или тонкого слоя сажи (огнеупорную облицовку наносят кистью, пульверизатором на подогретую до температуры 200—300°С форму, а слой сажи — ацетиленовой горелкой;

б) сборка формы, включающая операции установки стержней, соединения половин кокиля и их скрепления; в) заливка формы; г) выдержка с целью проведения процессов кристаллизации расплава и формирования отливки; д) раскрытие кокиля и выталкивание из него отливки. После некоторой выдержки для охлаждения кокиля начинают новый цикл литья.

В современных литейных цехах серийного производства процессы литья ,в кокиль механизируют с помощью механических, пневматических (рис. 6) и гидравлических станков. В условиях крупносерийного и массового выпуска отливок процессы литья в кокиль осуществляются на карусельных установках, литейных конвейерах и линиях, позволяющих применять высокопроизводительные поточные методы труда. За последние годы в нашей стране созданы оригинальные конструкции универсальных кокильных линий моделей: 5922 (внедрена на Киевском авиационном заводе), 5924 (внедрена на Казанском моторостроительном заводе), 5966 (внедрена на Алтайском моторостроительном заводе), а также комплексно-механизированная линия для кокильной отливки деталей из высокопрочного и обыкновенного серого чугуна модели А-35 и др.

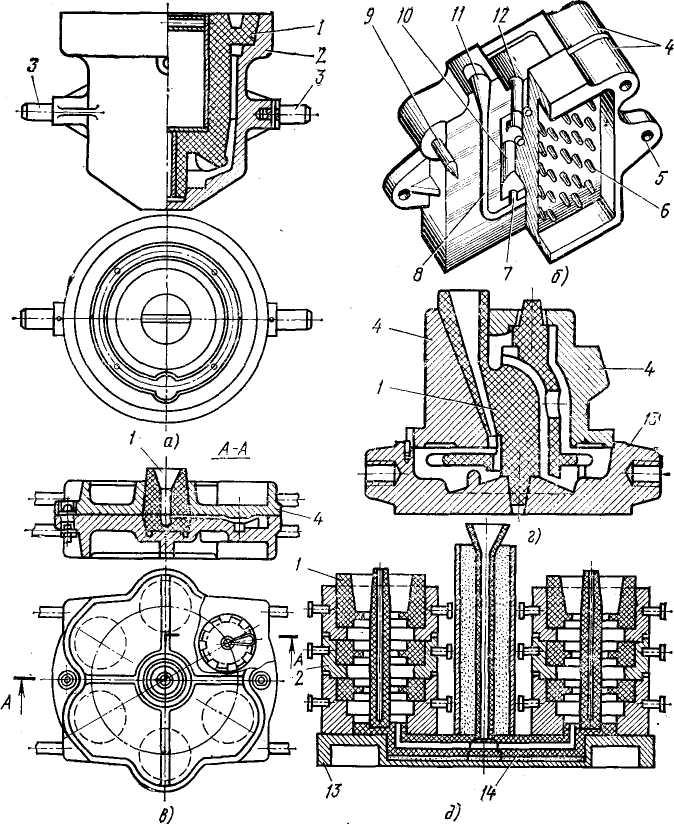

Рис. 5. Основные типы металлических кокилей:

а — неразъемный вытряхной, 6 — с вертикальной плоскостью разъема, в — с горизонтальной плоскостью разъема, г — с комбинированной плоскостью разъема, д — стопочный; / — стержень, 2— кокиль, 3— поворотные цапфы; 4— половины кокиля (матрицы), 5 — ушки для крепления кокиля на машине, 6 — охлаждающие матрицу пальцы, 7 — питатель, 8 — литниковый ход, 9 — штыри, 10 — полость кокиля, // — заливочная воронка, 12 — выпор, 13 —поддон, 14 — песчаная засыпка

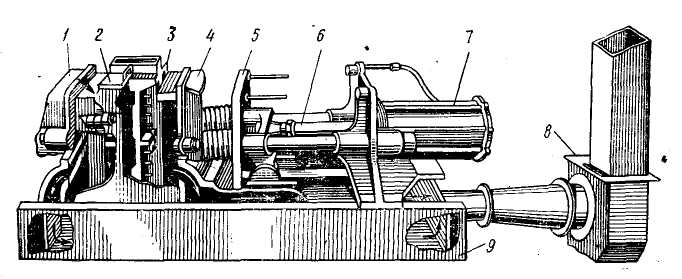

Рис. 6. Пневматический кокильный станок:

/ — неподвижная стойка, 2 — неподвижная часть кокиля, 3 — подвижная часть кокиля, 4 — передняя бабка, 5—плита толкателей, 6 и 7—шток и цилиндр, служащие для перемещения подвижной части кокиля, 8 и Р — вентилятор и система стальных труб, направляющих воздух (см. стрелки) на рабочую поверхность кокиля с целью

.его охлаждения