- •Краткий очерк истории и развития литейного производства.

- •Введение.

- •Тема 1.1 Общие сведения о формовочных смесях

- •Тема 1.1 Общие сведения о формовочных смесях

- •Связующий материал

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •Тема 1.2 Оборудование для приготовления свежих формовочных материалов.

- •1.2.1. Оборудование для сушки и охлаждения песка и для сушки глины.

- •1.2.2 Способы механического дробления и его физические основы.

- •1.2.3 Дробилки

- •Риc. 9. Устройство молотковой дробилки.

- •1.2.4 Мельницы.

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •Тема 1.3 Оборудование для подготовки формовочных смесей

- •1.3.1 Общие сведения о смешивании формовочных материалов

- •1.3.2 Катковые смесители (бегуны) периодического действия

- •1.3.3 Катковые смесители непрерывного действия (рис. 2)

- •1.3.4 Смесители с одним вертикальным катком и центробежным рыхлителем

- •1.3.5 Центробежные смесители

- •1.3.6 Центробежный смеситель периодического действия

- •1.3.7 Смесители других типов

- •1.3.7 Разрыхлители

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов

- •Тема 1.4. Оборудование для хранения и транспортировки формовочных материалов.

- •1.4.1. Типовая механизация складов шихты

- •1.4.2 Механизмы подготовки шихты

- •(Более-подр. См. Доп. Мат.)

- •Тема 1.4 Дополнительный материал Затворы, питатели и дозаторы

- •Транспортное оборудование для формовочных материалов и смесей Средства механического транспорта

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •Тема 1.5. Оборудование для выбивки и очистки литья

- •1.5.1 Классификация выбивных устройств

- •1.5.2 Выбивная эксцентриковая решетка

- •1.5.3 Выбивная инерционная решетка

- •1.5.4 Выбивная инерционно-ударная решетка,

- •1.5.5 Оборудование для выбивки стержней из отливок

- •1.5.6 Оборудование для отделения элементов литниковых систем от отливок и очистки отливок.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •Тема 1.6 Оборудование для переработки и регенерации отработанной формовочной смеси.

- •1.6.1. Оборудование для очистки отработанной формовочной смеси от металлических включений.

- •1.6.2 Оборудование для просеивания сыпучих материалов.

- •2.1 Барабанные сита

- •2.2 Вибрационные сита

- •1.6.3. Оборудование для гомогенизации и охлаждения отработанной смеси.

- •1.6.4. Регенерация отработанных формовочных и стержневых смесей

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.7. Типовые литейные конвейеры и автоматические линии.

- •Тема 1.8. Оборудование для специальных видов литья.

- •Тема 1.8. Оборудование для специальных видов литья

- •1.8.1. Разновидности, преимущества и область применения специальных методов литья

- •1.8.2 Литье в оболочковые формы.

- •1.8.4 Литье в металлические кокили.

- •1.8.5. Литье под давлением

- •1.8.6. Центробежный метод литья.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах.

- •Тема 1.9 Оборудование для очистки воздуха в литейных цехах

- •1.9.1 Количество отсасываемого воздуха

- •1.9.2 Отсасывающие зонты и кожухи

- •1.9.3. Устройства для отделения пыли

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •Техника безопасности, противопожарные мероприятия, производственная санитария и гигиена рабочего литейного цеха.

- •§ 1. Правила поведения на территории завода.

- •§ 2. Техника безопасности в литейных цехах.

- •§ 3. Противопожарные мероприятия.

- •§ 4. Производственная санитария в литейных цехах.

- •§5 Первая помощь при несчастных случаях.

- •§6 Личная гигиена рабочего-литейщика.

- •Литература:

1.6.3. Оборудование для гомогенизации и охлаждения отработанной смеси.

Отработанная формовочная смесь после выбивной решетки в литейных цехах поточно-массового производства с применением сырых литейных форм неравномерна по своей температуре и влажности. В зависимости от того, из какой части формы ее выбили, ближе или дальше расположенной от отливки, температура ее может достигать 80—120° С и выше, а влажность колебаться в пределах от нуля до 3%. Поэтому при подготовке отработанной смеси, кроме магнитной сепарации и просеивания, необходимо также усреднение, или гомогенизация, ее по влажности и охлаждение до температуры, близкой к комнатной.

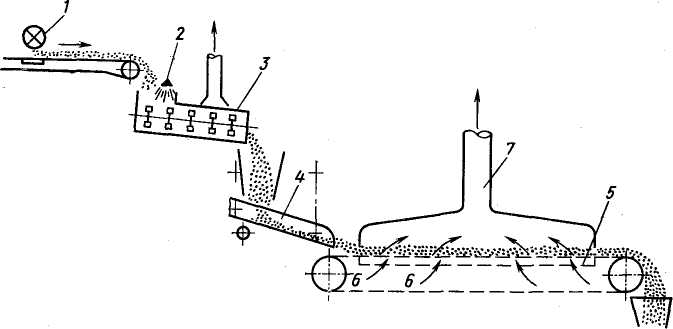

На рис. 6 приведена принципиальная схема установки для испарительного охлаждения отработанной формовочной смеси.

В установке смесь перед испарителем (охладительным конвейером) проходит через лопаточный смеситель, где она подвергается предварительному увлажнению.

Рис. 6. Схема установки для испарительного охлаждения отработанной формовочной смеси:

1 — весы; 2 — увлажнение; 3 — лопаточный смеситель; 4 — виброжелоб; 5 — перфорированный пластинчатый конвейер; 6 — воздух от вентилятора; 7 — отсос

1.6.4. Регенерация отработанных формовочных и стержневых смесей

Регенерация — совокупность технологических операций, связанных с восстановлением физико-механических свойств отработанных формовочных и стержневых смесей.

Процесс регенерации состоит из предварительной подготовки отработанной смеси, заключающейся в ее дроблении или разминании комьев, магнитной сепарации и просеивании, и основной операции отделения от зерен песка инертных пленок шамотизированной глины или стержневых крепителей, а также в обеспыливании смеси. Существует несколько способов регенерации.

Устройства для регенерации отработанных смесей

Существуют следующие способы регенерации отработанных формовочных смесей:

1. Гидравлический;

2. Пневматический;

3. Термический;

1. Регенерация путем промывки в воде. Подготовленная смесь поступает в бассейн с проточной водой, которая уносит мелкую пыль и отмокшие и частично отделившиеся во время предварительной подготовки глинистые пленки. Оседающий в промывочном бассейне, или отстойнике, песок выгребают и сушат в печи, после чего, если нужно, сортируют просеиванием на ситах. Этот гидравлический метод регенерации находит применение в литейных цехах, имеющих установки для гидравлической выбивки стержней, что является характерным главным образом в тяжелом машиностроении и станкостроении. При этом регенерационная установка служит одновременно и для осветления отработанной воды, которая снова используется в установке.

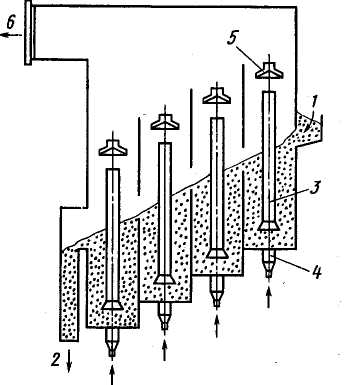

2. Регенерация путем механического перетирания подготовленной сухой смеси, при котором глинистые пленки отделяются от зерен песка и превращаются в пыль; последняя удаляется из смеси интенсивным отсосом воздуха. Перетирание может быть осуществлено в каком-либо механическом устройстве типа валков или катковых смесителей с рабочими органами, облицованными резиной, путем создания струй смеси с большими скоростями движения, направленных друг против друга и энергично перетирающихся при встрече. Из множества подобных предложенных решений в промышленности нашли частичное применение пневматические регенерационные установки (рис. 7).

Рис. 7. Схема пневматической установки для регенерации:

1 — непрерывная загрузка отработанной смеси; 2 — непрерывный выпуск регенерата; 3 — рабочая труба; 4 — подвод сжатого воздуха; 5 — колпак; 6 — отсос пыльного воздуха.

В установке этого типа регенерируемый материал инжектируется подводимой струей сжатого воздуха и подается кверху по вертикальной трубе, из которой выбрасывается с большой скоростью (20—25 м/с) на конический колпак. При ударе о колпак смесь интенсивно перетирается, глинистые пленки отделяются от зерен и вместе с пылевидными фракциями уносятся в отсасывающую трубу. Песок же падает вниз и частично поступает снова на регенерацию, совершая повторные циклы регенерации, а частично пересыпается и поступает из данной секции в следующую, вниз по ступеням каскадного потока, к выходу из- камеры установки .

3. Регенерация путем прокаливания, применяющаяся для отработанных стержневых смесей, в которых инертные пленки связующих не отделяются от зерен при отмокании или же механическом перетирании. В этом случае для отделения инертных пленок применяют прокаливание отработанной стержневой смеси при температуре 750—800° С в барабанных горизонтальных печах, а также в вертикальных многоподовых печах.

Из печи песок, имеющий температуру 550° С, попадает в охладительный барабан, продуваемый холодным воздухом. Назначение этого барабана — не только охлаждение песка, но и дожигание инертных пленок. Для ускорения охлаждения песка его обрызгивают в барабане водяной пылью с таким расчетом, чтобы на выходе из барабана температура песка была 65—85° С.

Кроме рассмотренных трех основных способов регенерации, было предложено много других, которые, однако, на практике широкого применения не нашли.

Дисперсная система - это смесь, состоящая из минимум двух веществ, которые совершенно или практически не смешиваются друг с другом и не рагируют друг с другом химически. Первое из веществ (дисперсная фаза) мелко распределено во втором (дисперсионная среда, диспергатор). Фазы можно отделить друг от друга физическим способом (центрифугировать, сепарировать).

В литейных цехах при подготовке исходных формовочных материалов значительное место занимает процесс сепарации, т. е. разделение мелкодисперсных материалов по фракциям. Например, при помоле глины или песка неотъемлемой операцией является сепарация продукта помола; при переработке и подготовке отработанных смесей также широко используется сепарация, т. е. удаление мелких фракций песка.

При сепарации отработанных формовочных смесей, в отличие от регенерации, не восстанавливается качество исходного материала, т. е. не удаляется инертная пленка с поверхности песчинок, а только обеспечивается обеспыливание смеси.