- •2.2 Практикум

- •Тема 1 основы инженерной геологии при подготовке территории для строительства

- •1. Теоретическая часть

- •2. Ход выполнения практической работы

- •3. Контрольные вопросы

- •4. Список используемых источников

- •СНиП 2.05.02-85.

- •Тема 2 свойства и показатели качества строительных материалов и изделий

- •1 Теоретическая часть

- •2 Ход выполнения лабораторной работы

- •Определение насыпной плотности

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •2.2 Древесные материалы. Определение влажности древесины, плотности различных древесных пород, разбухания древесины, механических свойств древесины на малых чистых образцах.

- •1 Теоретическая часть

- •2 Ход выполнения лабораторной работы

- •Определение средней плотности древесины в полевых условиях

- •Определение абсолютной влажности древесины

- •Определение равновесной влажности древесины

- •Определение усушки древесины

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •1 Теоретическая часть

- •Основные свойства самоглазурующейся керамической плитки

- •2 Ход выполнения лабораторной работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •Список используемых источников

- •2.4 Органические вяжущие вещества. Определение вязкости битума, температуры размягчения, температуры вспышки битума, растяжимости битума.

- •1 Теоретическая часть

- •2 Ход выполнения лабораторной работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •1 Теоретическая часть

- •2 Ход выполнения лабораторной работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •2.6 Бетоны. Определение расхода материалов на пробный замес определенного объема исходя из рассчитанного состава бетона, приготовление бетонной смеси и бетона.

- •1 Теоретическая часть

- •2 Ход выполнения лабораторной работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •Список используемых источников

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: образцы кровельных, гидроизоляционных и герметизирующих битумных и полимерных материалов.

- •1 Теоретическая часть

- •2 Ход выполнения лабораторной работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •2.8 Подбор состава сложного строительного раствора. Определение плотности раствора. Определение марки строительного раствора.

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы:

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •2.9 Ознакомление с образцами современных теплоизоляционных и акустических материалов, определение их марок, оценка качества материалов.

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: различные теплоизоляционные изделий и их образцы, справочная литература, проспекты.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •Изучение теплоизоляционных материалов по коллекциям

- •Испытание минеральной ваты.

- •Определение средней плотности.

- •Определение влажности минеральной ваты.

- •Испытание пенополистирола.

- •Определение плотности, влажности и коэффициента теплопроводности.

- •Определение водопоглощения, %.

- •Определение прочности на сжатие.

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •Список используемых источников

- •Тема 3 геодезическое сопровождение при выполнении работ подготовительного периода

- •3.1 Перенесение проектных элементов на местность: горизонтального угла, длины линии, отметки.

- •1 Теоретическая часть

- •3 Контрольные вопросы

- •4 Список используемых источников

- •3.2 Подготовить геодезические данные для выноса проекта здания в натуру. Составление разбивочного чертежа.

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: фрагмент генерального плана на топографической основе, индивидуальные задания, чертежные инструменты.

- •1 Теоретическая часть

- •3 Задания по вариантам

- •1 Вариант – сплошная обноска: 2 вариант – створная обноска

- •3.3 Геодезические расчеты по проектированию горизонтальной площадки. Составление картограммы, вычисление объемов земляных работ.

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: высоты строительной площадки по квадратам, миллиметровка а3, чертежные принадлежности.

- •2 Ход выполнения практической работы

- •Картограмма земляных работ

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •Тема 4 инженерные сети строительной площадки

- •4.2 Анализ схем временных инженерных сетей. План занятия

- •Вопросы и/или задания

- •Тема 5 основы электроснабжения и энергосберегающие технологии на строительной площадке

- •5.1 Расчет электронагрузок строительных площадок.

- •Теоретическая часть

- •Порядок выполнения практической работы

- •Задания по практической работе

- •Контрольные вопросы

- •Список используемых источников

- •5.2 Определить количество и мощность трансформаторных подстанций или других источников электроснабжения

- •Теоретическая часть

- •Порядок выполнения практической работы

- •Задания по практической работе

- •Контрольные вопросы

- •Список используемых источников

- •Тема 6 строительные машины и оборудование

- •6.1 Изучение устройства и принципа работы механических передач на натурных моделях с вычерчиванием кинематических схем. Определение передаточных чисел и межосевых расстояний.

- •Теоретическая часть

- •Порядок выполнения практической работы

- •Задания по практической работе

- •4 Контрольные вопросы

- •5 Список используемых источников

- •6.2 Изучение устройства и принципа работы механических передач.

- •1. Теоретическая часть

- •2. Порядок выполнения практической работы

- •3. Задания по практической работе

- •4 Контрольные вопросы

- •5 Список используемых источников

- •6.3 Изучение устройства и рабочего процесса ленточного конвейера. Выбор типа ленты и роликовых опор. Определение ширины ленты и производительности.

- •1. Теоретическая часть

- •2. Порядок выполнения практической работы

- •3. Задания по практической работе

- •4 Контрольные вопросы

- •5 Список используемых источников

- •6.4 Изучение приспособлений для подъёма грузов. Расчет полиспаста с определением кратности. Подбор канатов для грузовой лебедки грузоподъемных машин.

- •1. Теоретическая часть

- •2. Порядок выполнения практической работы

- •3. Задания по практической работе

- •4. Контрольные вопросы

- •5. Список используемых источников

- •6.5 Изучение конструкции и расчёт производительности башенного крана. Выбор кранов по техническим параметрам.

- •1. Теоретическая часть

- •2. Порядок выполнения практической работы

- •3. Задания по практической работе

- •4. Контрольные вопросы

- •5 Список используемых источников

- •6.6 Изучение устройства и рабочего процесса одноковшового фронтального погрузчика и вилочного автопогрузчика.

- •Теоретическая часть

- •Порядок выполнения практической работы

- •Задания по практической работе

- •Контрольные вопросы

- •5. Список используемых источников

- •1. Теоретическая часть

- •Порядок выполнения практической работы

- •Задания по практической работе Вариант 1

- •Вариант 2

- •4. Контрольные вопросы

- •5. Список используемых источников

- •6.8 Подбор оборудования для забивки свай, свайных молотов, копров и копрового оборудования.

- •1. Теоретическая часть

- •2. Порядок выполнения практической работы

- •3. Задания по практической работе

- •4. Контрольные вопросы

- •5. Список используемых источников

- •6.9 Изучение устройства машин для дробления каменных материалов, с вычерчиванием кинематической схемы дробильно-сортировочной установки.

- •1. Теоретическая часть

- •Характеристики молотковых дробилок

- •Применение роторных дробилок

- •2.Порядок выполнения практической работы

- •3. Задания по практической работе

- •4. Контрольные вопросы

- •5. Список используемых источников

- •6.10 Изучение устройства и рабочего процесса машин для отделочных работ по схемам и на натуральных моделях.

- •1. Теоретическая часть

- •2. Порядок выполнения практической работы

- •3. Контрольные вопросы

- •4. Список используемых источников

- •Тема 7 организационно-техническая подготовка строительного производства

- •Тема 8 геодезическое обеспечение выполняемых строительно-монтажных работ

- •8.1 Исполнительная схема установки конструктивных элементов

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •Тема 9 технология строительных процессов

- •9.1 Подсчет объемов работ и трудозатрат на устройство траншеи и котлована

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.2 Решение ситуационной производственной задачи на выполнение земляных работ. Оформление сопроводительной документации план занятия

- •Вопросы и/или задания

- •Указания к выполнению производственной задачи

- •Акт№_________ освидетельствования скрытых работ, выполненных на строительстве

- •Решение комиссии:

- •9.3 Подсчет объемов и трудозатрат на свайные работы

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.4 Решение производственной задачи на ведение свайных работ. Оформление сопроводительной документации план занятия

- •Вопросы и/или задания

- •Указания к выполнению производственной задачи

- •Оформленияе акта освидетельствования скрытых работ Акт освидетельствования скрытых работ

- •9.5 Подсчет объемов работ и трудозатрат на каменные работы

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.6 Решение производственной задачи на выявление и исправление дефектов каменных конструкций план занятия

- •Вопросы и/или задания

- •Указания к выполнению производственной задачи

- •Акт№_________ освидетельствования скрытых работ, выполненных на строительстве

- •Решение комиссии:

- •9.8 Подсчет объемов работ и трудозатрат на бетонные и железобетонные работы.

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •2. Определить объёмы работ и трудозатраты при устройстве монолитного участка перекрытий

- •1.Определить объёмы работ и трудозатраты при устройстве монолитных фундаментов

- •2. Определяем объёмы и трудозатраты при устройстве монолитного участка перекрытия:

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.9 Решение производственной задачи на выполнение бетонных и железобетонных работ. Оформление сопроводительной документации. План занятия

- •Вопросы и/или задания

- •Указания к выполнению производственной задачи

- •Указания по ведению журнала

- •9.10 Расчет элементов опалубки перекрытия

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •1.Определить количество элементов опалубки перекрытия вдоль помещения

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.11 Подсчет объемов и трудозатрат на монтажные работы промышленного здания

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •1.Определить объёмы строительно-монтажных работ

- •2.Определить трудозатраты

- •3.Вычертить схему колонн по варианту.

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.12 Подсчет объемов и трудозатрат на монтажные работы жилого здания

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •1.Определить объёмы строительно-монтажных работ

- •2.Определить трудозатраты

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.13 Решение производственной задачи на выполнение работ по монтажу конструкций. Оформление сопроводительной документации. План занятия

- •Вопросы и/или задания

- •Указания к выполнению производственной задачи оформление журнала авторского надзора за строительством

- •Регистрационный лист посещения объекта специалистами, осуществляющими авторский надзор за строительством Перечень подрядных организаций, осуществляющих строительные и монтажные работы

- •Список специалистов, осуществляющих авторский надзор

- •Регистрационный лист посещения объекта специалистами, осуществляющими авторский надзор за строительством

- •Учетный лист №_____

- •9.14 Подсчет объемов и трудозатрат на кровельные работы.

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •1.Определить объёмы кровельных работ

- •1.Определить объёмы кровельных работ

- •2.Определить трудозатраты

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.15 Решение производственной задачи на выполнение кровельных работ. Оформление сопроводительной документации. План занятия

- •Вопросы и/или задания

- •Указания к выполнению производственной задачи

- •Акт№_________ освидетельствования скрытых работ, выполненных на строительстве

- •Решение комиссии:

- •9.16 Подсчет объемов и трудозатрат на отделочные работы.

- •Обеспечение занятия, в том числе перечень оборудования, необходимого для выполнения работы: тсо, методические указания.

- •1 Теоретическая часть

- •2 Ход выполнения практической работы

- •1.Определить объёмы отделочных работ

- •2.Определить трудозатраты

- •3 Задания по вариантам

- •4 Контрольные вопросы

- •5 Список используемых источников

- •9.17 Решение производственной задачи на выполнение отделочных работ. Оформление сопроводительной документации. План занятия

- •Вопросы и/или задания

- •Указания к выполнению производственной задачи

- •Акт№_________ освидетельствования скрытых работ, выполненных на строительстве

- •Решение комиссии:

- •Тема 10 техника безопасности при производстве строительно-монтажных работ

- •3. Требования к аптечке и санитарной сумке

- •4. Оказание первой доврачебной помощи

- •5. Первая помощь при кровотечениях

- •При остановке носового кровотечения

- •Освободите рану от посторонних предметов (песок, остатки одежды и т.Д.);

- •Отправьте пострадавшего в медицинское учреждение.

- •8.2. Первая помощь при травме глаз:

- •9. Первая помощь при переломах

- •Типы и признаки переломов

- •10. Первая помощь при черепно-мозговой травме

- •10.1. Типы и признаки черепно-мозговых травм

- •11. Помощь при остановке дыхания или сердца

- •11.1. Искусственное дыхание "Рог в Рот"

- •11.2. Непрямой массаж сердца

- •12. Первая помощь при поражении электрическим током

- •12.2. Первая помощь:

- •13. Первая помощь при ожогах

- •13.1. Виды ожогов:

- •13.2. Первая помощь при ожогах

- •14.2. Первая помощь при интоксикации:

- •Тема 11 ценообразование и проектно-сметное дело в строительстве

- •11.1 Определение структуры сметной стоимости строительно-монтажных работ. План занятия

- •Вопросы и/или задания

- •11.2 Построение единичных расценок на основе гэсн-2001. План занятия

- •Вопросы и/или задания

- •11.3 Определение стоимости цен на материалы, изделия и конструкции, затрат на эксплуатацию строительных машин и механизмов. План занятия

- •Вопросы и/или задания

- •11.4 Определение элементов затрат по эксплуатации строительных машин и механизмов. План занятия

- •Вопросы и/или задания

- •11.5 Составление локальной сметы базисно-индексным методом. План занятия

- •Вопросы и/или задания

- •Указание к выполнению

- •11.6 Составление локальной сметы ресурсным методом план занятия

- •Вопросы и/или задания

- •Указания к выполнению

- •11.7 Сводный сметный расчет стоимости строительства. План занятия

- •Вопросы и/или задания

- •Указания к выполнению

- •Описание главного окна программного комплекса WinРик

- •Б ыстрое создание локальной сметы

- •Быстрое создание плана производства

- •Условные обозначения и сокращения принятые в пк WinРик

4 Контрольные вопросы

Перечислите виды механических передач. Какие из них относятся к передачам движения трением? Зацеплением?

Для чего предназначены вал и оси? Чем они различаются?

Для чего служат подшипники?

Из каких материалов изготавливают антифрикционные вкладыши?

Как устроен подшипник качения?

Для чего в трансмиссиях машин применяют муфты?

Какие типы приводных цепей применяют в цепных передачах?

5 Список используемых источников

Волков Д.П., Крикун В.Я. Строительные машины и средства малой механизации. -Академия, 2008-408с.

Добронравов С.С, Дронов В.Г. Строительные машины и основы механизации. -М.: Высшая школа, 2001

Добронравов С.С. Строительные машины и оборудование: Справочник. - М.: Высшая школа, 1991

Белецкий Б.Ф., Булгакова И.Г.. Строительные машины и оборудование - Ростов на Дону, издательство «Феникс», 2005 год.

6.3 Изучение устройства и рабочего процесса ленточного конвейера. Выбор типа ленты и роликовых опор. Определение ширины ленты и производительности.

Цели: Ознакомиться с устройством ленточного конвейера ,принципом работы, особенностями расчета, способами устранения неисправностей

1. Теоретическая часть

На различных предприятиях эти конвейеры нашли широкое применение, так как позволяют транспортировать практически любые виды грузов (кроме жидких) в горизонтальном и наклонном направлениях, реализовать разнообразные схемы транспортных операций. Широкое использование ленточных конвейеров связано с тем, что они просты по конструкции и в эксплуатации, надежны в работе, экономичны, имеют широкий диапазон производительности.

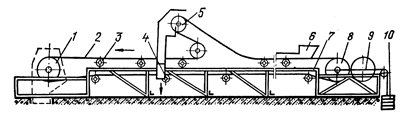

Рис. Ленточный конвейер: 1 - приводной барабан; 2 - рабочая ветвь ленты; 3 - желобчатая роликовая опора; 4 - прямая роликовая опора; 5 - разгрузочная тележка; 6 - загрузочное устройство; 7 - станина; 8 — натяжной барабан; 9 — стальной трос; 10 — груз.

Любой ленточный конвейер состоит из замкнутого тягового элемента (ленты), являющегося одновременно и рабочим элементом, который перемещается по стационарным роликовым опорам и огибает направляющие устройства. Верхняя ветвь ленты 2, на которой расположен груз (обычно ее называют рабочей ветвью), движется по стационарным желобчатым роликовым опорам 3. Нижняя часть ленты (обычно ее называют холостой) движется, опираясь на прямые роликовые опоры 4. Лента приводится в движение от приводного барабана 1, связанного через передаточный механизм с электродвигателем.

Движение ленты осуществляется за счет силы трения между приводным барабаном и лен-той, которая возникает при обеспечении достаточного предварительного натяжения тяго-вого элемента. В показанном на рисунке конвейере использовано горизонтальное грузовое натяжное устройство, состоящее из натяжного барабана 8, связанного стальным тросом 9 с набором грузов 10. Роликовые опоры, приводное и натяжное устройства крепят к станине 7, изготовленной из стального профиля (уголок, швеллер). Груз на ленту поступает через устройство 6 и может быть выгружен с транспортера в любой точке при помощи разгрузочной тележки 5.

Исходными данными для расчета и проектирования ленточного конвейера являются: схема трассы с указанием основных размеров, мест загрузки, выгрузки и углов наклона; производительность, условия и режим работы; характеристика перемещаемого по конвейеру груза.

Проектный расчет ленточного конвейера сводят к выбору типа ленты и роликовых опор, расчету мощности электродвигателя, выбору элементов приводного устройства, расчету натяжного устройства. Чтобы выбрать типы ленты, рассчитать натяжное устройство, определить мощность электродвигателя и т. п., необходимо знать величину натяжений по участкам трассы, т.е. надо провести тяговый расчет конвейера. Однако, для определения сопротивлений движению надо знать массу ленты, вращающихся частей роликовых опор и груза на 1 м длины конвейера. Поэтому, перед проведением тягового расчета необходимо предварительно выбрать тип ленты и роликовых опор.

В связи с этим схема расчета ленточного конвейера будет следующей:

1. При выбранной скорости транспортирования , определяют ширину ленты В. Рассчитанное значение ширины ленты округляют до ближайшей большей величины по государственному стандарту. Ориентировочно выбирают число прокладок ленты и находят массу 1 м ленты.

2. В зависимости от ширины ленты , выбирают роликовые опоры для рабочей и холостой ветвей, принимают расстояние между роликовыми опорами, вычисляют массу вращающихся частей роликовых опор на 1 м рабочей и холостой ветвей конвейера.

3. Выполняют тяговый расчет конвейера.

В зависимости от величины расстояния, выбранного между роликовыми опорами, и допускаемой величины провисания ленты проверяют достаточность величины минимального натяжения ленты на рабочей ветви. В случае если величина минимального натяжения недостаточна, необходимо увеличить предварительное натяжение или уменьшить расстояние между роликовыми опорами произвести тяговый расчет заново.

При транспортировании сыпучих грузов ширину ленты определяют в зависимости от расчетной производительности конвейера. В ней неизвестна площадь поперечного сечения груза на ленте, которая зависит от того, какие роликовые опоры поддерживают рабочую ветвь ленты.

Рис. Сечение сыпучего груза на ленточном конвейере. а — при прямых роликовых опорах; б — при желобчатых опорах.

Тяговый расчет ленточных конвейеров сводится к определению натяжений ленты. Контур трассы конвейера разбивают на ряд участков. Сопротивление перемещению ленты на прямолинейных участках определяют по формуле при значениях для рабочей ветви и для холостой ветви ленты.

Определение мощности электродвигателя конвейера

Мощность

находят по формуле , тип двигателя принимают по каталогу.

После выбора электродвигателя рассчитывают

или принимают передаточный механизм в

зависимости от требуемой мощности и

передаточного отношения между

электродвигателем и приводным барабаном.

Чтобы не было проскальзывания ленты,

необходимо обеспечить достаточное ее

сцепление с приводным барабаном. Для

этого тяговое усилие, которое может

передать барабан ленте должно быть

больше необходимого (полученного при

расчете) тягового усилия. Величина

необходимого тягового усилия Р(H) равна

сумме всех сопротивлений движению ленты

или, что то же, разности набегающего и

сбегающего натяжений ленты.

, тип двигателя принимают по каталогу.

После выбора электродвигателя рассчитывают

или принимают передаточный механизм в

зависимости от требуемой мощности и

передаточного отношения между

электродвигателем и приводным барабаном.

Чтобы не было проскальзывания ленты,

необходимо обеспечить достаточное ее

сцепление с приводным барабаном. Для

этого тяговое усилие, которое может

передать барабан ленте должно быть

больше необходимого (полученного при

расчете) тягового усилия. Величина

необходимого тягового усилия Р(H) равна

сумме всех сопротивлений движению ленты

или, что то же, разности набегающего и

сбегающего натяжений ленты.

Возможные поломки и методы их устранения.

Лента приводится в движение (так же, как и приводной ремень) трением о поверхность барабана. Усилие, которое может быть передано барабаном ленте, зависит от угла обхвата барабана лентой и барабаном; при недостаточности этих явлений барабан начинает скользить по ленте, не увлекая её. Во избежание этого при передаче больших усилий на длинных тяжело нагруженных транспортерах для увеличения коэффициента трения поверхность барабана обтягивают кожей или резиной, а также могут оббить их деревянными планками .Наиболее рациональным способом для увеличения сцепной силы между лентой и барабаном является применение добавочной нажимной ленты, которая прижимает рабочую ленту к барабану и этим увеличивает трение ленты о барабан.

Натяжная станция состоит из барабана и натяжного устройства; она создаёт необходимое натяжение ленты. Благодаря этому на приводном барабане получается требуемое тяговое усилие и уменьшается провес ленты между роликами. Лента транспортёра поддерживается на всём протяжении опорными роликами, которые расположены под рабочей ветвью ленты. И как под более нагруженной , их ставят чаще, чем под холостой. Чтобы рабочей ветви ленты придать желобчатую форму, под неё ставят составные опоры ролики горизонтальные в середине и наклонные по краям.

В некоторых случаях для предохранения ленты от сбегания на сторону ставят добавочные направляющие ролики , упираясь в края ленты, сильно их изнашивают. Так как сбегание в сторону происходит лишь в результате не точной установки основных барабанов (не параллельность осей),поэтому при монтаже транспортёров необходимо добиваться правильного хода ленты, точно выверяя приводной и натяжной барабаны и опорные ролики .

Расстояния между поддерживающими роликами зависят от характера перемещаемого груза; учитывается также допускаемая нагрузка на каждый ролик (количество материала, приходящееся на один ролик) и допускаемый провес ленты между роликами рабочей ветви. Для холостой ветви ленты эти расстояния берутся вдвое больше. Для штучных грузов расстояния между роликами принимаются таким образом, чтобы груз лежал всегда не менее, чем на двух роликах (во избежание слишком большого провеса ленты и подбрасываний транспортируемых предметов при переходах через ролик).

Мелочь от транспортируемого материала иногда налипает на ленту и портит её при сгибании лицевой стороной ленты нижнего, отклоняющегося барабана. Для очистки ленты от этой мелочи ставят вращающуюся щетку или прижимающиеся к ленте резиновые скребки.

Для разгрузки штучных грузов (мешков, ящиков и. т. п.) с ленты в промежуточных точках до приводного барабана применяют разгрузочные щитки, устанавливаемые под углом к направлению движения ленты. Грузы, находящиеся на ленте, встречая на своём пути щитки, сбрасываются ими и направляются в сторону. Иногда подобное же устройство применяют и для сыпучих материалов, если малая высота помещения препятствует установки обычной разгрузочной тележки. Тогда устраивают щиток, сбрасывающий лежащий на ленте материал на одну или обе стороны, причём этот щиток может быть и передвижным. Такой щиток называется “плужковым сбрасывателем”.

Ремонт транспортирующего оборудования зависит от его конструктивных особенностей и типа привода.

К основным неисправностям транспортёров с тяговым органом относятся:

ослабление тягового органа вследствие неравномерного питания или перезагрузки транспортёра перемещаемым материалом, а также из-за ослабления крепления натяжного устройства; шум и стуки во время работы вследствие неточного монтажа узлов транспортёра и ослабления затяжки крепёжных узлов; сбегание ленты при неточной сшивке её или плохой регулировке натяжного узла; пробуксовывание цепи на приводной звёздочке из-за увеличения шага цепи , вследствие вытяжки звеньев цепи и увеличения зазоров в её соединениях; разрыв или разрез ленты при заклинивании её между барабаном и металлоконструкцией или при неисправности стыков; заклинивание роликов, приводящие к одностороннему их износу и нарушению центровки; износ цепных звёздочек, валов и барабанов ленточных транспортёров. Текущий ремонт транспортёров с тяговым органом проводят один раз в месяц, т. е. через 720ч. работы, средний – через 4320ч., капитальный – через 17280ч. При текущем ремонте проводят следующие работы: проверку и регулирование натяжения тягового органа; осмотр передач, подшипников, их регулировку; замену износившихся втулок эластичных муфт; проверку и подтяжку крепёжных деталей и деталей натяжного устройства; проверку наличия масла в редукторе привода транспортёра, устранение возможной течи масла из редуктора; ремонт ограждений; выявление деталей, требующих ремонта. При среднем ремонте предусматриваются те же работы, что и при текущем, кроме того, производят осмотр, а если необходимо – ремонт или замену тягового органа; замену износившихся деталей, смазки, уплотнений; ремонт и регулировку подшипников ; зачистку шеек валов; смену роликовых опор (частично); осмотр и частичный ремонт металлоконструкций; восстановление повреждённой окраски; составление дефектной ведомости; регулировку транспортёра, проверку его в работе, устранение стуков и шумов. Во время капитального ремонта проводят все работы, входящие в средний и дополнительно выполняют полную подетальную разборку узлов транспортёра, промывку деталей; ремонт металлоконструкций; перепрессовку всех соединений; восстановление окраски; сборку и регулировку машины в целом.

Расслоившиеся ленты, как правило, меняют, а в отдельных случаях ограничиваются заменой некоторых звеньев. Для этого место повреждения очищают от грязи, удаляют резиновую обкладку и борта, края срезают под углом 45*, промывают место бензином, промазывают клеем, затем с помощью переносного аппарата с электрообогревателем вулканизируют.

Замену ленты производят полностью или частично. Для заправки новой ленты применяют несколько способов, из которых наиболее простой – использование старой ленты с помощью заклёпок крепят к старой и периодически включая привод транспортёра, протаскивают ленту поверх натяжного барабана ,который должен быть отведён в исходное положение, что соответствует наименьшему его расстоянию от приводного барабана. После стыковки новой ленты старую разрезают в нижней её части и конец выводят в сторону, а затем периодическим включением привода сгоняют её с транспортёра.