1. Мета роботи

Вивчити технологію обробки заготівок шляхом листового штампування. Ознайомитись з основними операціями листового штампування, будовою штампів.

2. Обладнання і матеріали

2.1. Прес гідравлічний.

2.2. Штамп витяжний у сборі.

2.3. Вхідна заготівка – стрічки металу з декількох марок сталі звичайної якості.

2.4. Вимірювальний інструмент: штангельциркуль з нутроміром, лінійка.

3. Загальні положення

Сутність методу листового штампування – штампування виробів або заготовок з листового прокату без обумовленого значного перерозподілу металу в поперечному перетині вихідної заготовки.

Вона здійснюється за допомогою штампу і, як правило, застосовується для виготовлення виробів (заготовок), у яких товщина матеріалу мала в порівнянні з їх габаритними розмірами.

Товщина заготовки при листовому холодному штампуванні – не більш 10 мм і лише в порівняно окремих випадках – більше 20 мм. Деталі із заготовок завтовшки більше 20 мм штампують з нагріванням до кувальних температур (гаряче листове штампування).

Як матеріал заготовки при листовому штампуванні використовують низьковуглецеву сталь, пластичні леговані стали, мідь, латунь, що містить більше 60% Сu, алюміній і його сплави, магнітні сплави, титан та ін.

Листовим штампуванням одержують плоскі і просторові деталі масою від часток грама і розмірами, обчислюваними долями міліметра (наприклад, секундна стрілка годинника), і деталі масою в десятки кілограм і розмірами, що становлять декілька метрів (облицьовування автомобіля).

До переваг листового штампування відносять:

1) можливість отримання деталей мінімальної маси при заданій їх міцності і жорсткості;

2) достатньо високі точність розмірів і якість поверхні;

3) порівняльна простота механізації і автоматизації процесів штампування, що забезпечує високу продуктивність;

4) хороша пристосовність до масштабів виробництва, при якій штампування може бути економічно доцільним і в масовому, і в дрібносерійному виробництві.

Листове штампування включає дві групи штампувальних операцій (ГОСТ 18970-84): розділові і формозмінювальні.

Розділова операція – операція обробки металів тиском, в результаті якої відбувається повне або часткове відділення однієї частини заготовки від іншої.

Формозмінювальна операція – операція обробки металів тиском, в результаті якої змінюється форма заготовки шляхом пластичної деформації.

До розділових відносяться операції, основою яких є зсув матеріалу (витяг з ГОСТ 18970-84):

|

відрізування (рис.1 а) – повне відділення частини заготовки по незамкнутому контуру шляхом зсуву; |

|

розрізування (рис.1 б) – розділення заготовки на частини по незамкнутому контуру шляхом зсуву |

|

вирубування (рис. 1 в) – повне відділення заготовки або виробу від вихідної заготовки по замкнутому контуру шляхом зсуву; |

|

висікання – повне відділення заготівки чи виробу від початкової заготівки по замкненому контуру шляхом проникнення |

|

пробивання (рис. 1 г) – утворення в заготовці отвору або пазу шляхом зсуву з видаленням частини металу у залишки; |

|

Утворення отвору в заготівці шляхом проникнення інструменту з видаленням частини металу у залишки |

|

проколювання (рис. 1 з) – утворення в заготовці отвору без видалення металу у залишки. |

|

обрізання (рис. 1 д) – видалення надлишків металу шляхом зсуву; |

|

надрізування (рис. 1 е) – неповне відділення частини заготовки шляхом зсуву; |

|

зачищування (рис. 1 ж) – видалення технологічних припусків за допомогою штампу з утворенням стружки для підвищення точності розмірів і зменшення шорсткості поверхні штампованої заготовки; |

До формозмінювальних відносяться такі операції (витяг з ГОСТ 18970-84):

|

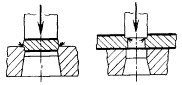

згинання (рис. 2 а) – утворення або зміна кутів між частинами заготовки або надання їй криволінійної форми. Мінімальний радіус округлення пуансона. Rn = (0,25-0,3) S, де S – товщина листа, мм;

|

|

скручування (рис. 2 б) – поворот частини заготовки навколо поздовжньої осі; |

|

закатування (рис. 2 в) – утворення закруглених бортів на краях порожнистої заготовки; |

|

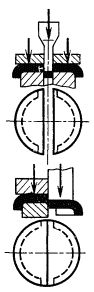

витягування (рис. 2 г) – утворення заготовки з плоского (листового) вхідного матеріалу. Може бути з потоншенням стінок і без потоншення. Для запобігання складок на фланці виробу застосовують притискання заготовки. Діаметр заготовки d3 вибирають із умови: (d3 - d) > (18-20) S , де d – зовнішній діаметр виробу, що витягаеться, мм. Радіуси округлення пуансона і матриці в штампах для виконання даної операції повинні назначатися із умови: Rn=(4-6)S , Rm=(5-10)S Зазор між матрицею і пуансоном Z визначається із співвідношення: Z = (1,1-1,3) S.; |

|

відбортовування (рис. 2 д) – утворення бурту по внутрішньому і зовнішньому контуру заготовки; |

|

роздавання (рис. 2 е) – збільшення розмірів поперечного перетину частини порожнистої заготовки шляхом одночасної дії інструменту по всьому периметру; |

|

обтискання (рис. 2 ж) – зменшення розмірів поперечного перетину заготовки шляхом одночасної дії інструменту по всьому її периметру; |

|

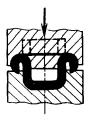

рельєфне формування (рис. 2 з) – утворення рельєфу в листовій заготовці за рахунок місцевих розтягувань без обумовленої зміни товщини металу; |

|

карбування (чеканка) (рис. 2 і) – утворення на поверхні заготовки рельєфних зображень за рахунок перерозподілу металу; |

|

кернування (рис. 2 к) – утворення точкових поглиблень на заготовці; |

|

правка тиском (рис. 2 л) – усунення спотворень, форми заготовки чи виробу. |

У результаті виконання приведених штампувальних операцій в заготовці утворюються різні штамповані елементи, поєднання яких і обумовлює отримання виробів (заготовок) заданої форми і розмірів.