- •Технология устройства полов промышленных, жилых и общественных зданий.

- •Облицовочные покрытия из керамических, синтетических и гипсокартонных материалов.

- •Технология нанесения штукатурных покрытий. Состав нормокомплектов средств механизации, приспособления и инструменты для штукатурных работ.

- •Технология возведения зданий безбалочной конструкции.

- •Технология устройства кровель из рулонных материалов.

- •Технология возведения здания из объемных ж/б блоков.

- •Методы возведения крупнопанельных и многоэтажных зданий.

- •Монтажные процессы «нулевого цикла».

- •Технология устройства глубоких траншей способом «стена в грунте»

- •Технология возведения зданий из монолитного железобетона в зимнее время и в условиях жаркого климата.

- •Специальные методы бетонирования

- •Технология возведения зданий из монолитного бетона.

- •Методы устройства набивных свай

- •Особенности кирпичной кладки, принципы повышения эффективности возведения зданий из кирпича.

- •Методы погружения свай.

- •Основные типовые режимы работы электродвигателей

- •Технологии возведения зданий из монолитного железобетона.

- •Способы защиты земляных сооружен6ий от поверхностных и грунтовых вод.

- •Бульдозеры, устройство, назначение. Расчёт производительности и пути её повышения.

- •Вопрос 28. Траншейные роторные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Вопрос 30. Траншейные цепные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Способы уплотнения дорожно-строительных покрытий. Классификация катков. Устройство и рабочие процессы катков статического действия и виброкатков.

- •Параметры, характеризующие установившийся процесс вибрационного уплотнения дорожно-строительных материалов вибробрусом.

- •Погрузочно-разгрузочные машины. Классификация, устройство, основные параметры и рабочие процессы.

- •2.20.Вилочный автопогрузчик.

- •33. Автогрейдеры, назначение, устройство и рабочий процесс.

- •Тормоза в приводах строительных и подъемно-транспортных машин.

- •Строительные краны. Классификация. Основные параметры. Грузовая характеристика крана, методика ее построения.

- •Тяговые органы строительных и подъемно-транспортных машин. Устройство, методика расчета и выбора.

- •Конвейеры, классификация, устройство, основные параметры. Основы расчета.

- •Режимы работы птм. Критерии определения режима работы машины.

- •Строительные лебедки, устройство, назначение, определение основных параметров

- •Устройство и рабочий процесс бетоноукладчика.

- •Гидравлические экскаваторы, устройство и рабочий процесс. Виды рабочего оборудования

- •Принцип действия трехвазного асинхронного двигателя

- •Расчет устойчивости башенных кранов

- •Оптимизация структуры одноканального комплекта машин.

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •Оптимальная загрузка транспортных средств

- •Комплектование погрузочно-разгрузочных машин.

- •Определение оптимальной грузоподъемности автосамосвала.

- •Принцип действия трансформатора

- •Показатели работы парка строительных машин.

- •Цель и задачи, решаемые при разработке технологических процессов производства и ремонта строительных машин.

- •Диагностика строительных машин. Виды диагностических систем и области их применения.

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Расчет прерывно-поточного производства

- •Тяговые органы грузоподъемных и транспортных машин. Расчетное обоснование параметров.

- •Маркировка, свойства и области применения моторных масел и присадок к ним.

- •Классификация автомобильных масел по системе sae

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Пластическое деформирование и его применение при восстановлении деталей машин.

- •Оптимизация структуры одноканального комплекта машин

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Сварка и наплавка, их сущность и применение при восстановлении работоспособности машин

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Оптимальное комплектование машин в условиях полной определенности

- •Комплексный показатель качества машин

- •Рассмотрим на примере: Оптимизация структуры одноканального комплекта машин

- •Расчёт детерминированного сетевого графика.

- •Оптимизация транспортной задачи методом потенциалов

- •Усталость и химико-тепловые повреждения деталей машин

- •Расчёт себестоимости промышленной продукции.

- •Сметная документация в строительстве

- •Расчёт народно-хозяйственного экономического эффекта.

- •Оптимальное комплектование машин в условиях неполной определенности.

- •Специализация промышленного производства и ее разновидности

- •Методы проектирования специализированных ремонтных предприятий.

- •Дефекты и методы восстановления рабочих органов строительных машин (ножей, отвалов бульдозеров, зубьев и ковшей экскаваторов).

- •Категории производительности и методики их определения

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •*104* Методы производства буровых работ в строительстве. Оценка буримости грунтов и горных пород.

- •Аналитические выражения типовых законов регулирования и их реализация в строительных машинах.

- •Комплектование погрузочно-транспортных машин. 4-я схема.

Комплектование погрузочно-транспортных машин. 4-я схема.

Постановка задачи и выбор критерия оптимизации. Пусть известны производительность пункта погрузки, технико-экономические характеристики транспортных средств, дальность транспортировки продукции от пункта погрузки к пункту выгрузки и другие параметры. Требуется определить основные параметры транспортного комплекта машин, включающего несколько прицепов, который минимизирует удельные приведенные затраты, дополненные эффектом, получаемым от досрочного ввода объекта в строй.

В

ыявление

основных особенностей, взаимосвязей

и количественных закономерностей.

Выбранный критерий оптимизации

— удельные приведенные

затраты, Дополненные эффектом, получаемым

от досрочного ввода объекта

в строй, можно записать в таком

виде:

где: СТ, СП — затраты соответственно для тягача и прицепа, не зависящие от пробега, на 1 маш.-ч их работы с учетом косвенных расходов, руб.;

NТ, NП — число тягачей, прицепов, необходимых для обслуживания пункта погрузки, шт.;

С’Т, C’П — затраты соответственно для тягача и прицепа, зависящие от пробега, с учетом косвенных расходов, на 1 км пробега, руб.;

п — число рейсов транспортных средств комплекта за 1 маш.-ч;

l — расстояние транспортировки продукции от пункта погрузки до пункта выгрузки, км;

EН — нормативный коэффициент эффективности капитальных вложений;

ST, SП — капитальные вложения (инвентарно-расчетная стоимость) соответственно на тягач и прицеп, руб.;

ТГТ, ТГП — число часов работы соответственно тягача и прицепа в течение года, ч;

G — количество продукции, перевозимой автопоездом за один рейс (песок, грунт, бетон, плиты), т;

r — число прицепов в автопоезде;

ПР — среднегодовая прибыль за период досрочного ввода объекта, руб.;

ТН — нормативная продолжительность строительства объекта, лет;

Т — фактический срок строительства объекта, лет;

VО — объём работ на объекте, т.

В качестве тягача может быть использована машина, автосамосвал. В этом случае необходимо учитывать возможность перевозки продукции и машиной, автосамосвалом. При использовании в качестве тягача машины или автосамосвала грузоподъемность машины, автосамосвала могут не совпадать с грузоподъемностью прицепа, что потребует введения специального коэффициента для перехода от одной грузоподъемности к другой и обратно.

При укрупненных расчетах или в случае отсутствия данных, необходимых для расчета прибыли, можно определять эффект от досрочного ввода объекта в строй, по формуле

![]()

г де; Ф — стоимость введенных досрочно в строй объектов;

Е'н — нормативный коэффициент эффективности, установленный для отрасли, к которой относится объект строительства.

В качестве независимых переменных принимаются главные расчетные параметры машин: грузоподъемность автосамосвала ga, грузоподъемность прицепа gn и число прицепов r.

Число тягачей, автосамосвалов и прицепов определяется схемой работы комплекта машин:

а) при непрерывной работе тягача с прицепами

![]()

б) со сменой прицепов на месте погрузки

![]()

в ) со сменой прицепов на месте погрузки и на месте выгрузки

![]()

г) с непрерывной работой автосамосвала с прицепами

![]()

г де: vcp — средняя скорость движения транспортных средств с учетом груженого и порожнего хода, км/ч;

tP — время на разгрузку транспортных средств, ч;

tc — время на одну сцепку при смене прицепов, ч;

tП, tПA — время на погрузку соответственно прицепов к тягачу и автосамосвала с прицепами, ч.

В ремя на погрузку автосамосвала с прицепами

![]()

![]()

где: Кг, К’г — коэффициент использования грузоподъемности прицепа и автосамосвала соответственно;

t1 – время перерыва в работе пункта погрузки, необходимого для смены транспортных средств, ч;

П – производительность пункта погрузки, т/ч;

К1 – коэффициент, равный отношению грузоподъемности прицепа к грузоподъемности автосамосвала.

Фактический срок строительства

![]()

Число рейсов всех транспортных средств за 1 маш.-см должно быть

![]()

где t – время работы пункта погрузки в течение смены, ч.

Составляем уравнения регрессии:

где: А1, А3, A5 и А2, A4, А6 соответственно свободные члены и коэффициенты уравнений регрессии для автосамосвалов.

Построение математической модели.

Исследование математической модели. Для определения оптимальных параметров транспортных средств для схемы работы транспортных средств с непрерывной работой тягача с прицепами необходимо продифференцировать построенную математическую модель по искомым параметрам: грузоподъемности прицепа и числу прицепов:

Решив

данную систему уравнений, получим:

*107*

Машины с непрерывно вращающимся рабочим органом (сверлильные, шлифовальные машины, дисковые пилы и т. п.). Они характеризуются тем что развиваемый ими момент равен произведению вращающего момента двигателя на передаточное число редуктора или ременной передачи. При работе ими возникает реактивный момент, который должен восприниматься руками оператора. Это является их существенным недостатком и накладывает определенные ограничения по мощности на ряд машин.

Ручные сверлильные машины. Ими выполняются глухие и сквозные отверстия в самых разнообразных материалах (металле, дереве, пластмассе, бетоне, камне, кирпиче и т. д.), они являются базовыми для универсальных ручных машин, ими можно зенковать и развертывать отверстия и применять для сборочных работ. В соответствии с обшей классификацией сверлильные ручные машины относятся к непрерывно-силовым машинам с вращательным движением рабочего органа, работают в легком режиме, могут быть реверсивными и нереверсивными, одно- и много-скоростными со ступенчатым, бесступенчатым и смешанным регулированием частоты вращения рабочего органа. Двигатели ручных сверлильных машин — электрические, пневматические и гидравлические.

Процесс

сверления происходит при совершении

двух совместных движений рабочего

органа — сверла — вращательным,

создаваемым двигателем машины, и

поступательным, осуществляемым

оператором вручную. Скорости этих

движений зависят в основном от свойств

обрабатываемого материала, геометрических

параметров и материала сверла.

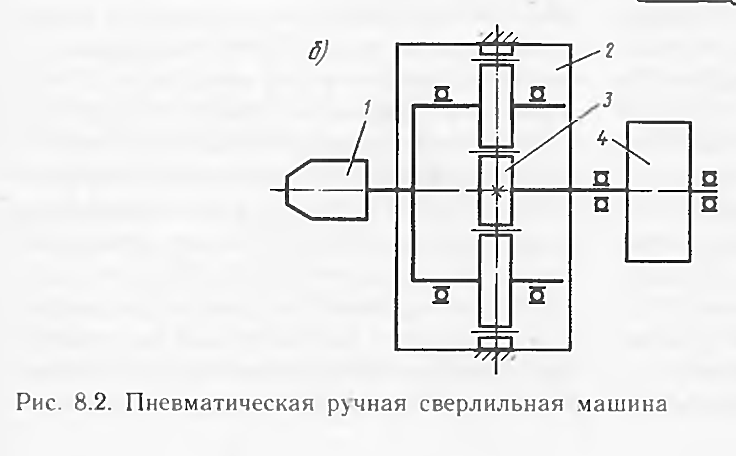

Основными сборочными единицами ручной сверлильной машины являются: двигатель, редуктор, пусковое устройство, заключенные в корпус. На 8.2,б кинематическая схема прямой пневматической ручной сверлильной машины. Сжатый воздух подается компрессором и через пусковое устройство 6 поступает в пневматический двигатель 4, выходной конец вала которого является солнечной шестерней планетарного редуктора 3, смонтированного в корпусе 2. Водило редуктора является шпинделем машины 1, который выполнен с наружным конусом для закрепления трех-кулачкового сверлильного патрона. Машина имеет рукоятку пистолетного типа .5, в передней части которой смонтирован глушитель шума 7.

Ручные перфораторы. Они используются главным образом для образования отверстий различных диаметров и глубины в материалах различной крепости. Принцип работы перфоратора обусловлен наличием двух механизмов—ударного и механизма вращения, которые и обеспечивают сложное движение рабочего органа. В некоторых конструкциях перфораторов эти механизмы совмещены. Подводимая к рабочему органу энергия преобразуется в ударные импульсы. Основными параметрами перфораторов являются энергия и частота ударов. По типу привода перфораторы подразделяются на машины с электрическим (электромагнитным и электромеханическим), пневматическим приводом и от двигателя внутреннего сгорания.

Ударные механизмы перфораторов могут быть пружинными, воздушными (компрессионно-вакуумными) и комбинированными (пружинно-воздушными). Наиболее распространены компрессионно- вакуумные ударные механизмы, принцип работы которых применен в перфораторе с электрическим приводом ( 8.8). При вращении кривошипа в шатун 5, шарнирно соединенный с поршнем 3, перемещает его по стволу 4. В полости между поршнем 3 и бойком 2 образуется вакуум и боек 2 перемещается вслед за поршнем ( 8.8, а). При дальнейшем вращении кривошипа поршень, пройди верхнюю «мертвую» точку, начинает перемещаться в противоположную сторону. Между поршнем и бойком образуется «воздушная подушка», в последний останавливается ( 8.8, б). При дальнейшем движении поршня «воздушная подушка* сжимается, боек получает ускорение и наносит удар по буру I ( 8.8, в).

Резьбонарезные машины. Они предназначены для нарезания резьбы в сквозных и глухих отверстиях при выполнении строительно-монтажных работ, выпускаются с электрическим и пневматическим ротационным двигателем и отличаются от сверлильных наличием устройства для реверсирования шпинделя.

Ручные резьбозавертывающие машины — гайко-, шурупо- и шпильковерты. Их применяют при сборке резьбовых соединений. Они могут быть непрерывно-силовыми и импульсно-силовыми с вращательным движением рабочего органа и приводом от электрического, пневматического и гидравлического двигателей. В непрерывно-с иловых резъбозавертывающих ручных машинах вращение от двигателя непрерывно передается рабочему органу — отвертке или ключу через кулачковую муфту и редуктор.

Шлифовальные машины. Ручные шлифовальные машины по объему выпуска занимают второе место после ручных сверлильных машин. Это объясняется большим разнообразием выполняемых ими операций а возможностью обработки самых различных материалов. В соответствии с общей классификацией ручные шлифовальные машины относятся к непрерывно-силовым и могут быть с вращательным, замкнутым и сложным движением рабочего органа. По конструктивному исполнению шлифовальные машины с вращательным движением рабочего органа могут быть прямыми, угловыми, торцовыми и с гибким валом, машины с замкнутым движением — барабанного типа и сложным — площадочного типа.

*108*

В качестве силового оборудования на строительных машинах используются обычно тепловые двигатели внутреннего сгорания (ДВС) как правильно дизельные реже карбюраторные. Дизели для привода строительных машин применяются чаще, чем карбюраторные двигатели: они более экономичны, их к. п. д. равен 30-37%, тогда как у карбюраторных двигателей он не превышает 18-25%; расход топлива у дизелей на 40—50% ниже, чем у карбюраторных двигателей. Долговечность дизелей достигает 6000-8000ч работы при правильной эксплуатации

К недостаткам двигателей внутреннего сгорания относятся: затруднения при эксплуатации при низких температурах, невозможность реверсирования (изменения направления вращения вала) и значительного изменения величины крутящего момента без применения сложных механизмов реверса и коробок скоростей, а также сравнительно малый срок службы.

В двигателях внутреннего сгорания недопустимы перегрузки, поэтому двигатели подбирают по максимальной нагрузке. Чтобы облегчить запуск двигателя под нагрузкой и приостановить работу механизмов машины без остановки двигателя, снизить динамические нагрузки в системе и предохранить двигатель от перегрузки, между двигателем и трансмиссией машины устанавливаются фрикционные или гидравлические муфты.

Для автоматического регулирования крутящего момента ведомого вала, более надежной защиты двигателя от перегрузки и сокращения времени холостых ходов в машинах с двигателем внутреннего сгорания применяют гидротрансформаторы.

*109*

Разработка грунтов всегда включает в себя в первую очередь их разрушение. Поэтому при создании машин для земляных работ всегда нужно стремиться к использованию таких принципов воздействия на грунт, которые обеспечивают минимальную энергоемкость их разрушения.

Способы разрушения грунтов определяются в основном видом энергетического воздействия. В настоящее время в строительстве применяют преимущественно следующие способы разрушения: механический, гидравлический, взрывной.

Механическое разрушение происходит в результате сосредоточенного контактного силового воздействия рабочего органа в грунт

Гидравлическое разрушение базируется на использовании энергии жидкости — кинетической энергии струи воды, гидравлического удара и т. п. Наиболее широко гидравлическая разработка грунта ведется с использованием напорной струи воды и (или) всасыванием его со дна водоемов. |

Взрывной способ обеспечивает разрушение грунтов под высоким давлением газов, образующихся при воспламенении взрывчатых веществ, которые закладывают в специально пробуренные в грунте скважины (шпуры) или прорезанные узкие щели или траншеи. Этот способ является одним из самых дорогих.

В машинах рабочие органы предназначены для отделения от массива кусков или слоев грунта, захвата отделившегося грунта и перемещения его к месту укладки или погрузки, укладки, погрузки, планировки, уплотнения и др. Такие рабочие органы разделяют на ковшовые (экскаваторы, скреперы, погрузчики) и отвальные (бульдозеры, автогрейдеры и др.). Если же назначение рабочего органа - рыхление, то он может состоять только из рабочего инструмента в виде одного или нескольких зубьев. Отвальные рабочие органы в нижней части оборудованы ножами, поэтому их называют ножевыми. В машинах дли бурения грунтов в качестве рабочих органов применяют сплошные и полые сверла, долота, шарошки, коронки, шнеки и др.

Машины для земляных работ, использующие механический способ разрушения грунтов, работают по принципу резания . Кроме сопротивлений резанию, связанных с отделением режущими элементами стружки грунта от массива, на рабочих органах большинства землеройных машин возникают дополнительные сопротивления от трения рабочего органа по грунту, от призмы волочения, образующейся перед ковшом или отвалом и сопротивления, связанные с процессом продвижения грунта при заполнении.

Сумму сопротивлений, возникающих на рабочих органах землеройных машин, называют сопротивлением копанию, а силы преодолевающие их, — силами копания. В целом процесс отделения стружки от массива, движения ее перед рабочим органом и в рабочем органе называют копанием. |

Большинство землеройных рабочих органов имеют режущие части в виде заостренного клина (рис 3,2).Внедряясь в грунт и двигаясь вперед, режущий клин отделяет его часть, называемую стружкой, и оставляет после себя прорезь,идеальная форма и параметры которой показаны на рис. 3.2, в

Определения усилия копанию различными рабочими органами – НЕ НАШЛА!!!

*110*

Режим работы у машин ударного действия сверхтяжелый.

Машины ударного действия могут работать в чисто ударном (молотки, бетоноломы, трамбовки), ударно-поворотном (перфораторы) или ударно-вращательном (гайковерты) режимах.

Р учные

перфораторы.

Они используются главным образом для

образования отверстий различных

диаметров и глубины в материалах

различной крепости. Наряду с этим

некоторые модели могут использоваться

для работы в режиме молотка и сверлильной

машины.

Принцип

работы перфоратора

обусловлен наличием двух механизмов—ударного

и механизма вращения, которые и

обеспечивают сложное движение рабочего

органа.

учные

перфораторы.

Они используются главным образом для

образования отверстий различных

диаметров и глубины в материалах

различной крепости. Наряду с этим

некоторые модели могут использоваться

для работы в режиме молотка и сверлильной

машины.

Принцип

работы перфоратора

обусловлен наличием двух механизмов—ударного

и механизма вращения, которые и

обеспечивают сложное движение рабочего

органа.

По типу привода перфораторы подразделяются на машины с электрическим (электромагнитным и электромеханическим), пневматическим приводом и от двигателя внутреннего сгорания.

Ударные механизмы перфораторов могут быть пружинными, воздушными (компрессионно-вакуумными) и комбинированными (пружинно-воздушными). Наиболее распространены компрессионно- вакуумные ударные механизмы, принцип работы которых применен в перфораторе с электрическим приводом.

Частоударные гайковерты. Весь процесс сборки резьбового соединения такими гайковертами осуществляется за 100...200 ударов в течение 4...5 с. Основными параметрами являются максимальный диаметр затягиваемой резьбы я момент затяжки.

Редкоударные гайковерты. Характерной особенностью таких машин являются высокая энергия удара и малая их частота. Они осуществляют процесс затяжки за 2...3 удара, требуют меньшей мощности двигателя и имеют меньшую массу.

Молотки и бетоноломы. В строительстве для разрушения асфальтобетонных покрытий, мерзлых грунтов, скальных пород, элементов конструкций из различных строительных материалов. Принципиально это один тип машин, в которых на рабочий орган действуют направленные вдоль его оси силовые импульсы, отличающиеся величиной энергии удара, которая у ломов значительно больше, чем у молотка. Перечисленные машины являются импульсно-силовыми ручными машинами с возвратным движением рабочего органа, работающие в тяжелом и сверхтяжелом режимах. Их основными параметрами являются энергия и частота ударов. Они могут быть с электрическим (электромеханическим и электромагнитным), пневматическим приводом и с приводом от двигателя внутреннего сгорания.

Рабочий орган лома (пика или лопата) направлен всегда вниз, а продольная ось машины занимает положение, близкое к вертикальному. При работе с молотками их продольная ось и соответственно рабочий орган (пика или зубило) могут занимать любое положение в пространстве (вертикальное, горизонтальное, наклонное).

Ручные трамбовки. Для уплотнения грунта и других материалов при выполнении рассредоточенных работ в труднодоступных и стесненных условиях применяют ручные трамбовки, в которых используется ударный механизм пружинного действия. Это импульсно-силовая машина. Основными параметрами ее являются энергия и частота ударов.

*111*

Автопогрузчики применяются для перемещения и. складирования разнообразных материалов на строительных площадках и предприятиях строительной индустрии. Автопогрузчиком можно захватить и поднять груз, отвести его на необходимое расстояние и уложить в заданном положении на складе или погрузить в кузов транспортной машины.

Автопогрузчики разделяют по типу источника энергии на аккумуляторные, обычно употребляемые для работы в закрытых помещениях, и с двигателями внутреннего сгорания.

Ходовое устройство автопогрузчиков выполняется обычно из узлов и деталей серийных автомобилей: двигателя, коробки скоростей, колес, рулевого управления, карданных валов, радиатора и т. д.

В отличие от автомобилей задний мост со сдвоенными пневмоколесами устанавливается спереди автопогрузчика, так как передняя часть автопогрузчика нагружается значительно больше, чем задняя, весом подъемного устройства и поднимаемого груза. Двигатель и управляемые колеса устанавливаются сзади.

Грузоподъемное устройство состоит из, основной рамы , шарнирно закрепленной на ходовой раме автопогрузчика, по направляющим которой перемещается подъемная рама под воздействием гидроцилиндра . На перекладине подъемной рамы установлены звездочки, через которые перекинуты грузовые цепи.

При перемещении подъемной рамы каретка с закрепленным на ней вилочным грузозахватным устройством перемещается с удвоенной скоростью, проходит путь, в 2 раза больший, чем подъемная рама.

Одноковшовые погрузчики гусеничные и пневмоколесные в основном применяются для погрузки сыпучих материалов: песка, щебня, гравия, шлака и грунта. Более мощные тракторные погрузчики (тракторные лопаты применяются и для разработки легких грунтов.