- •Технология устройства полов промышленных, жилых и общественных зданий.

- •Облицовочные покрытия из керамических, синтетических и гипсокартонных материалов.

- •Технология нанесения штукатурных покрытий. Состав нормокомплектов средств механизации, приспособления и инструменты для штукатурных работ.

- •Технология возведения зданий безбалочной конструкции.

- •Технология устройства кровель из рулонных материалов.

- •Технология возведения здания из объемных ж/б блоков.

- •Методы возведения крупнопанельных и многоэтажных зданий.

- •Монтажные процессы «нулевого цикла».

- •Технология устройства глубоких траншей способом «стена в грунте»

- •Технология возведения зданий из монолитного железобетона в зимнее время и в условиях жаркого климата.

- •Специальные методы бетонирования

- •Технология возведения зданий из монолитного бетона.

- •Методы устройства набивных свай

- •Особенности кирпичной кладки, принципы повышения эффективности возведения зданий из кирпича.

- •Методы погружения свай.

- •Основные типовые режимы работы электродвигателей

- •Технологии возведения зданий из монолитного железобетона.

- •Способы защиты земляных сооружен6ий от поверхностных и грунтовых вод.

- •Бульдозеры, устройство, назначение. Расчёт производительности и пути её повышения.

- •Вопрос 28. Траншейные роторные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Вопрос 30. Траншейные цепные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Способы уплотнения дорожно-строительных покрытий. Классификация катков. Устройство и рабочие процессы катков статического действия и виброкатков.

- •Параметры, характеризующие установившийся процесс вибрационного уплотнения дорожно-строительных материалов вибробрусом.

- •Погрузочно-разгрузочные машины. Классификация, устройство, основные параметры и рабочие процессы.

- •2.20.Вилочный автопогрузчик.

- •33. Автогрейдеры, назначение, устройство и рабочий процесс.

- •Тормоза в приводах строительных и подъемно-транспортных машин.

- •Строительные краны. Классификация. Основные параметры. Грузовая характеристика крана, методика ее построения.

- •Тяговые органы строительных и подъемно-транспортных машин. Устройство, методика расчета и выбора.

- •Конвейеры, классификация, устройство, основные параметры. Основы расчета.

- •Режимы работы птм. Критерии определения режима работы машины.

- •Строительные лебедки, устройство, назначение, определение основных параметров

- •Устройство и рабочий процесс бетоноукладчика.

- •Гидравлические экскаваторы, устройство и рабочий процесс. Виды рабочего оборудования

- •Принцип действия трехвазного асинхронного двигателя

- •Расчет устойчивости башенных кранов

- •Оптимизация структуры одноканального комплекта машин.

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •Оптимальная загрузка транспортных средств

- •Комплектование погрузочно-разгрузочных машин.

- •Определение оптимальной грузоподъемности автосамосвала.

- •Принцип действия трансформатора

- •Показатели работы парка строительных машин.

- •Цель и задачи, решаемые при разработке технологических процессов производства и ремонта строительных машин.

- •Диагностика строительных машин. Виды диагностических систем и области их применения.

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Расчет прерывно-поточного производства

- •Тяговые органы грузоподъемных и транспортных машин. Расчетное обоснование параметров.

- •Маркировка, свойства и области применения моторных масел и присадок к ним.

- •Классификация автомобильных масел по системе sae

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Пластическое деформирование и его применение при восстановлении деталей машин.

- •Оптимизация структуры одноканального комплекта машин

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Сварка и наплавка, их сущность и применение при восстановлении работоспособности машин

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Оптимальное комплектование машин в условиях полной определенности

- •Комплексный показатель качества машин

- •Рассмотрим на примере: Оптимизация структуры одноканального комплекта машин

- •Расчёт детерминированного сетевого графика.

- •Оптимизация транспортной задачи методом потенциалов

- •Усталость и химико-тепловые повреждения деталей машин

- •Расчёт себестоимости промышленной продукции.

- •Сметная документация в строительстве

- •Расчёт народно-хозяйственного экономического эффекта.

- •Оптимальное комплектование машин в условиях неполной определенности.

- •Специализация промышленного производства и ее разновидности

- •Методы проектирования специализированных ремонтных предприятий.

- •Дефекты и методы восстановления рабочих органов строительных машин (ножей, отвалов бульдозеров, зубьев и ковшей экскаваторов).

- •Категории производительности и методики их определения

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •*104* Методы производства буровых работ в строительстве. Оценка буримости грунтов и горных пород.

- •Аналитические выражения типовых законов регулирования и их реализация в строительных машинах.

- •Комплектование погрузочно-транспортных машин. 4-я схема.

Дефекты и методы восстановления рабочих органов строительных машин (ножей, отвалов бульдозеров, зубьев и ковшей экскаваторов).

Дефектом называют каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. При дефектации выявляют: а) износы рабочих поверхностей деталей в виде изменений размеров и геометрических форм деталей, наличие царапин, рисок; б) остаточные деформации деталей в виде изгиба, скручивания, коробления; в) трещины, обломы, пробоины, выкрашивания; г) изменения физико-механических свойств поверхностного слоя или детали в целом в результате действия высоких температур, химического воздействия среды и других факторов.

При дефектации деталей должны строго соблюдаться технические требования на их контроль и сортировку. Все детали сортируют на три группы: 1) годные; 2) требующие ремонта; 3) негодные. После сортировки детали маркируют (окрашивают) тем или иным цветом. Например, годные детали — белым, подлежащие ремонту — зеленым и подлежащие сдаче в металлолом — красным. Годные детали поступают в комплектовочное отделение или на склад годных деталей. Детали, требующие ремонта, поступают на склад деталей, ожидающих ремонта. Негодные детали подлежат сдаче в металлолом или же их используют для изготовления других деталей.

Рабочие органы землеройных машин (ножи бульдозеров, скреперов1, ковши экскаваторов и др.) подвергаются в процессе эксплуатации интенсивному абразивному изнашиванию. В связи с этим при их ремонте целесообразно применять износостойкие наплавки.

Ножи бульдозеров и скреперов. Основными дефектами ножей бульдозеров и скреперов являются абразивный износ, трещины, сколы, коробления. Ножи с трещинами и сколами выбраковывают. Деформированные ножи правят под прессом. Для восстановления изношенных ножей применяют ручную и автоматическую наплавку. Перед наплавкой для предотвращения коробления нож крепят по концам прихватами. Наплавку выполняют по передней грани ножа различными износостойкими сплавами (сталинитом, сормайтом, трубчатыми электродами ЭТН, ленточными электродами по слою легирующего порошка и др.).

Наплавку сталинитом ведут в один - три слоя. Для уменьшения коробления перед наплавкой нож следует подогреть до 250—300 СС. При наплавке сормайтом рабочую часть ножа предварительно прогревают газовой горелкой до 800—1000 °С по ширине на 80—100 мм (до оранжево-красного свечения), затем посыпают бурой, вновь прогревают и наплавляют слой в 3,5—5 мм. Наплавку трубчатыми электродами ЭТН-2 и ЭТН-5 выполняют на станках СП-92 и СП-112 трехфазной дугой двумя спаренными электродами, что обеспечивает за один проход наплавку слоя шириной до 60 мм.

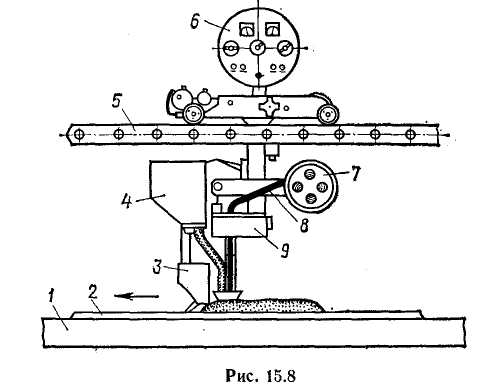

Наплавку

ножей по слою легирующего порошка

производят ленточным электродом на

специальных установках. На рис. 15.8

показана схема установки У-1-2: 1 — стол;

2 — наплавляемая деталь; 3 —

бункер-дозатор для легирующего порошка;

4 — бункер для флюса; 5 — рельсы для

перемещения наплавочной головки; 6 —

пульт управления; 7 — кассета для ленты;

8 — лента; 9 — подающий механизм. В

качестве легирующего порошка применяют

сталинит, порошкообразный сормайт или

смесь порошков ферросплавов.

Электродом служит стальная лента

шириной 40 или 50 мм и толщиной 0,3—0,4 мм.

При наплавке применяют высокомарганцовистый

пемзовидный флюс АН-60. Производительность

наплавки в 5—6 раз выше ручной.

Наплавку

ножей по слою легирующего порошка

производят ленточным электродом на

специальных установках. На рис. 15.8

показана схема установки У-1-2: 1 — стол;

2 — наплавляемая деталь; 3 —

бункер-дозатор для легирующего порошка;

4 — бункер для флюса; 5 — рельсы для

перемещения наплавочной головки; 6 —

пульт управления; 7 — кассета для ленты;

8 — лента; 9 — подающий механизм. В

качестве легирующего порошка применяют

сталинит, порошкообразный сормайт или

смесь порошков ферросплавов.

Электродом служит стальная лента

шириной 40 или 50 мм и толщиной 0,3—0,4 мм.

При наплавке применяют высокомарганцовистый

пемзовидный флюс АН-60. Производительность

наплавки в 5—6 раз выше ручной.

Наплавку ножей осуществляют также порошковой лентой или порошковой проволокой на автоматах ОРГРЭС.

После наплавки любым способом необходимо медленное охлаждение ножей и при необходимости правка.

Зубья ковшей экскаваторов. Основные дефекты зубьев — износ, трещины, погнутость хвостовика. Зубья с трещинами выбраковывают. Погнутость хвостовика исправляют правкой в горячем состоянии. Признаком полного износа зуба является уменьшение его длины на 30 % и более.

При

восстановлении зубьев их наплавляют

износостойкими сплавами, наращивая

слой до 6—8 мм. При большем износе

сначала наплавляют зуб в несколько

слоев электродом Э-50, а затем износостойким

сплавом. При износе в несколько десятков

миллиметров изношенную часть зуба

срезают кислородным резаком и приваривают

к нему новую часть зуба, восстанавливая

его номинальные размеры. В ремонтных

предприятиях применяют различные

механизированные установки для наплавки

зубьев порошковой лентой. Наплавку

зубьев производят также порошковой

проволокой, трубчатыми электродами,

комплектом электродов, а также электродом

Э-42 с присадочной полоской с покрытием

из доменного ферромарганца, смешанного

с жидким стеклом.

При

восстановлении зубьев их наплавляют

износостойкими сплавами, наращивая

слой до 6—8 мм. При большем износе

сначала наплавляют зуб в несколько

слоев электродом Э-50, а затем износостойким

сплавом. При износе в несколько десятков

миллиметров изношенную часть зуба

срезают кислородным резаком и приваривают

к нему новую часть зуба, восстанавливая

его номинальные размеры. В ремонтных

предприятиях применяют различные

механизированные установки для наплавки

зубьев порошковой лентой. Наплавку

зубьев производят также порошковой

проволокой, трубчатыми электродами,

комплектом электродов, а также электродом

Э-42 с присадочной полоской с покрытием

из доменного ферромарганца, смешанного

с жидким стеклом.

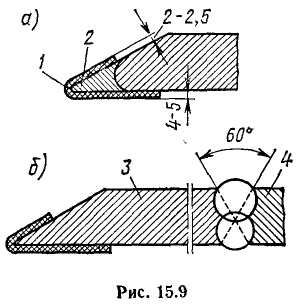

Режущие кромки ковшей без зубьев. В случае износа козырька сначала наплавляют режущую кромку электродом Э-50А или ОЗН-300 с целью устранения износа и получения заостренной кромки (валик 2, рис. 15.9, а), а затем выполняют корончатую наплавку / электродами ЭТН-2 или ЭТН-4 в один - два слоя. С целью уменьшения коробления козырька наплавку целесообразно вести отдельными участками вразброс от средней части козырька к краям. При очень большом износе козырька его предварительно выравнивают кислородным резаком, а затем приваривают к его торцовой части надставку 3 (рис. 15.9, б) электродом Э-50А или УОНИ-13/55, которая заранее наплавлена износостойким сплавом.

Корпус ковша экскаватора может иметь дефекты в виде износа режущих кромок, стенок, пяты засовов, износа и повреждения усиливающих поясов, а также трещины и вмятины. Наплавке подвергают боковые закругления передней стенки ковша и межзубьевые участки электродами ЭТН-2 или ЭТН-4. Форма наплавки корончатая. Толщина наплавленного слоя такая же, как и при наплавке режущих кромок ковшей без зубьев. Ширина наплавки до 40 мм для ковшей емкостью 0,35 м3 и до 100 мм для ковшей 1,25 м3. При интенсивном абразивном изнашивании применяют сплошную наплавку, а при менее активном — сетчатую, отдельными валиками. Сетчатая наплавка экономит расход наплавочного материала и повышает производительность.

*100*