- •Технология устройства полов промышленных, жилых и общественных зданий.

- •Облицовочные покрытия из керамических, синтетических и гипсокартонных материалов.

- •Технология нанесения штукатурных покрытий. Состав нормокомплектов средств механизации, приспособления и инструменты для штукатурных работ.

- •Технология возведения зданий безбалочной конструкции.

- •Технология устройства кровель из рулонных материалов.

- •Технология возведения здания из объемных ж/б блоков.

- •Методы возведения крупнопанельных и многоэтажных зданий.

- •Монтажные процессы «нулевого цикла».

- •Технология устройства глубоких траншей способом «стена в грунте»

- •Технология возведения зданий из монолитного железобетона в зимнее время и в условиях жаркого климата.

- •Специальные методы бетонирования

- •Технология возведения зданий из монолитного бетона.

- •Методы устройства набивных свай

- •Особенности кирпичной кладки, принципы повышения эффективности возведения зданий из кирпича.

- •Методы погружения свай.

- •Основные типовые режимы работы электродвигателей

- •Технологии возведения зданий из монолитного железобетона.

- •Способы защиты земляных сооружен6ий от поверхностных и грунтовых вод.

- •Бульдозеры, устройство, назначение. Расчёт производительности и пути её повышения.

- •Вопрос 28. Траншейные роторные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Вопрос 30. Траншейные цепные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Способы уплотнения дорожно-строительных покрытий. Классификация катков. Устройство и рабочие процессы катков статического действия и виброкатков.

- •Параметры, характеризующие установившийся процесс вибрационного уплотнения дорожно-строительных материалов вибробрусом.

- •Погрузочно-разгрузочные машины. Классификация, устройство, основные параметры и рабочие процессы.

- •2.20.Вилочный автопогрузчик.

- •33. Автогрейдеры, назначение, устройство и рабочий процесс.

- •Тормоза в приводах строительных и подъемно-транспортных машин.

- •Строительные краны. Классификация. Основные параметры. Грузовая характеристика крана, методика ее построения.

- •Тяговые органы строительных и подъемно-транспортных машин. Устройство, методика расчета и выбора.

- •Конвейеры, классификация, устройство, основные параметры. Основы расчета.

- •Режимы работы птм. Критерии определения режима работы машины.

- •Строительные лебедки, устройство, назначение, определение основных параметров

- •Устройство и рабочий процесс бетоноукладчика.

- •Гидравлические экскаваторы, устройство и рабочий процесс. Виды рабочего оборудования

- •Принцип действия трехвазного асинхронного двигателя

- •Расчет устойчивости башенных кранов

- •Оптимизация структуры одноканального комплекта машин.

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •Оптимальная загрузка транспортных средств

- •Комплектование погрузочно-разгрузочных машин.

- •Определение оптимальной грузоподъемности автосамосвала.

- •Принцип действия трансформатора

- •Показатели работы парка строительных машин.

- •Цель и задачи, решаемые при разработке технологических процессов производства и ремонта строительных машин.

- •Диагностика строительных машин. Виды диагностических систем и области их применения.

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Расчет прерывно-поточного производства

- •Тяговые органы грузоподъемных и транспортных машин. Расчетное обоснование параметров.

- •Маркировка, свойства и области применения моторных масел и присадок к ним.

- •Классификация автомобильных масел по системе sae

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Пластическое деформирование и его применение при восстановлении деталей машин.

- •Оптимизация структуры одноканального комплекта машин

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Сварка и наплавка, их сущность и применение при восстановлении работоспособности машин

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Оптимальное комплектование машин в условиях полной определенности

- •Комплексный показатель качества машин

- •Рассмотрим на примере: Оптимизация структуры одноканального комплекта машин

- •Расчёт детерминированного сетевого графика.

- •Оптимизация транспортной задачи методом потенциалов

- •Усталость и химико-тепловые повреждения деталей машин

- •Расчёт себестоимости промышленной продукции.

- •Сметная документация в строительстве

- •Расчёт народно-хозяйственного экономического эффекта.

- •Оптимальное комплектование машин в условиях неполной определенности.

- •Специализация промышленного производства и ее разновидности

- •Методы проектирования специализированных ремонтных предприятий.

- •Дефекты и методы восстановления рабочих органов строительных машин (ножей, отвалов бульдозеров, зубьев и ковшей экскаваторов).

- •Категории производительности и методики их определения

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •*104* Методы производства буровых работ в строительстве. Оценка буримости грунтов и горных пород.

- •Аналитические выражения типовых законов регулирования и их реализация в строительных машинах.

- •Комплектование погрузочно-транспортных машин. 4-я схема.

Оптимальное комплектование машин в условиях полной неопределенности

Постановка задачи и выбор критерия оптимизации. Пусть для строительства некоторого объекта можно использовать n комплектов машин К1, К2, ..., Кi, ..., Кn. Условия работы, в которых придется работать комплекту машин, неизвестны. Однако известны затраты Yij табл. 1 при использовании i-го комплекта машин в j-ых условиях работы. Требуется определить оптимальный комплект машин различными методами оптимизации в условиях неопределенности.

Таблица 1

Комплекты машин Ki |

Условия работы комплекта машин Сj |

|||

С1 |

С2 |

С3 |

С4 |

|

Затраты Yij при использовании Ki-го комплекта машин в Сj - ых условиях работы |

||||

K1 |

65 |

65 |

97 |

90 |

K2 |

79 |

99 |

94 |

10 |

K3 |

60 |

40 |

90 |

85 |

Метод минимальных потерь - метод Вальда.

При использовании критерия затрат в методе Вальда выбирается тот комплект машин, для которого наибольшие затраты при самых неблагоприятных условиях работы из всех возможных меньше, чем наибольшие затраты при самых неблагоприятных условиях работы для любого другого комплекта машин (принцип минимакса).

Алгоритм метода минимальных потерь включает два этапа:

1. Определение наибольших затрат для каждого i-го комплекта машин при самых неблагоприятных условиях работы.

где Yimax - максимальные затраты из всех m условий работы для i-го комплекта машин;

Yij - затраты при использовании i-го комплекта машин в j-ых условиях работы;

n - число рассматриваемых комплектов машин;

m - число возможных условий работы комплекта машин.

Так для первого комплекта машин (см. табл. 1) из всех возможных затрат (65, 65, 97, 90) для различных условий работы максимальные затраты составят Y13 = 97. Аналогично определяются максимальные затраты для других комплектов машин.

В табл. 2 в последнем столбце определены максимальные затраты Yimax для каждого i-го комплекта машин.

Таблица 2

Комплекты машин Ki |

Условия работы комплекта машин Сj |

Макси- мальные затраты Yimax |

|||

С1 |

С2 |

С3 |

С4 |

||

Затраты Yij при использовании Ki-го комплекта в Сj - ых условиях работы |

|||||

K1 |

65 |

65 |

97 |

90 |

97 |

K2 |

79 |

99 |

94 |

10 |

99 |

K3 |

60 |

40 |

90 |

85 |

90 |

2. Определение оптимального комплекта машин, который обеспечивает минимальные затраты из всех максимальных затрат Yimax .

В нашей задаче оптимальным комплектом машин при использовании метода Вальда является третий комплект машин, для которого минимальные затраты составят

Метод минимального риска - метод Сэвиджа.

При использовании метода минимального риска выбирается тот комплект машин, для которого наибольший риск при самых неблагоприятных условиях из всех возможных меньше, чем наибольший риск при самых неблагоприятных условиях для любого другого.

Алгоритм метода минимального риска при минимизации затрат включает несколько этапов:

Определение в каждом j-ом столбце матрицы затрат минимальной величины затрат – Yjmin.

где Yjmin - минимальные затраты из всех n комплектов машин для j-го условия работы;

Yij - затраты при использовании i-го комплекта машин в j-ых условиях работы;

n - число рассматриваемых комплектов машин;

m - число возможных условий работы комплекта машин.

Так для первого столбца табл. 1 Y1min = 60. Аналогично определяются минимальные затраты для других столбцов таблицы. Они соответственно равны: 40, 90 и 10.

2. Определение величины риска Rij при работе каждого i-го комплекта машин во всех j-ых условиях работы. Величина риска определяется как разность Yij - затрат для каждого i-го комплекта машин в j-ых условиях работы и Yjmin - минимальных затрат из всех n комплектов машин для j-го условия работы

Так для первого столбца Y1min = 60 вычитается из всех затрат Yi1 для первого столбца. Для второго столбца Y2min = 40 вычитается из всех затрат Yi2 для второго столбца и так далее. В табл. 3 приведены результаты расчета матрицы риска.

Таблица 3

Комплекты машин Ki |

Условия работы комплекта машин Сj |

Макси- мальный риск Rimax |

|||

С1 |

С2 |

С3 |

С4 |

||

Риск Rij при использовании Ki-го комплекта машин в Сj - ых условиях работы |

|||||

K1 |

5 |

25 |

7 |

80 |

80 |

K2 |

19 |

59 |

4 |

0 |

59 |

K3 |

0 |

0 |

0 |

75 |

75 |

3. Определение максимальных рисков для каждого i-го комплекта машин при самых неблагоприятных условиях работы.

где Rimax - максимальный риск из всех m условий работы для i-го комплекта машин.

Так для первого комплекта машин из всех возможных рисков (5, 25, 7, 80) для различных условий работы максимальный риск составит 80. Аналогично определяются максимальные риски для других комплектов машин .

4. Определение оптимального комплекта машин, который обеспечивает минимальный риск из всех максимальных рисков Rimax .

Согласно результатам оптимизации по методу Сэвиджа табл. 3, оптимальным комплектом машин является комплект под номером два.

Метод обобщенного минимакса - метод Гурвица.

Согласно этому методу находится взвешенная комбинация наилучшего и наихудшего сочетаний затрат (прибыли) с помощью коэффициента оптимизма α, при котором критерий Гурвица достигает максимума (минимума) при минимизации затрат (максимизации прибыли)

Алгоритм метода Гурвица при минимизации затрат включает несколько этапов:

1. Определение наибольших затрат для каждого i-го комплекта машин при самых неблагоприятных условиях работы.

где Yimax - максимальные затраты из всех m условий работы для i-го комплекта машин;

Yij - затраты при использовании i-го комплекта машин в j-ых условиях работы;

n - число рассматриваемых комплектов машин;

m - число возможных условий работы комплекта машин.

Так для первого комплекта машин (см. табл. 1) из всех возможных затрат (65, 65, 97, 90) для различных условий работы максимальные затраты составят Y13 = 97. Аналогично определяются максимальные затраты для других комплектов машин.

В табл. 2 в последнем столбце определены максимальные затраты Yimax для каждого i-го комплекта машин.

2. Определение наименьших затрат для каждого i-го комплекта машин при самых неблагоприятных условиях работы.

где Yimin - минимальные затраты из всех m условий работы для i-го комплекта машин;

Так для первого комплекта машин из всех возможных затрат (65, 65, 97, 90) для различных условий работы минимальные затраты составят Y11 = 65 и Y12 = 65. Аналогично определяются минимальные затраты для других комплектов машин.

3. Определение взвешенной комбинации затрат для каждого i-го комплекта машин с учетом коэффициента оптимизма α.

где Yimax - максимально возможные затраты для i-го комплекта машин;

Yimin - минимально возможные затраты для i-го комплекта машин.

Исходная информация и расчетные значения критерия Гурвица по критерию минимальных затрат представлена в табл. 4 для коэффициента оптимизма α = 0.4.

Таблица 4

Комплекты машин Кi |

Условия работы комплекта машин Сj |

Взве- шенные затраты Yiвзв |

|||

С1 |

С2 |

С3 |

С4 |

||

Затраты Yij при использовании Кi-го комплекта в Сj - ых условиях работы |

|||||

K1 |

65 |

65 |

97 |

90 |

84.2 |

K2 |

79 |

99 |

94 |

10 |

63.4 |

K3 |

60 |

40 |

90 |

85 |

70.0 |

4. Определение оптимального комплекта машин, который обеспечивает минимальные затраты из всех взвешенных затрат Yiвзв .

В нашей задаче оптимальным комплектом машин при использовании метода Гурвица является второй комплект машин, для которого минимальные затраты составят

Метод недостаточного обоснования (метод Лапласа).

При использовании критерия минимальных затрат в методе Лапласа выбирается тот комплект машин, для которого достигается минимум среднеарифметического значения затрат.

где Yсрi - средние затраты при использовании i-го комплекта машин.

Исходные данные для нашей задачи представлены в табл. 1

Алгоритм метода включает два этапа.

1. Определение средних затрат для каждого комплекта машин

Результаты расчета для каждого комплекта машин даны в табл. 5

2. Определение оптимального комплекта машин. Для этого определяют среди всех средних затрат Yср минимальных. В нашем примере минимальные средние затраты соответствуют 3-ему комплекту машин. Следовательно, он считается оптимальным при использовании метода Лапласа.

Таблица 5

Комплекты машин Кi |

Условия работы комплекта машин Сj |

Средние затраты Yсрi |

|||

С1 |

С2 |

С3 |

С4 |

||

Затраты Yij при использовании Кi-го комплекта машин в Сj - ых условиях работы |

|||||

K1 |

65 |

65 |

97 |

90 |

79.25 |

K2 |

79 |

99 |

94 |

10 |

70.5 |

K3 |

60 |

40 |

90 |

85 |

68.75 |

*75*

Применение смазочных материалов является одним из наиболее эффективных мероприятий по борьбе с износом деталей строительных машин. От правильного выбора смазки во многом зависят сроки службы деталей и сборочных единиц.

По физическому состоянию (при температуре 10… 15 °С) смазочные материалы разделяются на три группы: 1) смазочные масла (в жидком состоянии); 2) консистентные смазки (мази полутвердой консистенции); 3) твердые смазочные материалы (графит, тальк, ди-сульфит, молибден и т.п.).

Третья группа применяется в самосмазывающихся устройствах, например в медно-графитных щетках.

Свойства смазочных масел определяются техническими требованиями, в которых устанавливаются их физико-химические показатели. Из этих показателей важнейшими являются такие, которые способны обеспечить работоспособность поверхностей трения длительное время. Это: вязкость, температура вспышки и застывания, окислительное действие, стабильность, моющая способность.

Под условной вязкостью понимают отношение времени истечения через калиброванное отверстие 200 см2 испытуемого масла при температуре 50 или 100 °С ко времени истечения такого же объема воды при 20 °С.

Температура вспышки определяет возможность применения масел в двигателях внутреннего сгорания, компрессорах и на других машинах, работающих при значительном нагреве смазываемых поверхностей.

Стабильность масла характеризует его способность противостоять старению, т.е. изменению физико-механических свойств с течением времени при работе или хранении. Стабильность определяет долговечность масел в узлах трения. Старение масла происходит в результате его окисления кислородом воздуха, водой и другими реагентами. Присутствие свинца, меди и железа ухудшает стабильность масла, зато алюминий не ускоряет его разложения. Повышение температуры в узле трения выше 50…60 °С также вызывает ускоренное разложение масла.

В строительных машинах применяют следующие смазочные масла: моторные, трансмиссионные, компрессорные, индустриальные, трансформаторные и др. Моторные масла по существующим ГОСТам разделяют на масла для карбюраторных и дизельных двигателей, а также авиационных.

Трансмиссионными маслами заправляют картеры агрегатов и смазывают детали трансмиссий автомобилей, строительных, дорожных машин и оборудования. Компрессорные масла обладают сравнительно высокой температурой воспламенения. В настоящее время выпускаются четыре сорта компрессорных масел для смазки деталей компрессоров. Здесь следует отметить, что применение моторных масел для смазки компрессоров может привести к созданию взрывоопасной смеси и аварии компрессоров.

Индустриальные масла включают в себя большую группу масел, применяемых для смазки разнообразных механизмов и передач, а также в системах гидравлического привода. Все индустриальные масла в зависимости от предназначения разделяются на легкие, средние и тяжелые. Индустриальные масла, смешанные в определенных пропорциях, позволяют получить масло с вязкостью, требуемой по условиям работы. Они входят в качестве компонентов при изготовлении других сортов масел.

Трансформаторные масла относятся к изоляционным маслам, обладающим высокой стабильностью. Срок их службы составляет 5…7 лет. Эти масла применяются также для заправки систем управления строительных машин при низких температурах.

Необходимо обратить внимание на цилиндровые масла, применяемые для смазки деталей машин при высоких температурах и для смазки машин, работающих на перегретом паре при температуре 300,..400 °С.

Для смазки деталей и узлов строительных машин наряду с минеральными маслами широко используются консистентные смазки, представляющие собой дисперсные (коллоидные) системы, состоящие из жидкой фазы— смазочного масла (70…90 %) и загустителя — кальциевых и натриевых мыл или углеводородов (парафин, пет-роладум и др.). По своему применению они могут быть антифрикционными и консервирующими.

Для смазки зубчатых колес, открытых подшипников, цепей элеваторов, рессор и других механизмов в условиях небольших скоростей и повышенных нагрузок применяют графитную мазь. Для ее получения солидол смешивают с 10 % порошкообразного графита.

Смазка стальных канатов производится канатной мазью, состоящей из высоковязких нефтяных продуктов (масляный гудрон, технический вазелин) с добавкой канифоли, графита и азокерита. Эту смазку наносят подогретой в сухое теплое время года. Регулярное применение смазки уменьшает внутреннее трение в канатах, возникающее вследствие взаимного скольжения прядей, и предохраняет их от коррозии.

ВИДЫ ТРЕНИЯ При исследовании явления трения между двумя твердыми телами различают три основных вида трения: сухое, граничное и жидкостное. Сухое трение. Сухое трение проявляется при взаимном относительном движении двух очищенных и высушенных твердых тел, находящихся в естественном контакте друг с другом. Под "естественным контактом" понимается непосредственное и тесное соприкосновение тел, возможное при минимальной загрязненности их поверхностей. Для выявления сухого трения сначала путем обработки с применением моющих средств и растворителей удаляют все масляные загрязнения. Затем наждачной бумагой наименьшей зернистости снимают немасляные загрязнения. После прополаскивания в дважды перегнанном спирте или эфире образцы высушиваются в инертной атмосфере или чистом воздухе. Считается, что очищенные и высушенные таким образом поверхности отвечают условиям сухого трения. Основополагающим является понятие статического коэффициента сухого трения (коэффициента трения покоя). Этот коэффициент f дается выражением

![]() где

F - максимальная сила трения в момент

трогания (рубежная сила статического

трения), а N - сила нормального давления

на поверхности их контакта (т.н. нормальная

сила). На рис. 1 представлена схема

определения статического коэффициента

трения методом скольжения образца по

наклонной плоскости. Угол q наклона

плоскости постепенно увеличивают до

тех пор, пока образец не начнет скользить

вниз. Вектор W веса образца на схеме

разложен на две составляющие -

перпендикулярную и параллельную

плоскости скольжения. Составляющая ,

перпендикулярная плоскости, равна

нормальной силе N, c которой плоскость

действует на образец, и направлена

противоположно ей. Составляющая,

параллельная плоскости, тянет образец

в направлении наклона плоскости, но ей

противостоит сила трения F, которая,

пока тело не движется, в соответствии

с третьим законом механики принимает

значения, равные . Когда угол наклона

плоскости, увеличиваясь, достигает

значения, при котором величина равна

рубежной силе статического трения,

образец начинает двигаться. При этом

значении угла выполняется равенство

W sinq * = fW cosq *,

откуда f = tgq *, где q * -

угол, при котором начинается скольжение

(угол трогания).

где

F - максимальная сила трения в момент

трогания (рубежная сила статического

трения), а N - сила нормального давления

на поверхности их контакта (т.н. нормальная

сила). На рис. 1 представлена схема

определения статического коэффициента

трения методом скольжения образца по

наклонной плоскости. Угол q наклона

плоскости постепенно увеличивают до

тех пор, пока образец не начнет скользить

вниз. Вектор W веса образца на схеме

разложен на две составляющие -

перпендикулярную и параллельную

плоскости скольжения. Составляющая ,

перпендикулярная плоскости, равна

нормальной силе N, c которой плоскость

действует на образец, и направлена

противоположно ей. Составляющая,

параллельная плоскости, тянет образец

в направлении наклона плоскости, но ей

противостоит сила трения F, которая,

пока тело не движется, в соответствии

с третьим законом механики принимает

значения, равные . Когда угол наклона

плоскости, увеличиваясь, достигает

значения, при котором величина равна

рубежной силе статического трения,

образец начинает двигаться. При этом

значении угла выполняется равенство

W sinq * = fW cosq *,

откуда f = tgq *, где q * -

угол, при котором начинается скольжение

(угол трогания).

Рис.

1. КОЭФФИЦИЕНТ ТРЕНИЯ между плоским

образцом и наклонной плоскостью

(определение).

Рис.

1. КОЭФФИЦИЕНТ ТРЕНИЯ между плоским

образцом и наклонной плоскостью

(определение).

Граничное трение. Образец для исследования граничного трения подготавливается так же, как и в случае сухого трения. Однако после очистки и сушки на его поверхность наносят тонкую пленку чистого смазочного материала известной молекулярной структуры с известными физико-химическими свойствами. Самой тонкой пленкой применительно к смазке является пленка толщиной в одну молекулу. Поэтому лабораторные исследования граничного трения обычно проводятся с телами, трущиеся поверхности которых покрыты мономолекулярным слоем смазки. Толщина пленки определяется в первую очередь общей формой поверхности и ее шероховатостью. Даже самые совершенные из существующих методов механической обработки не дают абсолютно ровной и гладкой поверхности. На практике вес образца, лежащего на плоскости, не распределяется равномерно по всей площади основания образца, а передается и воспринимается многочисленными отдельными микровыступами, имеющимися на обеих поверхностях. Как показал эксперимент, истинная площадь контакта может быть в тысячу раз меньше площади основания образца. Очевидно, что смазочная пленка (между исследуемым образцом и плоскостью), толщина которой несколько больше максимальной высоты выступов, будет полностью разделять две трущиеся поверхности. В случае поверхностей, обработанных по высшему классу чистоты, это условие выполняется при толщине пленки порядка 50-70 мкм, и тогда контактная пара ведет себя в соответствии с законами гидродинамики (см. ниже "Жидкостное трение"). Однако в режиме граничного трения смазочная пленка слишком тонка, чтобы она могла обеспечить полное разделение трущихся поверхностей. Самые высокие выступы обеих поверхностей при движении задевают друг за друга. При этом локальное контактное давление может быть столь большим, что возможна деформация материала. Интенсивность выделения энергии на микроучастках деформации нередко бывает такой, что происходят высокотемпературные вспышки частиц материала.

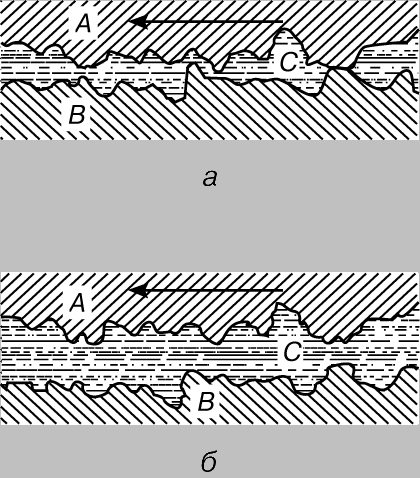

Жидкостное трение. О режиме жидкостного трения можно говорить, когда движущиеся поверхности полностью разделены толстой пленкой смазки и непосредственный контакт элементов пары отсутствует. Трение в этом случае сводится к вязкостному сопротивлению в самом слое смазки, обусловленному сдвигом соседних слоев пленки, т.е. к внутреннему трению. Пока такая жидкая пленка цела, материал движущихся поверхностей и их шероховатость не имеют значения. От жидкой пленки требуется, чтобы она прилипала к движущимся поверхностям, т.е. чтобы не было проскальзывания смазки относительно поверхностей. Случаи жидкостного и граничного трения сопоставляются на рис. 3, где A - движущаяся поверхность, B - неподвижная поверхность, а C - пленка. Шероховатость поверхностей для наглядности сильно преувеличена. В условиях граничного трения (рис. 3,а) некоторые выступы соприкасаются друг с другом. В случае же жидкостного трения (рис. 3,б) движущиеся части полностью разделены достаточно толстой пленкой смазки.

Рис.

3. СМАЗКА. a - условия граничного трения;

б - условия жидкостного трения.

Рис.

3. СМАЗКА. a - условия граничного трения;

б - условия жидкостного трения.

Масляный клин. Принцип масляного клина позволяет пленке смазки нести значительную нагрузку. На рис. 5,а показано распределение скоростей, возникающее в соответствии с изложенным выше при движении пластины под неподвижным клином. При этом не учитывается, с одной стороны, сравнительно небольшое влияние инерции на распределение скоростей, а с другой - очень важное выдавливающее действие, которое будет рассмотрено ниже. Таким образом, на рис. 5,а представлено только влияние вязкости. Площадь треугольника MNO больше площади треугольника STU (разница - треугольник MXO), и это свидетельствует о поперечном перетекании жидкости, вызванном повышением давления в пленке. Клин давит вниз на пленку и благодаря своей форме создает рассмотренный ранее эффект приближения верхней пластины к нижней (рис. 4,в). Единственное различие состоит в том, что теперь верхняя пластина представляет собой клин, а поэтому через сечение MN выдавливается больше масла, чем через сечение ST. Это выдавливающее действие показано на рис. 5,б. В некотором сечении PQ горизонтальная скорость выдавливания равна нулю, а давление в жидкости максимально.

Рис.

5. ГРАДИЕНТЫ СКОРОСТИ В МАСЛЯНОМ КЛИНЕ.

а - чисто вязкостное течение; б - течение

под действием давления в пленке; в -

течение, обусловленное вязкостным

сопротивлением и давлением в пленке

масла; г - распределение давления пленки,

действующего на верхнюю поверхность.

Рис.

5. ГРАДИЕНТЫ СКОРОСТИ В МАСЛЯНОМ КЛИНЕ.

а - чисто вязкостное течение; б - течение

под действием давления в пленке; в -

течение, обусловленное вязкостным

сопротивлением и давлением в пленке

масла; г - распределение давления пленки,

действующего на верхнюю поверхность.

Реальное распределение скоростей определяется путем наложения эффектов вязкостного увлечения жидкости движущейся пластиной и выдавливания (рис. 5,в). Распределение давления по поверхности клина показано на рис. 5,г. В 1883 Б. Тауэр сделал важное открытие - он установил, что в клинообразной пленке между движущимися поверхностями устанавливается давление, удерживающее нагрузку. Это открытие сыграло неоценимую роль в машиностроении, открыв путь практическому применению гидродинамических принципов смазки.

*76*

Система технического обслуживания и ремонта машин основана на обязательном планировании, подготовке и проведении соответствующих видов технического обслуживания и ремонта каждой машины, находящейся в эксплуатации, с заданной последовательностью и, периодичностью. Продолжительность периодов между профилактическими операциями определяют на основании данных анализа отказов машин и оборудования.

Различают следующие виды технического обслуживания: при использовании, хранении, транспортировании, периодическое, сезонное, регламентированное.

Техническое обслуживание при использовании выполняют при подготовке изделия к использованию по назначению, использовании по назначению, а также непосредственно после его окончания. Периодическое техническое обслуживание выполняется через установленные в эксплуатационной документации значения наработки или интервалы времени. Сезонное техническое обслуживание выполняется для подготовки изделия к использованию в осенне-зимних или весенне-летних условиях. Регламентированное техническое обслуживание предусматривается нормативно-технической документацией и выполняется с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Согласно «Рекомендаций по организации технического обслуживания и ремонта строительных машин» в процессе использования машин проводятся: а) ежесменное техническое обслуживание (ЕО), выполняемое перед началом, в течение или после рабочей смены; б) плановое техническое обслуживание (ТО), выполняемое в плановом порядке через определенные, установленные заводами- изготовителями величины наработки; в) сезонное техническое обслуживание (СО), выполняемое два раза в год при подготовке машины к использованию в период последующего сезона (летнего или зимнего).

Ежесменные технические обслуживания строительных машин проводятся машинистами (членами экипажа), за которыми закреплена машина. Если на машинистов возложена функция только оператора по управлению машиной, то ежесменное техническое обслуг живание проводится централизованно во внесменное время персоналом специализированных участков планово-предупредительного технического обслуживания и ремонта машин.

Периодические технические обслуживания включают работы ежесменного технического обслуживания и, кроме того, мойку машины и контроль за техническим состоянием механизмов, приборов, канатов, системы гидравлики и рабочего оборудования, машины в целом; крепление деталей; регулировку сопряжений и механизмов; смазывание сборочных единиц и заправку машин; опробование действий отдельных механизмов, рабочего оборудования и машины в целом.

Периодические технические обслуживания для конкретных машин различаются между собой периодичностью выполнения и составом работ. В этих случаях каждому виду периодического технического обслуживания в зависимости от последовательности его проведения присваивается порядковый номер, начиная с первого, например: ТО-1, ТО-2 и т. д. В состав работ периодического технического обслуживания, имеющего более высокий порядковый номер, входят работы каждого из предшествующих видов технических обслуживаний, включая ежесменное.

Для сохранения работоспособности машины при транспортировании и хранении проводятся специальные технические обслуживания в соответствии с требованиями эксплуатационной документации.

Виды и периодичность, а также состав и порядок выполнения работ по техническому обслуживанию указываются заводом-изготовителем в эксплуатационной документации по каждой модели машины.

Для определения годового объема работ по техническому обслуживанию составляют план технического обслуживания и ремонта строительных машин исходя из количества техники, ее состояния (наработки на начало года), периодичности проведения ТОиР и ожидаемой наработки за этот год. (Курсовой по Троицкому)

Фонд времени работы строительных машин на планируемый год (плановая наработка) определяется из выражения:

Тпл=Тн*Кв маш.ч.

где Тн – номинальное число рабочих часов машины за год:

Тн =(Дк-(Дв+Дп))*tсм*nсм*кс, маш.ч.

где Дк– число календарных дней в году;Дв – число выходных дней в году;Дп – число праздничных дней в год; tсм – продолжительность рабочей смены, часов;nсм – число смен работы машин в сутки;кс=Nc/12– коэффициент использования машин по времени.

для составления плана технического обслуживания и ремонта парка строительных машин и при его малочисленности используют графоаналитический метод Для этого на горизонтальной линии в масштабе слева на право от нуля отмечают все мероприятия для j-ой машины (группы машин), имеющей межремонтный цикл Тц (час) и введенную в эксплуатацию на 01.01 планового года.

*77*