- •Технология устройства полов промышленных, жилых и общественных зданий.

- •Облицовочные покрытия из керамических, синтетических и гипсокартонных материалов.

- •Технология нанесения штукатурных покрытий. Состав нормокомплектов средств механизации, приспособления и инструменты для штукатурных работ.

- •Технология возведения зданий безбалочной конструкции.

- •Технология устройства кровель из рулонных материалов.

- •Технология возведения здания из объемных ж/б блоков.

- •Методы возведения крупнопанельных и многоэтажных зданий.

- •Монтажные процессы «нулевого цикла».

- •Технология устройства глубоких траншей способом «стена в грунте»

- •Технология возведения зданий из монолитного железобетона в зимнее время и в условиях жаркого климата.

- •Специальные методы бетонирования

- •Технология возведения зданий из монолитного бетона.

- •Методы устройства набивных свай

- •Особенности кирпичной кладки, принципы повышения эффективности возведения зданий из кирпича.

- •Методы погружения свай.

- •Основные типовые режимы работы электродвигателей

- •Технологии возведения зданий из монолитного железобетона.

- •Способы защиты земляных сооружен6ий от поверхностных и грунтовых вод.

- •Бульдозеры, устройство, назначение. Расчёт производительности и пути её повышения.

- •Вопрос 28. Траншейные роторные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Вопрос 30. Траншейные цепные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Способы уплотнения дорожно-строительных покрытий. Классификация катков. Устройство и рабочие процессы катков статического действия и виброкатков.

- •Параметры, характеризующие установившийся процесс вибрационного уплотнения дорожно-строительных материалов вибробрусом.

- •Погрузочно-разгрузочные машины. Классификация, устройство, основные параметры и рабочие процессы.

- •2.20.Вилочный автопогрузчик.

- •33. Автогрейдеры, назначение, устройство и рабочий процесс.

- •Тормоза в приводах строительных и подъемно-транспортных машин.

- •Строительные краны. Классификация. Основные параметры. Грузовая характеристика крана, методика ее построения.

- •Тяговые органы строительных и подъемно-транспортных машин. Устройство, методика расчета и выбора.

- •Конвейеры, классификация, устройство, основные параметры. Основы расчета.

- •Режимы работы птм. Критерии определения режима работы машины.

- •Строительные лебедки, устройство, назначение, определение основных параметров

- •Устройство и рабочий процесс бетоноукладчика.

- •Гидравлические экскаваторы, устройство и рабочий процесс. Виды рабочего оборудования

- •Принцип действия трехвазного асинхронного двигателя

- •Расчет устойчивости башенных кранов

- •Оптимизация структуры одноканального комплекта машин.

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •Оптимальная загрузка транспортных средств

- •Комплектование погрузочно-разгрузочных машин.

- •Определение оптимальной грузоподъемности автосамосвала.

- •Принцип действия трансформатора

- •Показатели работы парка строительных машин.

- •Цель и задачи, решаемые при разработке технологических процессов производства и ремонта строительных машин.

- •Диагностика строительных машин. Виды диагностических систем и области их применения.

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Расчет прерывно-поточного производства

- •Тяговые органы грузоподъемных и транспортных машин. Расчетное обоснование параметров.

- •Маркировка, свойства и области применения моторных масел и присадок к ним.

- •Классификация автомобильных масел по системе sae

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Пластическое деформирование и его применение при восстановлении деталей машин.

- •Оптимизация структуры одноканального комплекта машин

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Сварка и наплавка, их сущность и применение при восстановлении работоспособности машин

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Оптимальное комплектование машин в условиях полной определенности

- •Комплексный показатель качества машин

- •Рассмотрим на примере: Оптимизация структуры одноканального комплекта машин

- •Расчёт детерминированного сетевого графика.

- •Оптимизация транспортной задачи методом потенциалов

- •Усталость и химико-тепловые повреждения деталей машин

- •Расчёт себестоимости промышленной продукции.

- •Сметная документация в строительстве

- •Расчёт народно-хозяйственного экономического эффекта.

- •Оптимальное комплектование машин в условиях неполной определенности.

- •Специализация промышленного производства и ее разновидности

- •Методы проектирования специализированных ремонтных предприятий.

- •Дефекты и методы восстановления рабочих органов строительных машин (ножей, отвалов бульдозеров, зубьев и ковшей экскаваторов).

- •Категории производительности и методики их определения

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •*104* Методы производства буровых работ в строительстве. Оценка буримости грунтов и горных пород.

- •Аналитические выражения типовых законов регулирования и их реализация в строительных машинах.

- •Комплектование погрузочно-транспортных машин. 4-я схема.

Пластическое деформирование и его применение при восстановлении деталей машин.

Обработка пластическим деформированием (давлением) основана на способности металла изменять свою форму, размеры и механические свойства без разрушения под действием внешних сил за счет его пластических (остаточных) деформаций. При ремонте машин выполняют следующие основные операции: восстановление размеров изношенных участков путем перераспределения массы деталей (раздача, обжатие, осадка, вдавливание, вытяжка, растяжка, накатка); устранение дефектов формы деталей путем правки; повышение эксплуатационных свойств деталей в результате поверхностного пластического деформирования металла.

Ремонтные операции проводят без предварительного нагрева деталей и с предварительным их нагревом.

При

обработке деталей в холодном состоянии

пластическая деформация происходит

вследствие сдвигов частиц, внутри

кристаллов металла (внутрикристаллическая

деформация), что сопровождается

изменением физико-механических свойств

металла (увеличением предела

текучести, снижением вязкости, повышением

твердости). При обработке давлением в

горячем состоянии пластическая

деформация происходит вследствие

сдвигов целых зерен металла

(межкристаллическая деформация). Нагрев

деталей приводит к изменению

физико-механических свойств и структуры

металла, поэтому  ответственные

детали после обработки давлением

подвергаются повторной термической

обработке.

ответственные

детали после обработки давлением

подвергаются повторной термической

обработке.

Рассмотрим основные операции ремонте деталей давлением.

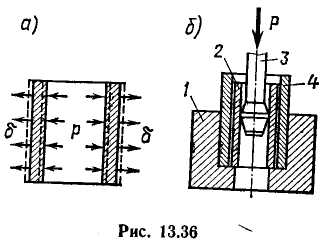

Раздача. Эту операцию применяют для увеличения по наружному диаметру изношенных полых деталей за счет изменения внутреннего диаметра (поршневые пальцы, втулки, пустотелые валы, чашки дифференциала и др.). При раздаче направление давления Р от внешних сил совпадает с направлением деформаций δ (рис. 13.36, а).

Поршневые пальцы, например, раздают в приспособлении, схема которого показана на рис. 13.36, б. Палец 2 с зазором устанавливают в матрицу 4, которая базируется в основании / штампа. Внутрь пальца вводят пуансон 3 и, действуя усилием Р от гидравлического пресса, увеличивают (раздают) наружный диаметр пальца до требуемого размера. Перед раздачей производят высокий отпуск пальцев при температуре 650—680 °С, что позволяет повысить пластичность металла. После раздачи пальцы закаливают с поверхности токами высокой частоты, подвергают предварительному и чистовому бесцентровому шлифованию, суперфинишированию и полированию.

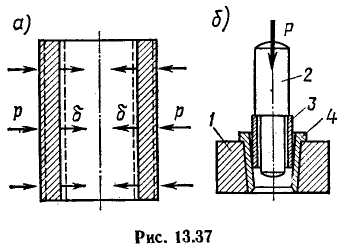

Обжатие

применяют

для уменьшения по внутреннему диаметру

изношенных полых деталей за счет

изменения наружного диаметра (рис.

13.37, а). На рис. 13.37, б показана схема

обжатия бронзовой втулки 3 по наружному

диаметру. Втулка проталкивается с

помощью пуансона 2 через матрицу 4,

которая размещена в основании 1 штампа.

Так как после обжатия наружный диаметр

втулки уменьшается, то наружную

поверхность после обжатия покрывают

гальв аническим

путем слоем меди. После постановки

втулки в корпус отверстие развертывают

до номинального размера. При обжатии,

как и при раздаче, направление давления

от внешних сил совпадает с направлением

деформаций. Способом обжатия

восстанавливают втулки шатунов и

поршней, сепараторы роликовых

подшипников, звенья гусениц при

износе проушин под пальцы и др.

аническим

путем слоем меди. После постановки

втулки в корпус отверстие развертывают

до номинального размера. При обжатии,

как и при раздаче, направление давления

от внешних сил совпадает с направлением

деформаций. Способом обжатия

восстанавливают втулки шатунов и

поршней, сепараторы роликовых

подшипников, звенья гусениц при

износе проушин под пальцы и др.

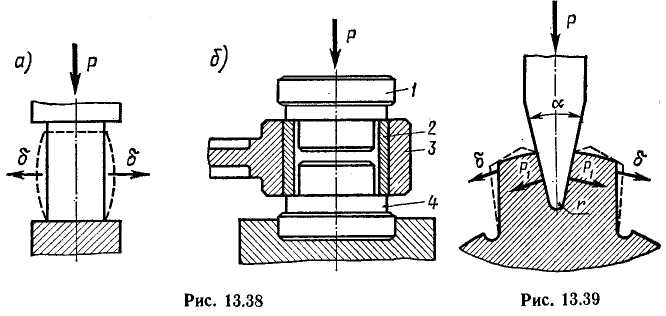

Осадка.

Осадкой увеличивают наружный диаметр

сплошных деталей, а также уменьшают

внутренний и увеличивают наружный

диаметр полых деталей за счет уменьшения

их длины. При осадке направление

деформации б (рис. 13.38, а) перпендикулярно

направлению действия внешней силы

Р. На рис. 13.38, б показана схема осадки

втулки 2 шатуна 3 с помощью оправок 1 и

4, опирающихся на торцы втулки и имеющих

зазоры в отверстии. Втулку осаживают

без распрессовкн, т. е. вместе с шатуном.

За счет изменения длины втулки диаметр

отверстия может быть уменьшен на 0,15—

0,25 мм. После осадки отверстие развертывают

под номинальный размер.

Осадка.

Осадкой увеличивают наружный диаметр

сплошных деталей, а также уменьшают

внутренний и увеличивают наружный

диаметр полых деталей за счет уменьшения

их длины. При осадке направление

деформации б (рис. 13.38, а) перпендикулярно

направлению действия внешней силы

Р. На рис. 13.38, б показана схема осадки

втулки 2 шатуна 3 с помощью оправок 1 и

4, опирающихся на торцы втулки и имеющих

зазоры в отверстии. Втулку осаживают

без распрессовкн, т. е. вместе с шатуном.

За счет изменения длины втулки диаметр

отверстия может быть уменьшен на 0,15—

0,25 мм. После осадки отверстие развертывают

под номинальный размер.

Вдавливание

(рис. 13.39) применяют для увеличения

размеров изношенных частей детали

посредством перераспределения металла

с ее нерабочих поверхностей. Вдавливание

объединяет операции раздачи и осадки,

так как сила Рх направлена под некоторым

углом к направлению требуемой деформации

б. Вдавливание применяют при восстановлении

изношенных боковых поверхностей шлицев,

зубьев некоторых шестерен, шаровых

пальцев и др.

Вдавливание

(рис. 13.39) применяют для увеличения

размеров изношенных частей детали

посредством перераспределения металла

с ее нерабочих поверхностей. Вдавливание

объединяет операции раздачи и осадки,

так как сила Рх направлена под некоторым

углом к направлению требуемой деформации

б. Вдавливание применяют при восстановлении

изношенных боковых поверхностей шлицев,

зубьев некоторых шестерен, шаровых

пальцев и др.

Так, технологический маршрут восстановления шлицевого вала следующий: отпуск, вдавливание, обтачивание вала, фрезерование боковых поверхностей шлицев, термическая обработка, шлифование.

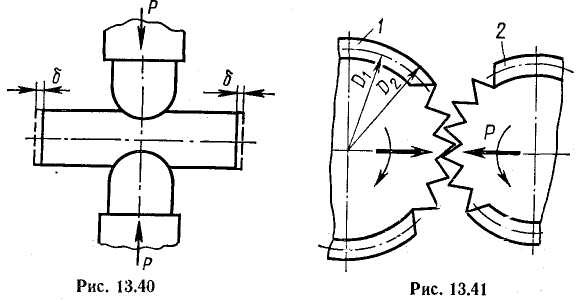

Вытяжка и растяжка. При вытяжке (рис. 13.40) увеличивают длину деталей (рычагов, тяг, стержней) за счет местного сужения их поперечного сечения на небольшом участке. Вытяжку выполняют в горячем состоянии с местным нагревом детали до 800— 850 °С. При вытяжке направление деформации б перпендикулярно направлению действия силы Р.

Растяжкой также достигают увеличения длины детали, но в отличие от вытяжки направление деформации совпадает с направлением действующей силы.

Накатка деталей, применяемая при восстановлении неподвижных посадок, основана на пластическом деформировании поверхностного слоя изношенной части детали рабочим инструментом — зубчатым роликом. На рис. 13.41 показана схема накатки шейки вала / роликом 2. Dx — диаметр вала до накатки; D2 — диаметр вала после накатки. При накатке зубцы ролика под действием силы Р вдавливаются в тело детали, увеличивая ее диаметр на 0,2— 0,4 мм. Ролики изготовляют из стали У12А или ШХ15 с углом заострения 60—70° и твердостью HRC 55—58. Накатка осуществляется на токарном станке с установкой ролика в суппорте на специальной державке. Детали, имеющие твердость HRC < 30, восстанавливают в холодном состоянии при обильном охлаждении

машинным маслом. После накатки деталь шлифуют под заданный размер. Накатку применяют при восстановлении деталей, воспринимающих давление не более 7 МПа.

Правка. Правкой устраняют изгибы, скручивания и коробления деталей. Этим способом восстанавливают валы, шатуны, тяги, кронштейны, балки, кузова и др. При правке направления действия внешней силы Рд или крутящего момента Мкр (рис. 13.42) совпадают с направлением желаемого изменения формы детали (соответственно изгиба δи и скрученности δс). Правку выполняют с использованием прессов, домкратов, специальных приспособлений. При холодной правке в деталях возникают значительные остаточные напряжения, которые с течением времени приводят к деформациям. Чтобы выровнять внутренние напряжения, деталь после правки целесообразно подвергнуть стабилизирующему нагреву на следующих режимах: если при термической обработке новой детали температура отпуска была выше 500 °С, то такую деталь после правки можно подвергнуть нагреву до 400—450 °С с выдержкой при этой температуре в течение 0,5—1 ч; при температуре отпуска новой детали ниже 500 °С нагрев возможен до температуры 200— 250 °С с выдержкой в течение 2—3 ч.

Детали со значительными деформациями, например вал с прогибом свыше 8 мм на 1 м его длины, восстанавливают горячей правкой, применяя нагрев детали до температуры 600—800 СС. После такой правки деталь подвергают термической обработке до получения необходимой структуры и механических свойств металла.

Правка

местным нагревом основана на использовании

внутренних напряжений, возникающих

при местном нагреве детали. Если

деталь значительной массы подвергнуть

нагреву до температуры 800—900 °С в месте

наибольшего прогиба с выпуклой стороны,

то при охлаждении нагретого участка

объем металла уменьшится, возникнут

напряжения растяжения, способствующие

выпрямлению детали. Этим способом

правят крупные валы и толстый листовой

материал.

Правка

местным нагревом основана на использовании

внутренних напряжений, возникающих

при местном нагреве детали. Если

деталь значительной массы подвергнуть

нагреву до температуры 800—900 °С в месте

наибольшего прогиба с выпуклой стороны,

то при охлаждении нагретого участка

объем металла уменьшится, возникнут

напряжения растяжения, способствующие

выпрямлению детали. Этим способом

правят крупные валы и толстый листовой

материал.

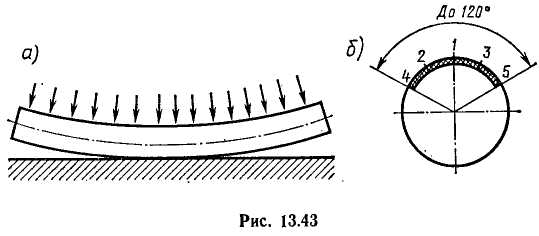

Правка

местным наклепом основана на действии

остаточных внутренних напряжений

сжатия, возникающих при наклепе. Для

правки этим способом вогнутый участок

поверхности детали (рис. 13.43, а) наклепывают

пневматическим молотком с шаровидной

головкой. Выбор участка и степени

наклепа производится с учетом места

изгиба и его размера. На рис. 13.43, б

показан порядок ударов по периметру

цилиндрической поверхности. Этим

способом можно править валы небольших

диаметров. Усталостная прочность детали

в результате правки местным наклепом

не снижается. Правка наклепом дает

высокую точность.

Правка

местным наклепом основана на действии

остаточных внутренних напряжений

сжатия, возникающих при наклепе. Для

правки этим способом вогнутый участок

поверхности детали (рис. 13.43, а) наклепывают

пневматическим молотком с шаровидной

головкой. Выбор участка и степени

наклепа производится с учетом места

изгиба и его размера. На рис. 13.43, б

показан порядок ударов по периметру

цилиндрической поверхности. Этим

способом можно править валы небольших

диаметров. Усталостная прочность детали

в результате правки местным наклепом

не снижается. Правка наклепом дает

высокую точность.

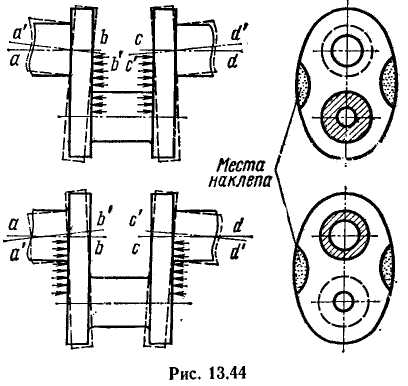

На рис. 13.44 показана схема правки коленчатого вала наклепом щек: а' — Ь' и с' — d' — положение осей коренных шеек до правки; а — b и с — d — после правки. Наклеп щек выполняют пневматическим молотком, оснащенным специальным приспособлением.

Контроль после правки валов и осей выполняют в центрах индикатором, плоские детали проверяют линейкой и щупом, рычаги и кронштейны — с помощью спе

*70*