- •Технология устройства полов промышленных, жилых и общественных зданий.

- •Облицовочные покрытия из керамических, синтетических и гипсокартонных материалов.

- •Технология нанесения штукатурных покрытий. Состав нормокомплектов средств механизации, приспособления и инструменты для штукатурных работ.

- •Технология возведения зданий безбалочной конструкции.

- •Технология устройства кровель из рулонных материалов.

- •Технология возведения здания из объемных ж/б блоков.

- •Методы возведения крупнопанельных и многоэтажных зданий.

- •Монтажные процессы «нулевого цикла».

- •Технология устройства глубоких траншей способом «стена в грунте»

- •Технология возведения зданий из монолитного железобетона в зимнее время и в условиях жаркого климата.

- •Специальные методы бетонирования

- •Технология возведения зданий из монолитного бетона.

- •Методы устройства набивных свай

- •Особенности кирпичной кладки, принципы повышения эффективности возведения зданий из кирпича.

- •Методы погружения свай.

- •Основные типовые режимы работы электродвигателей

- •Технологии возведения зданий из монолитного железобетона.

- •Способы защиты земляных сооружен6ий от поверхностных и грунтовых вод.

- •Бульдозеры, устройство, назначение. Расчёт производительности и пути её повышения.

- •Вопрос 28. Траншейные роторные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Вопрос 30. Траншейные цепные экскаваторы. Назначение, устройство и рабочий процесс. Расчёт толщины стружки и производительности.

- •Способы уплотнения дорожно-строительных покрытий. Классификация катков. Устройство и рабочие процессы катков статического действия и виброкатков.

- •Параметры, характеризующие установившийся процесс вибрационного уплотнения дорожно-строительных материалов вибробрусом.

- •Погрузочно-разгрузочные машины. Классификация, устройство, основные параметры и рабочие процессы.

- •2.20.Вилочный автопогрузчик.

- •33. Автогрейдеры, назначение, устройство и рабочий процесс.

- •Тормоза в приводах строительных и подъемно-транспортных машин.

- •Строительные краны. Классификация. Основные параметры. Грузовая характеристика крана, методика ее построения.

- •Тяговые органы строительных и подъемно-транспортных машин. Устройство, методика расчета и выбора.

- •Конвейеры, классификация, устройство, основные параметры. Основы расчета.

- •Режимы работы птм. Критерии определения режима работы машины.

- •Строительные лебедки, устройство, назначение, определение основных параметров

- •Устройство и рабочий процесс бетоноукладчика.

- •Гидравлические экскаваторы, устройство и рабочий процесс. Виды рабочего оборудования

- •Принцип действия трехвазного асинхронного двигателя

- •Расчет устойчивости башенных кранов

- •Оптимизация структуры одноканального комплекта машин.

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •Оптимальная загрузка транспортных средств

- •Комплектование погрузочно-разгрузочных машин.

- •Определение оптимальной грузоподъемности автосамосвала.

- •Принцип действия трансформатора

- •Показатели работы парка строительных машин.

- •Цель и задачи, решаемые при разработке технологических процессов производства и ремонта строительных машин.

- •Диагностика строительных машин. Виды диагностических систем и области их применения.

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Расчет прерывно-поточного производства

- •Тяговые органы грузоподъемных и транспортных машин. Расчетное обоснование параметров.

- •Маркировка, свойства и области применения моторных масел и присадок к ним.

- •Классификация автомобильных масел по системе sae

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Пластическое деформирование и его применение при восстановлении деталей машин.

- •Оптимизация структуры одноканального комплекта машин

- •Определение параметров функционирования одноканального комплекта машин с простейшими потоками в установившемся режиме

- •Сварка и наплавка, их сущность и применение при восстановлении работоспособности машин

- •Оптимальное комплектование машин в условиях полной неопределенности

- •Оптимальное комплектование машин в условиях полной определенности

- •Комплексный показатель качества машин

- •Рассмотрим на примере: Оптимизация структуры одноканального комплекта машин

- •Расчёт детерминированного сетевого графика.

- •Оптимизация транспортной задачи методом потенциалов

- •Усталость и химико-тепловые повреждения деталей машин

- •Расчёт себестоимости промышленной продукции.

- •Сметная документация в строительстве

- •Расчёт народно-хозяйственного экономического эффекта.

- •Оптимальное комплектование машин в условиях неполной определенности.

- •Специализация промышленного производства и ее разновидности

- •Методы проектирования специализированных ремонтных предприятий.

- •Дефекты и методы восстановления рабочих органов строительных машин (ножей, отвалов бульдозеров, зубьев и ковшей экскаваторов).

- •Категории производительности и методики их определения

- •Оптимальное комплектование одноковшового экскаватора транспортом.

- •Построение математической модели

- •Исследование математической модели

- •*104* Методы производства буровых работ в строительстве. Оценка буримости грунтов и горных пород.

- •Аналитические выражения типовых законов регулирования и их реализация в строительных машинах.

- •Комплектование погрузочно-транспортных машин. 4-я схема.

Оптимальная загрузка транспортных средств

Постановка задачи и выбор критерия оптимизации.

1. Пусть в распоряжении организации имеется m комплектов погрузочно-транспортных машин – А1, А2, ..., Aj ..., Am. Известен годовой ресурс времени работы каждого типа комплекта машин – a1, a2, ..., aj ..., am. Известны n объектов работы B1, B2, ..., Bj..., Bn и годовые объемы работ b1, b2, ..., bj..., bn на каждом объекте.

Известны затраты cij на единицу погрузочно-транспортных работ на каждом объекте каждым комплектом машин. Требуется определить какие комплекты машин должны работать на каждом объекте и какой объем погрузочно-транспортных работ им необходимо выполнить, чтобы годовые объемы работ на всех объектах были выполнены с минимальными затратами.

2. Пусть имеется m пунктов отправления А1, А2, ..., Aj ..., Am, в каждом из которых, сосредоточено определенное количество единиц однородного груза, предназначенного к отправке. В первом пункте отправления имеется а1 единиц этого груза, во втором a2, в i-м аi и, наконец, в m-м пункте aт единиц груза. Этот груз следует доставить в п пунктов назначения (потребления) В1, В2, ..., Вj, ..., Вn, причем в первый из них следует доставить b1 единиц груза, во второй b2, в j-й bj и в n-й bп единиц груза. Известны затраты cij ,связанные с доставкой единицы груза из каждого пункта отправления в каждый пункт назначения.

Требуется определить, какое количество груза xij ≥ 0 необходимо перевезти из каждого Ai-го пункта отправления в каждый Вj-й пункт назначения, чтобы:

вывести грузы всех поставщиков;

удовлетворить всех потребителей;

достигнуть экстремума целевой функции.

Предполагается, что каждый пункт отправления Ai (i=1, 2, ..., m) связан с каждым пунктом назначения Bj (j=1, 2, ..., п) некоторым маршрутом. Известны затраты на транспортировку единицы груза из каждого пункта отправления в каждый пункт назначения Cij (табл. 6.1).

Таблица 6.1. .

Отправитель Ai |

Потребитель Bj |

Ресурсы отправи- теля ai |

|||

B1 |

B2 |

B3 |

B4 |

||

Затраты на транспортировку Cij |

|||||

A1 |

70 |

38 |

24 |

92 |

14 |

A2 |

58 |

18 |

56 |

72 |

20 |

A3 |

19 |

10 |

100 |

30 |

26 |

A4 |

3 |

36 |

121 |

8 |

41 |

Ресурсы по- требителя bj |

30 |

22 |

15 |

34 |

|

Выявление основных особенностей, взаимосвязей и количественных закономерностей. Обозначим через хij количество единиц (объем) груза, доставляемого из Ai-гo пункта отправления в Bj-й пункт потребления. Предположим, что суммарный объем строительных грузов ai (i=l, 2,..., m) в пунктах отправления равен суммарному объему грузов bj (j=1, ..., n) в пунктах потребления, что может быть выражено следующим равенством:

![]()

Чтобы

вывезти все грузы, всех отправителей,

необходимо иметь ![]()

Чтобы удовлетворить всех потребителей, необходимо выполнение равенства

![]()

Построение математической модели. Критерий оптимизации — суммарные приведенные затраты на доставку всего груза отправителя потребителю. Т аким образом, задача свелась к определению таких значений переменных хij , которые удовлетворяют двум выше приведенным системам равенств и минимизируют суммарные приведенные затраты на доставку груза отправителя потребителю.

![]()

В настоящее время разработано много различных методов решения транспортной задачи, рассмотрим один из них — метод дифференциальных рент. Преимущество этого метода перед многими другими заключается в том, что он не требует построения начального (исходного) плана. Кроме того, преимуществом этого метода является отсутствие случаев вырождения.

*51*

Все дефекты деталей можно в основном разделить на две группы: нарушение посадок в сопрягаемых деталях и нарушение формы деталей (погнутости, деформации, износ, трещины).

Дефекты первой группы устраняют с помощью следующих основных методов.

Метод ремонта деталей под номинальный размер. При этом методе восстанавливают размеры деталей, точность и шероховатость обработки поверхности до первоначальных.

Эта цель достигается следующими способами.

Наращивание изношенных участков и их последующая обработка до номинального размера.

Замена части детали, как это выполняют при замене на валах изношенных шлицевых концов или смене зубчатых венцов или бандажей.

Изменение положения рабочих поверхностей путем, например, прорезания нового шпоночного паза или просверливания новых отверстий, если это не влияет на прочность детали или разворот зубчатых колес на 180°, допускаемый при симметричной детали и односторонней работе.

Метод ремонта под новый (отличный от номинального) размер. При этом методе сопрягаемые детали изменяют таким образом, что первоначальными сохраняются только расчетная посадка, точность и шероховатость поверхности детали.

Этот метод подразделяется на следующие.

Метод получения индивидуального размера, при котором более ценную и сложную деталь ремонтируют до устранения дефекта, а сопрягаемую с ней более простую и дешевую деталь или подгоняют под нее, или же. делают заново. Размеры деталей произвольны,, сохраняется только заданная посадка, взаимозаменяемость отсутствует.

Детали с регламентированными ремонтными размерами относятся к деталям массового производства (поршни, поршневые кольца, пальцы, тонкостенные вкладыши, цилиндры).

Детали второй группы обрабатывают до получения правильной формы, а сопрягаемые с ними детали обрабатывают с учетом замера посадочных размеров первой детали.

Этот вид ремонта применяют для восстановления деталей сопряжений типа цилиндр — поршень—кольцо, шатуны—вкладыши— коленчатый вал, вал — втулка, причем

Рис. 140. Схемы износа и обработки деталей под ремонтный размер: а — для вала, б — для отверстия

Дефекты, относящиеся ко второй группе, ремонтируют с помощью слесарных способов, пластического деформирования, с помощью сварки и наплавки, способом металлизации и электролитического наращивания.

Рис. 141. Заделка трещины штифтованием: 1—9 — отверстия; / — трещина, // — штифты

Ремонт слесарной обработкой. Припиловка и шабрение. Эти операции применяют для зачистки и правки изношенных поверхностей, покрытых царапинами, вырывами, задирами и тому подобными дефектами. При этом можно снимать слой металла толщиной 0,25—1,00 мм с погрешностью в пределах от 0,05 мм для шабрения до 0,2 мм для припиловки.

Шлифование. Операцию выполняют с помощью паст ГОИ для получения матовой, полузеркальной и зеркальной поверхности.

Штифтование. Это временный способ заделки небольших трещин в резервуарах, корпусах редукторов, баках.

Замазка трещин. При необходимости проведения ремонта в сжатые сроки и отсутствии совершенных технических средств трещины можно заделывать с помощью замазок. Трещину разделывают таким образом, чтобы можно было вводить в нее замазку вдавливанием или втиранием.

Постановка заплат. Трещины и пробоины больших размеров заделывают с помощью заплат. Так же как и при ремонте методом штифтования, трещины и пробоины должны быть зачищены, а их острые концы засверлены.

Заплату изготовляют по форме закрываемого отверстия, но с припуском 25—30 мм по всему периметру. Толщину заплаты выбирают в зависимости от размеров и назначения ремонтируемой емкости в пределах от 2 до 5 мм.

Заплату изготовляют из меди, латуни, алюминия, реже из мягкой низкоуглеродистой стали.

При постановке заплат или накладок на рамные конструкции их толщина должна быть на 10% больше толщины поврежденной детали.

Ремонт склеиванием и пайкой. Ремонт склеиванием. С разработкой и внедрением в промышленное производство новых высокоэффективных клеев открылась широкая возможность для ремонта деталей с помощью склеивания.

Ремонт путем склеивания применяют для восстановления работоспособности разрушенных деталей, накладки заплат, восстановления неподвижных посадок, замазывания трещин. Современные клеи позволяют соединять между собой в любом сочетании самые различные материалы: пластмассу, металл, дерево, стекло, кожу, резину.

Предел прочности при сдвиге у клея при 20°С равен 18—20 МПа, а при снижении температуры до —60°С — до 10 МПа. Максимальный предел прочности при разрыве достигает 16 МПа, а при сжатии— до 100 МПа. Твердость застывшего клея равна НВ 20—22.

Время схватывания колеблется в пределах от 3—5 ч до 1—2 сут. Необходимое количество клея берется из расчета 0,1 г на 1 см2 склеиваемой поверхности.

Эпоксидные клеи отличаются высокой адгезией (прочностью сцепления) с металлами и полимерами и хорошей термостойкостью: они легко выдерживают температуру в диапазоне от —60 до + 150°С. Сопротивление сдвигу у этих клеев достигает 27 МПа.

При склеивании сильно нагруженных соединений рекомендуется применять стеклянные ткани, пропитанные эпоксидными смолами и отвердителями. Для ускорения сушки металлические детали перед наложением на них клея и стеклоткани рекомендуется предварительно нагревать.

Технологический процесс склеивания начинается с подготовки склеиваемых поверхностей, которая заключается в их зачистке с сохранением повышенной шероховатости (например, с помощью обдувки дробью), проверки прилегания поверхностей, обезжиривания авиационным бензином и сушки. На подготовленную таким образом поверхность наносят тонкий равномерный слой клея с помощью стеклянной пластинки, шпателя или кисти. Клей следует наносить в одну сторону непрерывным движением, что исключает образование в слое клея пузырьков воздуха.

Правильно нанесенный клей при сдавливании деталей выступает по всему периметру клеевого шва. Выдавленный клей удаляют с кромок шва кистью или шпателем. Склеиваемые детали сжимают с помощью струбцин или грузов и выдерживают до полного затвердевания клея.

При ремонте небольших деталей клей наносят на подготовленную поверхность и выдерживают в течение 20—30 мин до его перехода в слегка липкое состояние, после чего детали соединяют и выдерживают в течение 30—45 мин. Выдержанные таким образом детали сжимают и выдерживают 5—6 ч, а затем на 1,5—2,0 ч помещают в термошкаф для сушки при температуре 50—60°С. Если деталь нельзя нагревать, то ее выдерживают в сжатом состоянии до суток.

На прочность клеевого шва влияет его толщина. Так, при изменении толщины шва с 0,1 до 1 мм прочность склейки уменьшается втрое. При толщине шва свыше 0,5 мм в клей обязательно следует вводить наполнитель.

На основе эпоксидных смол изготовляют клеевые композиции для заделки трещин и восстановления пробоин в корпусных деталях из чугуна, стали, алюминия и пластиков.

Ремонт пайкой. С помощью этого вида ремонта устраняют дефекты в трубопроводах, радиаторах, баках, электросоединениях.

Алюминий и его сплавы плохо поддаются пайке в связи с тем, что на их поверхности образуется тугоплавкая плёнка окислов алюминия, препятствующая соединению припоя с деталью. Окис-ную пленку лучше всего удалять с помощью скребков или ультразвуковым паяльником.

Для пайки алюминия рекомендуется специальный припой, состоящий из 25—30% меди, 4—7% кремния и алюминия, остальное цинк, с применением флюса, составленного из 25—35% хлористого лития, 8—12% фтористого калия, 8—15% хлористого цинка и 40— 50% хлористого калия.

Ремонт механической обработкой. Механическая обработка может применяться как самостоятельно (при ремонте методами ремонтных размеров и постановкой добавочных деталей), так и вместе с другими технологическими процессами (пластическим деформированием, металлизацией, сваркой и наплавкой). С ней связано получение необходимой шероховатости обработки, посадочных и других точных размеров, обеспечивающих требования взаимозаменяемости деталей.

Специфика механической обработки при проведении ремонта заключается в том, что при большой номенклатуре обрабатываемых деталей количество деталей одинакового наименования незначительно. Обработка каждой детали носит индивидуальный характер. Это приводит к тому, что производство в основном носит индивидуальный или мелкосерийный характер.

*52*

Разработку выемок и возведение насыпей производят продольным, поперечным и лобовым способами. При продольном способе применение транспортных средств обязательно; при поперечном грунт транспортируется в отвал самой землеройной машиной. При лобовом способе из-за малой ширины проходки используют только автотранспорт.

Выемки. Продольный способ применяют при разработке выемок и возведении насыпей большой протяженности. Выемку разрабатывают на всем ее протяжении и на всю ширину слоями или забоями с постепенным углублением ко дну. Размер забоя характеризуется поперечным очертанием проходки и зависит от размеров рабочих движений экскаватора.

Последовательность разработки грунта устанавливают на рабочих продольных и поперечных профилях выемки, где намечают положение экскаваторных проходок. В каждом отдельном случае при разбивке проходок учитывают характер напластования грунтов, приток грунтовых вод, рельеф местности и др.

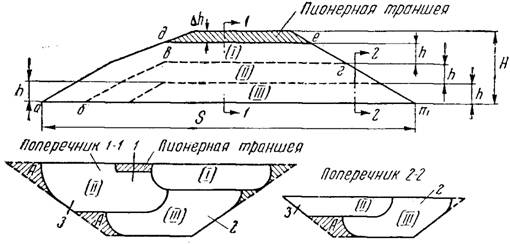

На рис. 12 представлена схема разработки дорожной выемки продольным способом.

Рис.

12. Схема разработки выемки продольным

способом:

(I), (II), (III)-последовательность

проходки экскаватора; 1, 2,

3-последовательные положения транспортных

путей; А-недобор грунта

Рис.

12. Схема разработки выемки продольным

способом:

(I), (II), (III)-последовательность

проходки экскаватора; 1, 2,

3-последовательные положения транспортных

путей; А-недобор грунта

![]()

На продольном профиле участка требуется наметить несколько проходок при глубине первой проходки h. Так как глубина выемки для нашего случая несколько больше трехкратной величины h, т. е.:

![]()

то целесообразно на самых высоких отметках профиля на протяжении де предварительно проложить траншею глубиной ?h, называемую пионерной. Пионерная траншея служит обычно для прохода экскаватора в забой, а также для укладки рельсовых путей или устройств автодороги. Назначение пионерной траншеи может быть вызвано еще и тем, что во избежание переборов нецелесообразно разрабатывать экскаватором тонкий слой грунта при подходе к проектным отметкам дна выемки.

Первая проходка (I) начинается от начальной точки а. Достигнув точки б, где глубина проходки равна h, экскаватор движется параллельно рельефу местности, пока не дойдет до точки в, далее он проходит до точки г с небольшим подъемом для естественного водоотвода. Таким же путем делаются вторая (II), начинающаяся от точки б, и третья (III) проходки.

Заштрихованные части А поперечников у откосов остаются неразработанными экскаватором, составляя так называемый недобор.

Поперечным способом разрабатывают выемки с перемещением грунта в направлении, перпендикулярном к оси выемки, который затем укладывают в кавальеры К1 и К2 или в небольшие отвалы (рис. 13).

Рис.

13. Схема поперечного способа разработки

выемки

Рис.

13. Схема поперечного способа разработки

выемки

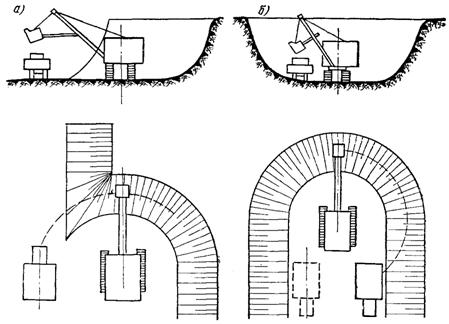

При разработке выемки экскаваторами, оборудованными прямыми лопатами, применяют боковую и лобовую проходки.

При боковой проходке транспортным средствам обеспечивается сквозной проезд параллельно пути движения экскаватора, что способствует повышению производительности земляных работ. Боковая проходка допускает применение любого вида транспорта.

Лобовую проходку применяют при крупных падениях местности по направлению транспортного потока, т. е. в тех случаях, когда глубина не позволяет производить погрузку на уровне верхней проходки. Поэтому при лобовой проходке экскаватор работает в узкой выемке, имеющей тупиковый подъезд в самом забое, что затрудняет маневрирование транспортных средств. Лобовую проходку употребляют сравнительно редко.

Виды проходок экскаватора, оборудованного прямой лопатой показаны на рис. 14.

Рис.

14. Виды проходок экскаватора, оборудованного

прямой лопатой:

а – боковая; б -

лобовая

Рис.

14. Виды проходок экскаватора, оборудованного

прямой лопатой:

а – боковая; б -

лобовая

При разработке небольших котлованов, траншей значительной длины и при устройстве дорог на крутых склонах местности применяют головной способ. При этом экскаватор, оборудованный обратной лопатой, разрабатывает выемку впереди себя и ниже своего хода и продвигается вдоль оси по поверхности земли. Недостаток этого способа - небольшие размеры выемки, что затрудняет производство работ.

*53*

*54*