1.3. Підготовка руд до доменної плавки

Продуктивність доменної печі, витрата коксу і якість отримуваного чавуну залежать від складу початкових матеріалів для плавки – залізняку, коксу і флюсів. При збільшенні вмісту заліза в руді, застосуванні коксу визначеної і рівномірною кусковатості підвищується продуктивність доменної печі, знижується витрата коксу. Встановлено, що в шихтових матеріалах для доменної плавки оптимальний вміст заліза має бути 60 – 61 %. Проте вміст заліза в рудах, що добуваються, значно нижчий; крім того, багато хто з них містить шкідливі домішки, погіршуючі якість чавуну і сталі, наприклад сірку, фосфор. Тому перед плавкою залізняк піддає спеціальній підготовці, мета якої полягає в збільшенні змісту заліза в шихті, підвищенні її однорідності по кусковатости і хімічному складу. Основні методи підготовки руди до плавки наступні: дроблення і сортування по розміру; збагачення; кускування. Метод підготовки руди, що добувається, залежить від її якості.

Дроблення і сортування руд по розміру потрібні для отримання шматків руди певної величини, оптимальної для плавки. Шматки руди дроблять і сортують по великості на спеціальних агрегатах – дробарках і класифікаторах.

Руди збагачують для підвищення вмісту заліза в шихті. В результаті збагачення руду підрозділяють на концентрат з високим (більше 60 %) вмістом заліза і хвости - відходи з невеликим вмістом металу. Способи збагачення руд засновані на використанні відмінності фізичних властивостей мінералів, що входять до складу руди, щільності її складові, магнітній сприйнятливості, фізико - хімічних властивостей поверхонь мінералів.

Промивання руди водою дозволяє відокремити щільні складові рудних мінералів від порожньої рихлої породи (піску, глини).

Гравітація (відсадження) заснована на відділенні руди від легкої порожньої породи при пропусканні струменя води через дно вібруючого сита, на якому лежить руда. При цьому легкі зерна порожньої породи витісняються у верхній шар і відносяться водою, а важкі, такі, що містять рудні мінерали, опускаються вниз. Застосовують також гравітаційне збагачення у важких середовищах: руду занурюють в рідину, щільність якої вище щільності порожньої породи. Рудний мінерал осідає на дно, а порожня порода спливає і віддаляється.

Магнітна сепарація заснована на відмінності магнітних властивостей залізовмісних мінералів і часток порожньої породи. Подрібнену руду піддають дії магніта, що притягує залізовмісні мінерали, відділяючи їх від порожньої породи. Цим способом збагачують магнетитові руди. Для збагачення бурих залізняків їх піддають магнетизуючому випаленню при 600 – 800 ºС в печах із слабовідновлювальною атмосферою. В результаті слабомагнитний окисел заліза Fе2О3 переходить в магнітний закис – окисел Fе3О4. Після такого випалення руду направляють на магнітну сепарацію.

Кускування виробляють для переробки концентратів, отриманих після збагачення, в кускові матеріали необхідних розмірів. Використовують два способи кускування : агломерацію і обдавання.

Агломерація полягає в спіканні шихти, що складається із залізняку дрібних фракцій (40...50 %), вапняку (15...20 %), повернення дрібного агломерату (20…30 %), коксової дрібниці (4…6 %), волога (6...9 %) на спеціальній машині для поліпшення їх металургійних властивостей. Ці матеріали змішуються з подрібненим твердим паливом (коксом, вугіллям), зволожуються і подаються в агломераційну машину. Спікання виконують на агломераційних машинах при 1300…1500 ºС. У процесі спікання з руди видаляються шкідливі домішки (сірка, частково миш'як), карбонати розкладаються і виходить кусковий пористий офлюсований матеріал – агломерат.

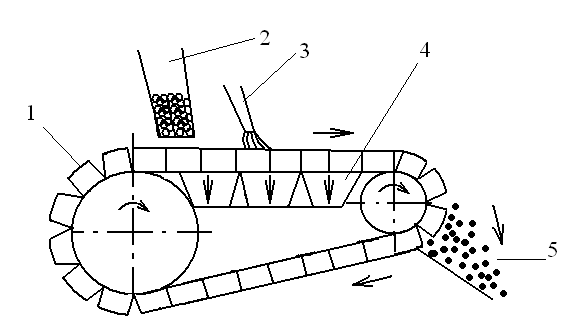

Агломераційна машина стрічкового типу складається з великого числа візків з отворами в днищі, що рухаються по направляючих рейках (рис. 1.2). У завантаженій паллеті після запалення газовими пальниками починається горіння палива, причому фронт горіння поширюється зверху вниз. Повітря просмоктується крізь шихту завдяки дії спеціальних вакуумних пристроїв, званих ексгаустерами. Температура в шарі шихти досягає 1300...1600 ºС.

Рис. 1.2 – Схема агломераційної машини:

1 — паллети; 2 — шихтовий бункер; 3 — горілка;

4 — вакуум-камери (ексгаустери); 5 — агломерат

У результаті відновлення оксидів заліза у присутності кремнезему утворюється фаяліт Fе2SiO4 по реакції:

2Fе3О4 + 3SiО2 + 2СО = 3Fе2SiO4 + 2СO2.

У зоні горіння фаяліт, що має температуру плавлення 1209 ºС, плавиться і змочує зерна шихти, завдяки чому при охолодженні утворюється тверда пориста маса — агломерат. Агломерат має високу пористість (до 50 %) і хорошу відновлюваність. Крім того, в процесі спікання майже повністю випалюється сірка, яка віддаляється у вигляді сірчистого газу. У металургії зазвичай використовують офлюсований агломерат, для чого в шихту додатково вводять вапняк.

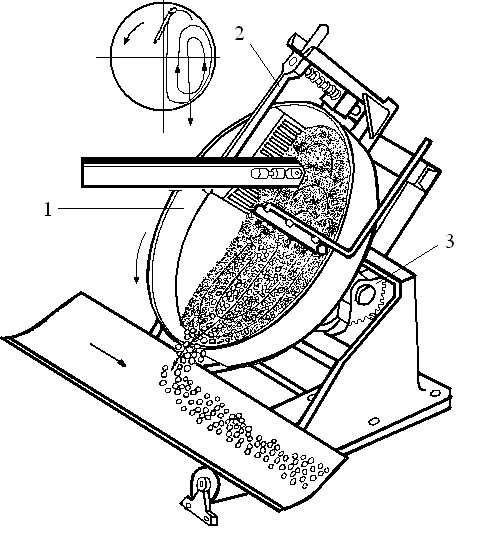

Обдавання застосовують для обробки тонко подрібнених концентратів. Шихта, що складається з подрібнених концентратів, флюсу, палива, зволожується і при обробці в барабанах, що обертаються, тарілчастих чашах (грануляторах) набуває форми кульок-окатишів діаметром до 30 мм. Окатиші висушують і обпалюють при 1200...1350 ºС на спеціальних машинах (рис. 1.3).

Рис. 1.3 – Схема утворення окатишів у грануляторі:

1 –чаша; 2 – скребки; 3 – механизм зміни кута наклона чаші

Після випалення окатиші набувають високу міцність при достатній пористості. Використання агломерату і окатишів виключає окрему подачу флюсу – вапняку в доменну піч при плавці, оскільки флюс у необхідній кількості входить до їх складу. Це покращує роботу доменної печі, підвищує її продуктивність, знижує витрату коксу. Шихта складається з тонкоподрібненого концентрату (менше 0,5 мм), з вапняку (флюсу) і повернення (відбракованих окатишів). Для кращого обдавання шихту зволожують (8…10 %) і до її складу додають єднальне – бентонітову глину (до 1,5 %). Утворення окатишів діаметром 25…30 мм відбувається в грануляторі – що обертається із швидкістю 6...9 об/хв неглибокій чаші. Далі окатиші піддають сушці при температурі 200…400 ºС, а потім випаленню при 1300…1400 ºС, після чого вони придбавають високу міцність.