- •Пікнометр – 100см3; 2-фарфорова ступка; 3- аналітичні терези; 4- електрична плита з піщаною банею; 5-сито № 009.

- •Спиртовий метод визначення вологості

- •Проба; 2- лупа; 3- розчин 10 %- ий hcі; 4 – скляна пластинка.

- •Визначення структури і текстури сировини

- •Хід роботи

- •Визначення нижньої межі пластичності

- •Загальний висновок

Лабораторна робота № 1

“Визначення середньої й абсолютої (істинної) щільності керамічних зразків”

Тривалість виконання – 4 год.

Мета роботи - визначення середньої й істинної щільності й пористості керамічних зразків.

Прилади і обладнання

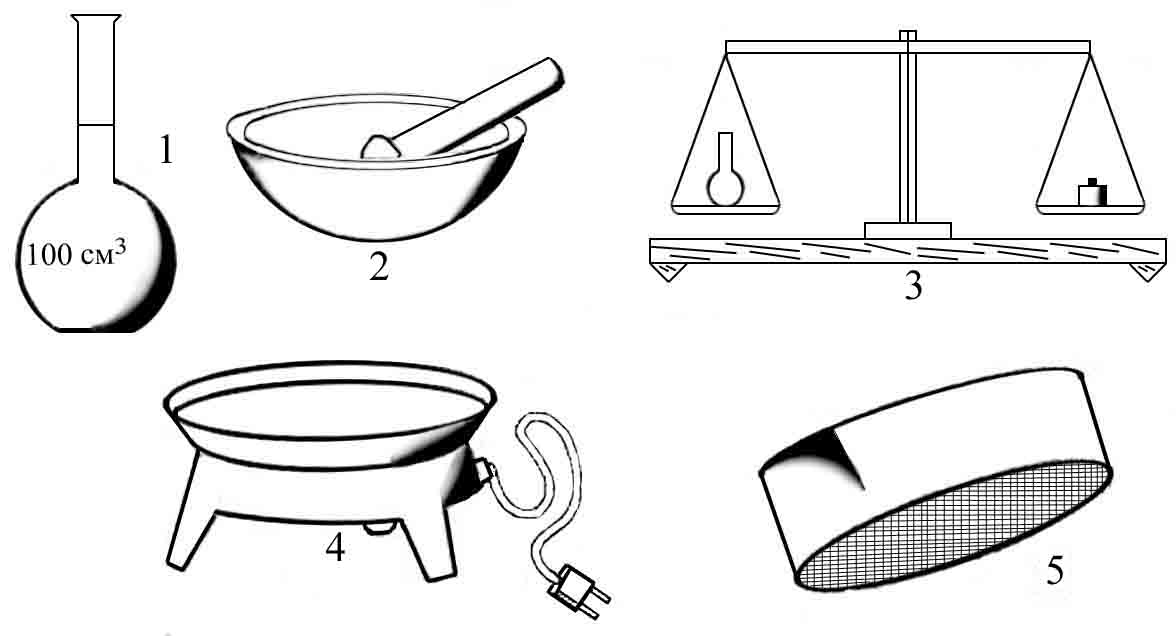

Рис. 1 Прилади для визначення щільності матеріалу.

Пікнометр – 100см3; 2-фарфорова ступка; 3- аналітичні терези; 4- електрична плита з піщаною банею; 5-сито № 009.

Середня щільність - рт (г/см3 кг/м3, т/м3) - маса одиниця об’єму матеріалу у природному стані (із порами й порожнечами):

![]() ,

,

де m- маса обпаленого й висушеного зразка, г; V- об’єм обпаленого зразка, см3.

Хід роботи

Визначення середньої щільності роблять на зразках-цеглинках розміром 67X30X15 мм або на кубиках. Середня щільність керамічних зразків повинна складати 1,5..1,85 г/см3. Величина 2 г/см3 свідчить про спечений стан черепка. Дані визначень записують за формою табл. .

Істинна щільність - р (г/см3, кг/м3) - маса одиниці об’єму в абсолютно щільному стані (без пір і порожнеч).

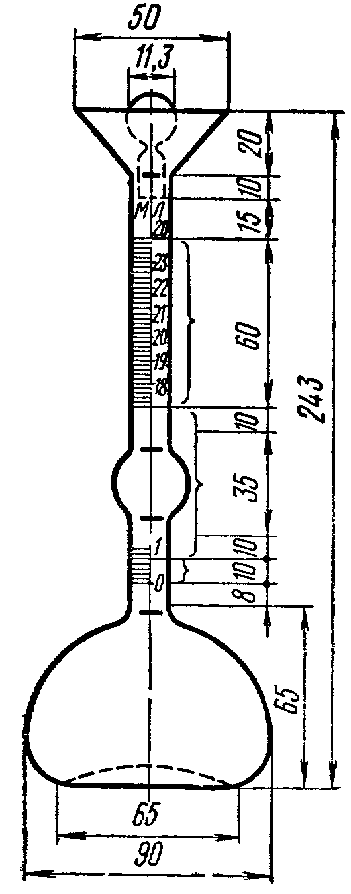

Керамічні матеріали мають пористість, при визначенні істинної щільності необхідно матеріал дуже тонко розтерти до повного проходження скрізь сито № 009. Пробу для роботи відбирають після визначення міцності кубиків. Найбільш точним варто вважати пікнометричний метод визначення істинної щільності. Точність визначення у значній мірі залежить від старанності видалення повітря з порошку матеріалу, поміщеного в пікнометр. Робота з визначення істинної щільності за допомогою пікнометра (рис. 2 ) вимагає великої акуратності і ведеться звичайно двома паралельними дослідами.

Методика визначення

Абсолютно висушений пікнометр зважують (m1) на аналітичних терезах із точністю до 0,001 г. Потім поміщають у пікнометр 5...10 г попередньо здрібненого й висушеного при температурі 105...1100 С матеріалу і знову зважують (m2). Заливають у пікнометр із пробою воду до половини об’єму , кип’ятять на піщаній бані 20...30 хв. для видалення повітря, що знаходиться на поверхні зерен порошку.

Рис. 2. Пікнометр

Потім пікнометр прохолоджують до температури навколишнього середовища, доливають водою до мітки і знову зважують (m3 ). Вимитий пікнометр, заповнений водою до мітки також зважують (m4 ).

Об’єм (см3) порошку в щільному стані.

![]() .

.

де

m2

– m1

– маса абсолютно сухого порошку, г;

![]() - істинна щільність води або іншої рідини

(наприклад, безводного гасу), г/см3.

- істинна щільність води або іншої рідини

(наприклад, безводного гасу), г/см3.

Визначивши масу порошку в пікнометрі (m2 – m1) і займає мий ним об’єм у щільному стані Vа , вираховують істинну щільність (г/см3) досліджує мого матеріалу:

![]() .

.

де

![]() = 1 г/см 3

питома вага води. Розбіжність між

результатами повинна бути не більше як

0,02 г/см 3.

= 1 г/см 3

питома вага води. Розбіжність між

результатами повинна бути не більше як

0,02 г/см 3.

Результати визначень записують за формою в табл. 1.

Значення істинної щільності черепка керамічних виробів складають 2,45...2,71 г/см3.

Усі визначення варто вести при одній і тій температурі або користуватися даними табл. 2.

Щільність мінеральних часточок ґрунту для глинистих ґрунтів – 2.6...2.75 г/см 3, суглинків та супісків – 2.6...2.7 г/см 3, для піщаних ґрунтів – 2.64...2.68 г/см3 .

Визначення істинної щільності

Таблиця 1

Найменування матеріалу |

Маса пікнометра, г |

Маса проби, г |

Абсолютний об’єм проби, см3 |

Істина щільність г/см3 |

||||

пустого |

З пробою |

З пробою й водою |

З водою |

зразка |

середня |

|||

Визначення середньої щільності

Таблиця 2

Найменування сировини |

Номер зразка |

Температура обпалення 0С |

Розміри зразка, см |

Об’єм зразка, см 3 |

Маса зразка г |

Середня щільність, г/см3 |

|||

Довжина |

ширина |

висота |

зразка |

усереднена |

|||||

Залежність істинної щільності дистильованої води від температури

Таблиця 3

Температура води 0С |

Істинна щільність г/см3 |

Температура води 0С |

Істинна щільність г/см3 |

13...17 18...23 |

0.999 0.998 |

24...27 28...31 |

0.997 0.996 |

Лабораторна робота № 2

“Визначення формувальної вологості”

Тривалість виконання – 4 год.

Мета роботи – навчитися визначати величину формувальної вологості глини.

Прилади і обладнання

Прилад Віка для визначення нормальної формувальної вологості глини.

1 – вантаж; 2 – стрижень; 3- стопорний гвинт; 4 – кронштейн; 5 – форма; 6- шкала; 7- стрілка показник.

Хід роботи

Під формувальною вологістю розуміють кількість води, необхідне для додання керамічній масі або глині нормальної робочої консистенції, при якій глиняне тісто, виявляючи пластичні й формувальні властивості, зберігає без деформації надану форму і при розкочуванні не прилипає до рук і металу.

Числове значення показника вологості різне для кожного виду глинистої сировини і залежить від кількості глинистої фракції і природи мінералу в глинистій речовині. Так, для монтморилонитових глин потрібна більша кількість води, для каолінових, - менша і т.ін.

Методика визначення

Підготовка пластичного тіста. Висушену і здрібнену до величини часток 1...3 мм глину кладуть у ємність (наприклад, у сферичну чашу) і замочують водою, додаючи її поступово в 2...3 прийому при безперервному перемішуванні, поки глина не придбає нормальну робочу консистенцію. Перемішування глини й готування тіста ведеться в лабораторії звичайно вручну. Замочену й перемішану глину збивають у брикет і залишають для вилежування в поліетиленових мішечках або у вологій тканині протягом 24...48 год.

Для контролю нормальної формувальної вологості глиняного тіста можна користуватися приладом Віка. Зразок для контролю нормальної формувальної вологості глиняного тіста виготовляють у металевій формі у виді усіченого конуса висотою 40 і верхнім діаметром 65 мм. Для роботи використовують голки діаметром 1,1 ±0,04 мм і довжиною 50 мм. Нормальна робоча вологість глиняного тіста відповідає опусканню голки приладу на глибину 4 см протягом 5 хв. Середній результат із трьох визначень характеризує консистенцію глиняного тіста.

Величину формувальної вологості можна визначити за загальноприйнятим способом зважування. Для цього навіску матеріалу поміщають у металевий бюкс, зважують і висушують до постійної маси в сушильній шафі при температурі 105...110°С. Висушену пробу прохолоджують в ексикаторі і знову зважують.

Розрахунок вологості (%) роблять по формулі:

абсолютної

![]()

відносної

![]()

де m1 - маса вологого навішення (без маси бюкса), м; m2 - маса абсолютно сухого навішення (без маси бюкса), м.

Результати визначень записують за формою табл.2.

Залежність між абсолютною й відносною вологістю матеріалу виражають формулами:

![]()

![]()