- •1. Введение

- •2. Содержание дипломного проекта

- •3. Автоматизация процессов тепловой

- •4.Автоматизация ямной пропарочной камеры с применением электрического регулятора

- •4.1 Описание функциональной схемы автоматизации

- •4.3 Электронный программный регулятор температуры типа пртэ-2м (рис. 4.2 а,б)

- •4.6. Счетчик импульсов

- •4.7. Регулятор давления прямого действия

- •4.9. Принципиальная электрическая схема управления и регулирования.

- •6.1. Технические данные.

- •6.4. Субблок контура регулирования сб2

- •7. Автоматизация теплового режима в щелевой пропарочной камере.

- •7.1 Общая характеристика объекта

- •7.2 Описание функциональной схемы автоматизации.

- •7.3. Балансное реле типа бр-101

- •7.4. Регулятор температуры рт-25

- •1.1. Основные сведения

- •1.2. Изображение технологического оборудования и коммуникаций

- •1.3. Изображение приборов и средств автоматизации

- •1.4. Изображение линий связи

- •1.5. Позиционные обозначения приборов, средств автоматизации и электроаппаратуры

- •1.6. Графическое выполнение функциональных схем

- •2.1. Графические обозначения

- •2.2. Буквенное обозначение

- •2.3. Размеры условных обозначений

- •2.4 Правила построения условных обозначений

4.Автоматизация ямной пропарочной камеры с применением электрического регулятора

4.1 Описание функциональной схемы автоматизации

Изделия в камере обрабатываются паром при давлении 0,6-0,8 кгс/см2. Чтобы давление пара было постоянным и соответствовало расчетному на магистральном трубопроводе устанавливается автоматический регулятор давления прямого действия «после себя» (поз.6)4 До и после регулятора давление пара измеряется манометрами МТ-1 (поз.5)4. Если имеет место падение давления до 0,4 кгс/см, необходимо ввести поправку в продолжительность процесса тепловлажностной обработки на время нарушения нормального парового режима. С этой целью устанавливается сигнализатор падения давления СПДС-4 (поз.7), который отключает электропитание регулятора (поз. 16). Вместе с этим включается счетчик учета времени простоя камеры из-за снижения давления пара, в качестве которого применяется датчик импульсов ДИ-3 (поз.8) и электроимпульсный счетчик ЭС-1 (поз.9).

Расход пара измеряется методом переменного перепада давления. Измерительный комплект состоит из:

-диафрагмы ДК-25 (поз.4а)10 , установленной в паропроводе;

-разделительного сосуда СРС-13 (поз.4б); (поз. 4б);1б

-дифманометра (поз.4в); 1б

-вторичного прибора КСД 3 (поз.4г);1г

-сумматора СЧ-1 (поз.4д). 1д

Управления режимом тепловой обработки в автоматическом режиме осуществляется программным регулятором температуры ПРТЭ-2М (поз. 16).7 В периоды подъема температуры и изотермической выдержки регулятор ПРТЭ-2М управляет работой соленоидных вентилей УА1, УА2, установленных соответственно на паропроводах верхнего и нижнего регистров.

Наряду с регулированием температуры схемой предусматривается автоматический контроль и запись температуры с помощью автоматического многоточечного моста КСМ4 (поз.2б). Оператор поочередно подключает переключателем 8А2 марки ПТИ-М мост КСМ4 к одной из камер.

Датчиками температуры для работы в комплекте с регулятором ПРТЭ-2М и автоматическим мостом КСМ 4 служат медные термометры сопротивления ТСМ-град.23.(поз.1а,2а).

Ямные камеры оснащены водяным эжекторным затвором, что позволяет осуществить автоматизированный процесс принудительной вентиляции с одновременным охлаждением изделий.

Затвор состоит из двух металлических бачков, составляющих единую конструкцию. Нижний бачок сверху открыт, верхний закрыт со всех сторон и сообщается с нижним трубкой. Ко дну верхнего бачка по всей длине приварена перегородка высотой несколько большей расстояния между бачками. В нижний бачок залита вода до уровня, при котором нижняя кромка перегородки перекрывается водой. Объем, залитый водой, постоянен, т.к. избыток ее будет сливаться через отверстие между бачками.

Верхний бачок связан с камерой разрежения эжектора. При подаче к эжектору в нем создается разрежение, а, значит, и внутри верхнего бачка, что обеспечивает полный подъем воды из нижнего бачка в верхний по трубке. С полным подъемом воды открывается воздушное сообщение между полостями, отделенными до этого перегородкой и находящейся в нижнем бачке водой. С прекращением подачи пара к эжектору разрежение исчезает и вода по трубке стекает в нижний бачок. Затвор прекращает сообщение воздуха между указанными полостями.

Ямная камера оборудуется двумя водяными затворами: приточным и вентиляционным.

Пар подводиться к эжекторам, каждого затвора по одному и тому же трубопроводу, на котором установлен соленоидный вентиль с управляемым приводом.

Чтобы обеспечить надлежащую работу затворов, к эжекторам должен быть подведен пар давлением 0,6-0,8 кгс/см . Полное открытие происходит за 30-50 с.

По окончании режима изотермического прогрева программный регулятор посылает импульс ,для подачи пара к эжекторам затворов УАЗ. Вслед за отпиранием затворов, через несколько секунд включается через реле времени привод вентилятора М. Длительность проветривания устанавливается в процессе наладки.

По истечении заданного времени проветривания регулятор через реле посылает импульсы:

-на прекращение подачи пара к эжекторам затворов;

-на выключение вентилятора.

Схемой предусматривается необходимая технологическая сигнализация, информирующая о ходе процесса термообработки.

-снижение давления пара НL1;

-окончание цикла термообработки НL2;

-положение исполнительных механизмов паровых вентилей

(закрытое, открытое)-НLЗ, НL4, НL5;

-сигнализация включения автоматического режима

управления НL7;

-работа вентилятора - НL6.

4.2 Электрический регулятор типа Р 31 М

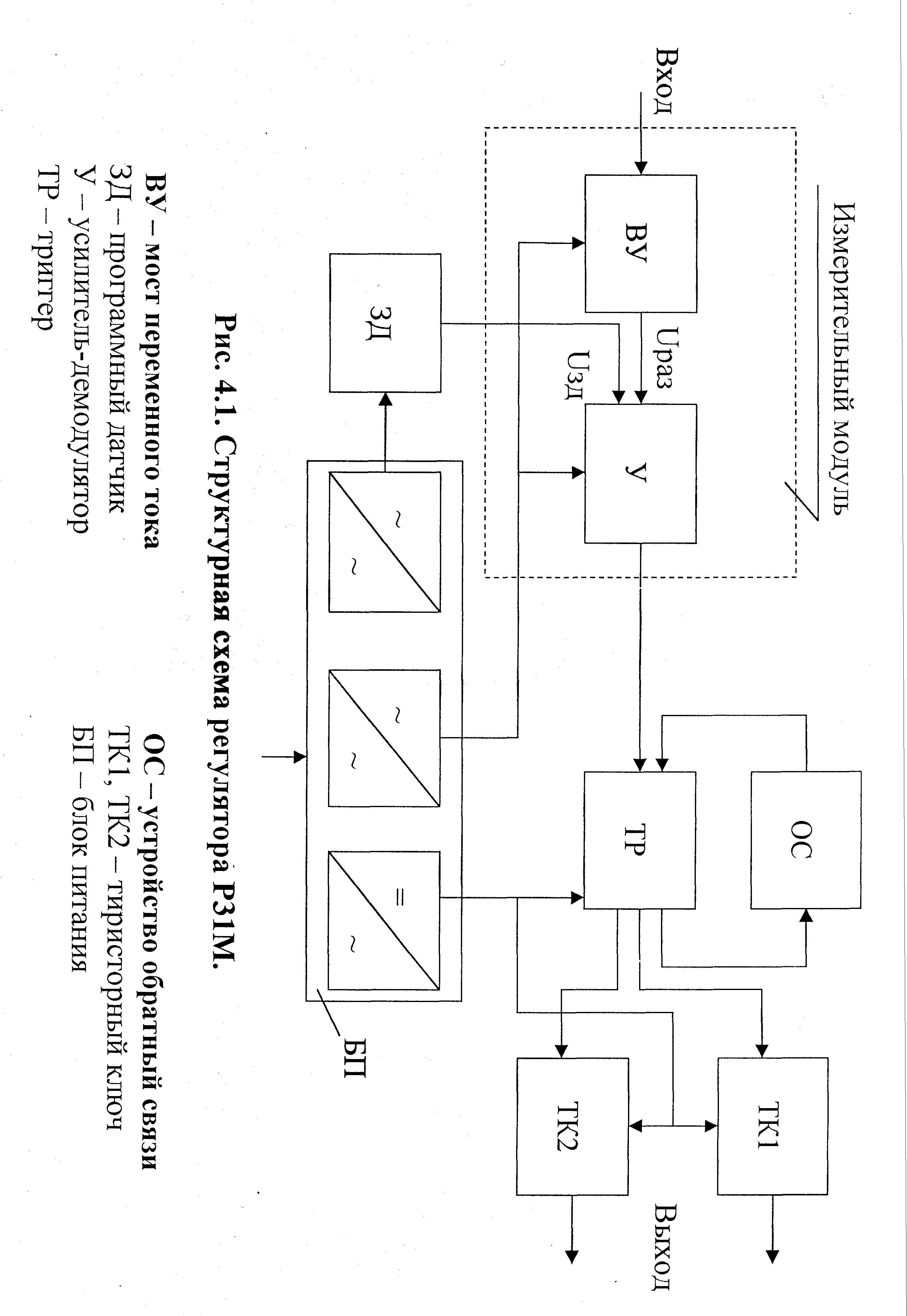

Этот регулятор применяется в схемах автоматического регулирования температуры в установках периодического действия по заданной во времени программе, задаваемой при помощи профилированного диска. На вход регулятора подаются сигналы от термометра сопротивления; выходные сигналы управляют соленоидным клапаном или электрическим исполнительным механизмом.

При изменении величины сопротивления термометра появляется напряжение рассогласования моста переменного тока, которое суммируется с сигналом ДТ - преобразователя программного задатчика на выходе усилителя — демодулятора измерительного модуля.

Программное устройство перемещает плунжер ДТ -преобразователя, подающего сигнал в измерительный модуль по программе, задаваемой при помощи специального программного диска (лекала). Этот диск вращается с постоянной скоростью (от вала синхронного двигателя) и перемещает плунжер ДТ -преобразователя.

Выходной сигнал измерительного модуля управляет триггером. Зона возврата триггера регулируется изменением степени обратной положительной связи. В зависимости от полярности входного сигнала модуль триггера вызывает срабатывание тиристорных ключей, которые коммутируют цепь нагрузки (соленоидный вентиль).

Диапазон регулирования температуры

При работе с ТСМ ~ 0-100° С;

При работе с ТСП - 0-200° С;

мах продолжительность цикла 24ч.;

min зона возврата не более 24ч.;

Регулятор Р31М2 позволяет интенсифицировать тепловой процесс, снижать расход теплоносителя на 10-15%, а также централизовать контроль и управление процессом.

Регулятор предусматривает связь с приборами АСП (автоматический сигнализатор прочности), обеспечивающим ультразвуковой контроль нарастания прочности. При совпадении скорости прохождения ультразвука через изделие с заданной (изделие набрало требуемую прочность) вырабатывается сигнал отключения подачи теплоносителя, этот сигнал передается на РМ31М2, который прекращает подачу пара.

На базе РМ31М2 построены 12-канальные комплексы регулирования.

Предусмотрена сигнализация окончания программы, а также сигнализация промежуточного положения программы.

Структурная схема регулятора Р 31 М приведена на рис.4.1.