- •1.Информационный обзор

- •2. Расчет сил действующих на элементы спуско-подъемного комплекса.

- •3. Кинематический расчет талевой системы.

- •4. Расчет буровой лебедки.

- •Проверочный расчет талевого каната на выносливость.

- •Расчет талевого блока

- •9.Расчёт элеватора

- •10.Механизм для крепления неподвижной ветви талевого каната

- •Заключение

- •Список использованных источников

Расчет талевого блока

Талевый блок вместе с подвешенным к нему буровым крюком и элеватором относится к подвижной части талевой системы. В нашем случае талевый блок будет 2-х осным (на подобии блока У4-300, описание которого в Приложении 3) и состоит из двух секций блоков: четырехблочной и трёхблочной. Такая конструкция наиболее распространена в комплексах буровых установок для глубокого бурения, кроме того она удобна в изготовлении и эксплуатации. Масса талевого блока должна быть достаточной, чтобы обеспечить высокую скорость спуска ненагруженного крюка. При подъёме ненагруженного крюка масса талевого блока должна обеспечить достаточное натяжение ведущей ветви каната для его плотной укладки на барабане лебедки. При “рыхлой” укладке во время спуска бурильной колонны канат врезается в лежащие ниже слои и сильно изнашивается.

Шкивы талевых систем и кронблоков одинаковой грузоподъёмности изготавливают совершено одинаковых размеров литьём из среднеуглеродистых легированных хромом и марганцем сталей. Ступицы и желоба подвергаются механической обработке кроме того, желоба подвергаются закалке такими высокой частоты с последующей шлифовкой для уменьшения износа. Целесообразно после механической обработки подвергать желоба шкивов дробеструйному наклёпу с последующим нанесением цинкового или алюминиевого покрытия. Перспективна также футеровка желоба пластмассами с низким коэффициентом трения по стали. Эти мероприятия могут значительно повысить долговечность канатов без снижения износостойкости шкивов.

При определении поперечных размеров талевого блока необходимо предусматривать возможность свободного прохода его внутри вышки при установленном полном комплекте бурильных свечей на подсвечнике. Талевый блок должен иметь обтекаемую форму, чтобы при его движении предотвратить возможность задевания в выступающие части оборудования, смонтированного на вышке.

В конструкции талевого блока должны быть предусмотрены ограждения, предохраняющие канат от соскакивания со шкивов. Нижняя серьга должна быть разъёмной для обеспечения быстрой подвески и снятия вертлюга. С целью обеспечения надёжной смазки подшипников в оси предусматривают для каждого шкива индивидуальный смазочный канал с пресс-маслёнкой.

Щелки талевого блока рассчитываются на прочность при растяжении по формуле Ляме. Методика расчета изложена в [5, стр. 197-200].

Усилие, которое будет

действовать на щелку будет равняться

половине нагрузке на талевый блок ( )

т.к. крюк подвешивается к нему на двух

штропах в соответствующие им две щелки

)

т.к. крюк подвешивается к нему на двух

штропах в соответствующие им две щелки

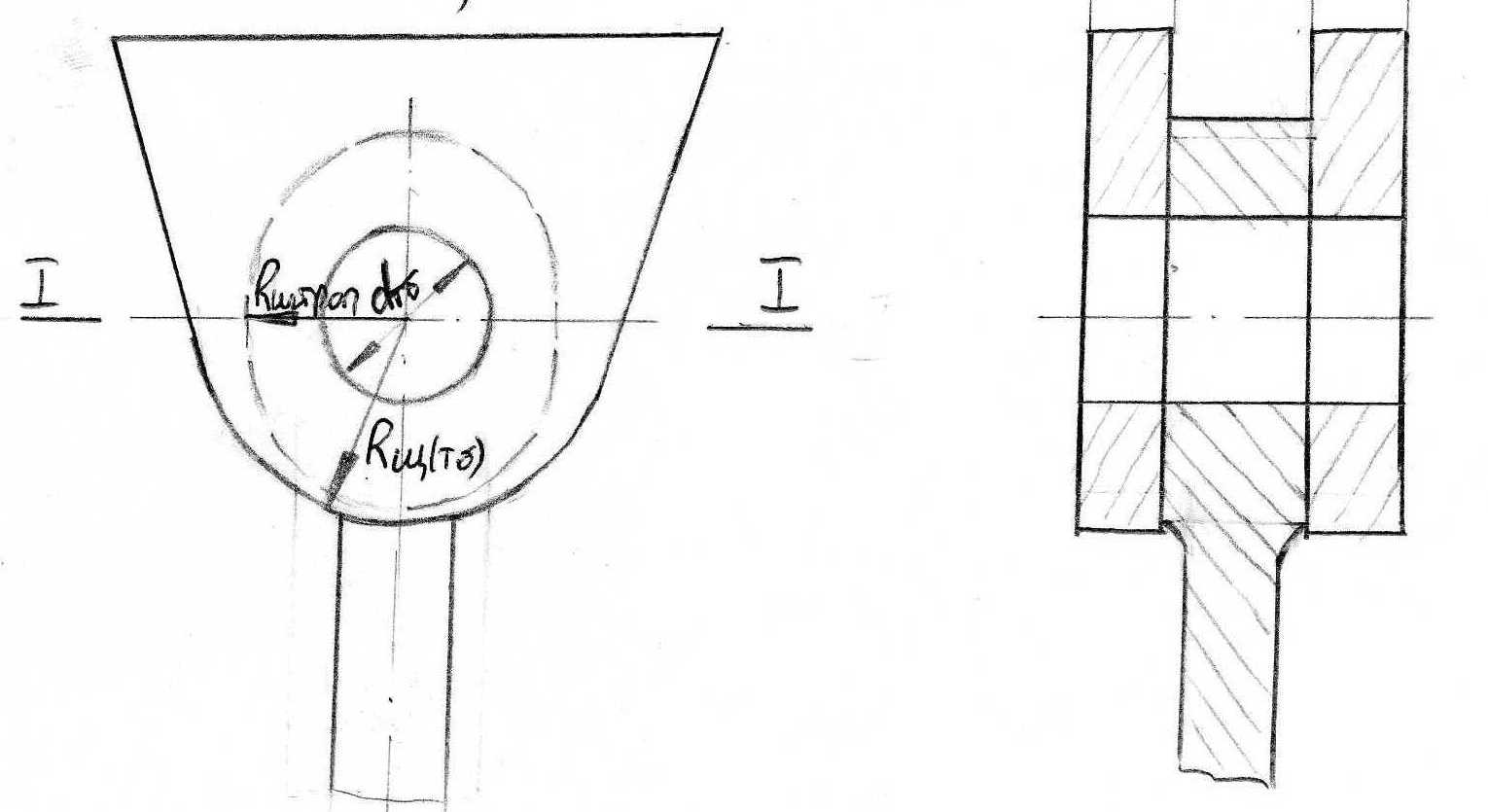

Изначально задавшись геометрическими размерами щеки (рис. 9):

;

;

;

;

;

;

;

;

,

,

Рис.9 к расчету щек талевого блока на прочность

Расчитаем площадь поперечного сечения I – I, которое является наиболее опасным

=(2

=(2

Расчет прочности на растяжение ведем по известной формуле

.

.

Материал изготовления

корпуса талевого блока и соответственно

щеки назначим Ст. 5 с

по ГОСТ 535-88. Предел усталости при

пульсирующем цикле нагрузок, рассчитанный

ранее,

по ГОСТ 535-88. Предел усталости при

пульсирующем цикле нагрузок, рассчитанный

ранее,

.

Таким образом коэффициент запаса

прочности на растяжение составит

.

Таким образом коэффициент запаса

прочности на растяжение составит

,

,

Что является более чем достаточным.

Напряжение смятия в этом сечении составит

.

.

Определяем коэффициент

запаса прочности на смятие, зная предел

прочности стали Ст. 5 на смятие

,

,

чего вполне достаточно.

Расчет прочности на максимальное растягивающее напряжение ведут для стенок щеки, так как они наиболее всего подвергаются этим напряжениям.

Считаем, что обе стенки

щеки несут нагрузку

.

Тогда интенсивность удельного давления

на внутренней поверхности диаметра под

палец для одной стенки составит

.

Тогда интенсивность удельного давления

на внутренней поверхности диаметра под

палец для одной стенки составит

Максимальное

растягивающее напряжение

,

МПа определяем по формуле Ляме

,

МПа определяем по формуле Ляме

.

.

Коэффициент запаса прочности при максимальных растягивающих напряжениях, вычесляется по формуле

,

,

чего вполне достаточно.

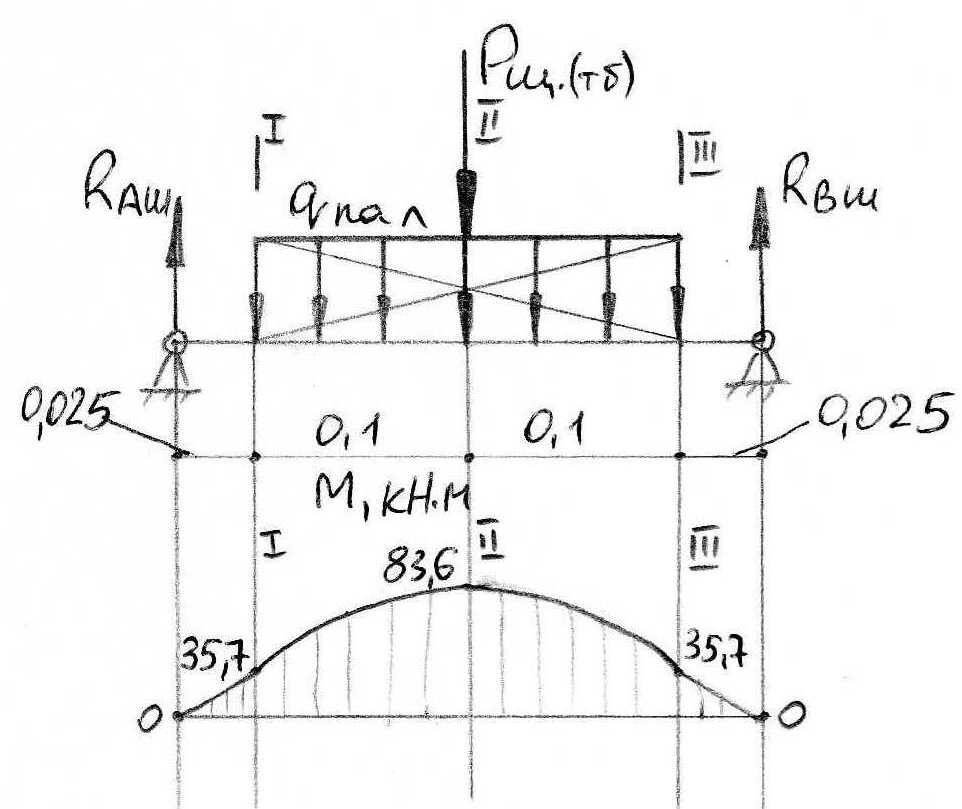

Палец штропа, соединяющего штрот крюка с талевым блоком, работает на деформацию изгиба и среза. Более опасной является деформация изгиба. Методика расчета изложена в [5, стр. 219]. Сила, действующая от штропа, как показано на рис. 10., является распределенной. Удельная нагрузка на палец составит

.

.

Расстояние между

стенками несколько большее чем ширина

проушины штропа, необходимое для

свободного хода (поворота) штропа

.

.

Рис. 10. К расчету пальца талевого блока на прочность

Возьмем сумму моментов

всех сил относительно опоры

,

заменив распределенную нагрузку

сосредоточенной

,

заменив распределенную нагрузку

сосредоточенной

,

,

-

Откуда выразим реакцию опоры Rбш

.

.

Реакция Rаш , т.к. нагрузка приложена по середине пальца Rаш =1427 кН.

Изгибающий момент, действующий в сечении I – I будет равен изгибающему моменту в сечении III – III (Рис. 10) и составит

.

.

Изгибающий момент в сечении II – II составит

=66,9

кН

=66,9

кН .

.

Максимальный изгибающийся момент от приложенной поперечной нагрузки действует по середине пальца. Там же найдем напряжение изгиба

.

.

Материал изготовления

пальца сталь 40ХН с пределом прочности

по ГОСТ 4543-71

[6, стр. 91]. Предел прочности при изгибе

для этой стали составит

[6, стр. 91]. Предел прочности при изгибе

для этой стали составит

.

.

Тогда запас прочности пальца соединяющего штроп крюка с талевым блоком составит

,

,

чего более чем достаточно. Условие выполнено.

Примерные технические характеристики спроектированного талевого блока сведем в табл. 5:

Грузоподъемность, кН |

5708 |

Число канатных блоков |

7 |

Диаметр по дну желоба шкива, мм |

1780 |

Диаметр по ребордам шкива, мм |

1940 |

Профиль канавок обработан под канат диаметром, мм |

44,5 |

Расположение блоков |

Соосное |

Количество осей для установки блоков |

2 |

Диаметр оси блоков |

340 |

№ подшипника опоры блоков |

97168 |

Размеры подшипника, мм |

340х520х180 |

8. Расчет бурового крюка

Буровые крюки предназначены для подвешивания на них при помощи штропов и элеватора бурильных или обсадных колонн и вертлюга с присоединенной к нему бурильной колонной. Крюки используются также для подъема и подтаскивания мелких грузов, применяются при монтажных и демонтажных работах на буровых. К ним предъявляются повышенные требования по прочности и надежности при подъеме наибольшего груза.

В процессе СПО помощникам бурильщика приходится работать вблизи крюка, поэтому к нему предъявляют требования удобства манипуляций и безопасности. Крюк должен быть по возможности легким, без острых углов и выступов. Основной и боковые рога должны иметь надежные запирающие устройства, предупреждающие соскакивание штропов элеватора с боковых рогов и штропа вертлюга с основного рога.

Вращающиеся детали крюка должны быть установлены на упорный подшипник, чтобы обеспечить легкость поворота и направленной ориентации основного рога. Во время бурения, подъема и спуска крюк не должен вращаться, для чего в конструкции предусматривается специальное пружинное стопорящее устройство.

Чтобы обеспечить автоматический выход ниппеля из муфты замкового резьбового соединения при его развинчивании в процессе подъема колонны, крюк должен иметь пружинное устройство достаточной грузоподъемности. Сила предварительной сжатой пружины должна быть больше суммарного веса одной свечи, тела крюка со стволом и штропов с элеватором. Длина рабочего хода пружины должна быть больше длины конуса ниппеля замка.

В нашем СПК целесообразно применить трехрогий по конструкции крюк. Наличие трех рогов делает более удобной эксплуатацию тяжелых крюков. По способу изготовления буровые крюки бывают литыми, кованными или пластинчатыми. Конструктивная схема крюка во многом определяется технологическими возможностями завода-изготовителя. В бывшем СССР крюки грузоподъемностью более 1250 кН, как в нашем случае, выпускались пластинчатыми. Большое преимущество крюков, составленных из пластин – их повышенная надежность. Если в одной из пластин возникает усталостная трещина, то она повреждает только одну пластину. В монолитных крюках возникшая усталостная трещина представляет серьезную опасность для целостности всей конструкции.

Крюка, как и все механизмы грузоподъемного оборудовании, должны быть испытаны на заводах-изготовителях при нагрузке, на 25% превышающей номинальную грузоподъемность.

Применим к нашему крюку принципиальное устройство У5-300, (Приложение 4), изготавливаемого на Уралмашзаводе; Рассчитаем только его ответственные элементы.

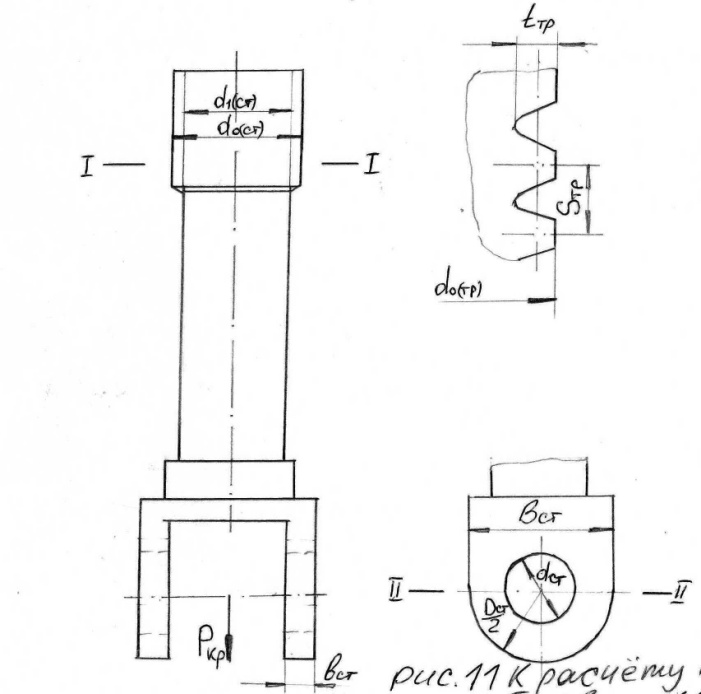

Ствол крюка ( рис. 11) является ответственной деталью. Для его изготовления применяют высолегированные стали типа 45ХН. В нижней части ствола имеется проушина с расточкой для подвешивания пластинчатого крюка.

Рис. 11. К расчету ствола бурового крюка

Предел текучести

стали 45ХН по ГОСТ 4543-71

[6, стр. 90]. Пользуясь методикой, изложенной

в [2, стр. 255-257], определяем допускаемое

напряжение в сечении I –

I (рис. 11) с учетом запаса

прочности

[6, стр. 90]. Пользуясь методикой, изложенной

в [2, стр. 255-257], определяем допускаемое

напряжение в сечении I –

I (рис. 11) с учетом запаса

прочности

[ ]

] .

.

Сечение I

– I проходит по впадине

первого витка резьбы, так как в соответствии

с законом неравномерности распределения

именно в этом сечении действует наибольшая

нагрузка. Резьбовая часть ствола

рассчитывается на разрывную прочность

по впадине витка резьбы с учетом

коэффициента концентрации напряжений

.

.

Задавшись изначально размерами резьбы по ГОСТ 24738-81 на трапециедальные однозаходные резьбы: do(cr)=0.28 м, Sтр=0,024, d1(cr)=0.268 м для резьбы Tr 280x24, определим напряжение растяжения в сечении I-I

Что меньше допустимого [ ].

Трапециедальная резьба рассчитывается на деформации изгиба, среза и смятия первого наиболее нагруженного витка. Заменяем действующую на кольцевую площадку витка распределённую нагрузку сосредоточенной и считаем её приложенной по оси резьбы. Возникающий от этой нагрузки изгибающий момент составит

где

Виток резьбы

рассматриваем как защемлённую консольную

балку, на которую действует сосредоточенная

сила. Сечение, сопротивляющееся изгибу,

представляет собой кольцевую площадку,

которая в развёрнутом виде соответствует

прямоугольнику с основанием

и высотой

и высотой

.

Здесь

.

Здесь

Момент сопротивления этого сечения

изгибу составит:

Момент сопротивления этого сечения

изгибу составит:

Напряжение изгиба в первом витке резьбы составит:

,

,

условие выполнено

В этом же сечении в развёрнутом виде представляющем собой прямоугольник, будет происходить деформация среза. Напряжение среза в первом витке резьбы составит

условие выполнено.

Деформация смятия будет по боковой поверхности витка резьбы, в развёрнутом виде представляющей собой прямоугольник. Напряжение смятия составит:

что меньше допустимого [ ].

В сечении II=II вилочную проушину ствола рассчитывают на разрыв по боковым поверхностям и на условный изгиб по формуле Ляме.

Задавшись изначально геометрическими размерами проушины: вст=0,5м; dст=0,22м; Dст=0,5м; вст=0,1м, определим напряжение растяжения в сечении II-II:

условие выполнено.

Интенсивность нагружения двойной проушины составит:

Тангенциальные напряжения на внутренней поверхности проушины составят:

,

,

условие выполнено.

Собственно крюк

выполнен из пяти пластин, изготовленных

из легированной стали с пределом

прочности

(сталь 30хГС) по ГОСТ 4543-71[6, стр. 91]. Пластины

соединены между собой заклёпками с

потайными головками (на рис. 12 заклёпки

не показаны). Пластинчатый крюк имеет

три отверстия (рис.12). В верхнем отверстии

устанавливается ось, при помощи которой

пластинчатый крюк подвешивается к

стволу крюка. Ось имеет с одной стороны

буртик, а с другой стороны крепится

стопорной планкой к стволу крюка, которая

удерживает ось от продольного перемещения

и проворачивания. Нижнее и среднее

отверстия служат для крепления боковых

рогов (среднее отверстие на рис. 12 не

показано). На рис. 12 показано сечение

крюка I-I.

Это сечение составляет с горизонталью

угол

(сталь 30хГС) по ГОСТ 4543-71[6, стр. 91]. Пластины

соединены между собой заклёпками с

потайными головками (на рис. 12 заклёпки

не показаны). Пластинчатый крюк имеет

три отверстия (рис.12). В верхнем отверстии

устанавливается ось, при помощи которой

пластинчатый крюк подвешивается к

стволу крюка. Ось имеет с одной стороны

буртик, а с другой стороны крепится

стопорной планкой к стволу крюка, которая

удерживает ось от продольного перемещения

и проворачивания. Нижнее и среднее

отверстия служат для крепления боковых

рогов (среднее отверстие на рис. 12 не

показано). На рис. 12 показано сечение

крюка I-I.

Это сечение составляет с горизонталью

угол

.

Данные необходимые для расчёта крюка

по методике изложенной в [5, стр. 208-213]:

диаметр отверстия под палец для

подвешивания крюка к стволу dкр

=0,22м; Rкр=0,5м; диаметр

среднего отверстия под ось бокового

рога Dбр=0,25м, высота

сечения hсеч=0,97м;

расстояние от начала сечения до среднего

отверстия аср=0,46м; расстояние от

конца сечения до среднего отверстия

вср=0,26 м; толщина пластинчатого

крюка Скр=0,3м; расстояние от центра

кривизны до наиболее растянутых волокон

U1=0,15м; расстояние

от центра кривизны до наиболее сжатых

волокон U2=1,12м; высота

сечения II-II

hсеч=1,05м.

.

Данные необходимые для расчёта крюка

по методике изложенной в [5, стр. 208-213]:

диаметр отверстия под палец для

подвешивания крюка к стволу dкр

=0,22м; Rкр=0,5м; диаметр

среднего отверстия под ось бокового

рога Dбр=0,25м, высота

сечения hсеч=0,97м;

расстояние от начала сечения до среднего

отверстия аср=0,46м; расстояние от

конца сечения до среднего отверстия

вср=0,26 м; толщина пластинчатого

крюка Скр=0,3м; расстояние от центра

кривизны до наиболее растянутых волокон

U1=0,15м; расстояние

от центра кривизны до наиболее сжатых

волокон U2=1,12м; высота

сечения II-II

hсеч=1,05м.

Рассмотрим сечение I-I. В этом сечении крюк испытывает напряжения растяжения, сжатия и изгиба.

;

;

;

;

;

;

;

;

;

;

;

;

Определим положение центра тяжести сечения относительно оси У

;

;

Определяем середину сечения относительно оси У:

;

;

Определяем смещение центра тяжести относительно середины сечения

;

;

Таким образом плечо изгиба равно:

Изгибающий момент в сечении I-I:

Площадь сечения I-I:

Определяем расстояние от центра кривизны крюка до нейтральной оси сечения:

Смещение нейтральной оси относительно центра тяжести:

Статический момент инерции относительно нейтральной оси:

Расстояние от нейтральной оси до крайних растянутых волокон:

Расстояние от оси до крайних сжатых волокон:

Нормальное усилие, действующее в сечении I-I:

Таким образом, определив все необходимые данные, рассчитаем максимальные растягивающие и сжимающие напряжения, которые возникают в сечении.

Напряжение растяжения:

Напряжение сжатия:

Отсюда видно, что наиболее опасными являются напряжения растяжения . Определяем коэффициент запаса прочности при растяжении , зная предел прочности стали 30ХГС на растяжение:

Что является допустимым. Для крюка необходимый запас прочности [Кф]=1,72.

Рассмотрим сечение II-II(рис. 12). Это сечение крюка испытывает деформации растяжения и изгиба. Суммарные напряжения, возникающие в сечении, можно определить по формуле:

где

Тогда суммарные напряжения в сечении II-II составят:

Коэффициент запаса прочности сечения II-II при действии в нём суммарных напряжений изгиба и растяжения составит:

Что вполне удовлетворяет требованиям.

Рассмотрим сечение III-III. Это сечение рассчитываем на максимальные растягивающие напряжения по формуле Ляме.

Интенсивность удельного давления на внутренней поверхности отверстия под палец составит:

Тогда максимальное растягивающее напряжение составит:

Коэффициент запаса прочности сечения III-III по отношению к пределу усталости составит:

что вполне удовлетворяет условию.

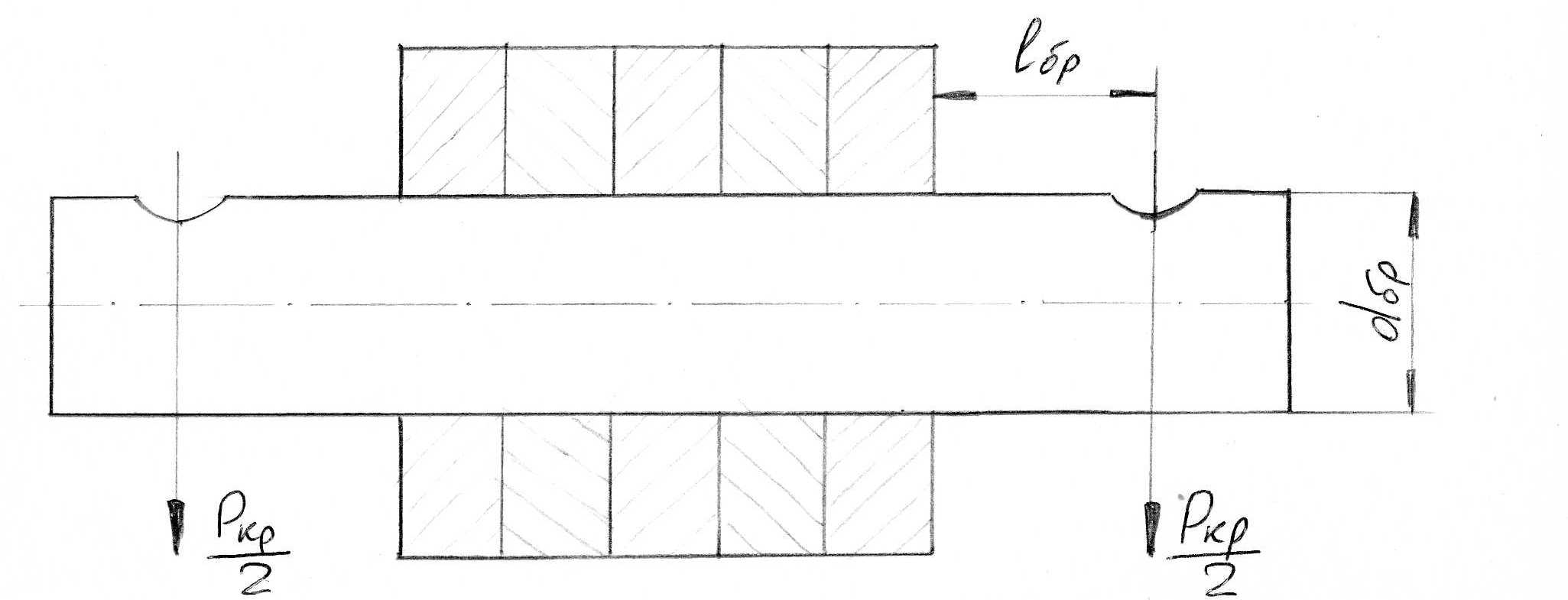

Для расчёта

бокового рога на рис.13 приведена схема

. Запрессованную в тело крюка ось

рассматриваем как защемлённую консольную

балку,работающую на изгиб. Материал для

изготовления оси сталь 40ХН с пределом

прочности по ГОСТ 4543-71

[6, стр.91]. Предел прочности при изгибе

для этой стали, как указывалась ранее

Рис.13. К расчёту оси бокового рога крюка.

Примем диаметр оси

бокового рога равным dбр

=0,28м, расстояние от тела крюка до точки

подвески штропа элеватора равным

,

чего вполне хватит для подвески самых

мощных штропов типа ШЕН-300 кН, диаметр

которых 0,09м [1, стр.54].

,

чего вполне хватит для подвески самых

мощных штропов типа ШЕН-300 кН, диаметр

которых 0,09м [1, стр.54].

Тогда напряжение испытываемое осью при изгибе составит [5, стр.219].

Коэффициент запаса прочности оси бокового рога при изгибающих напряжениях составит:

чего вполне достаточно.

В буровых крюках обычно применяют специальные упорные шариковые подшипники без сепараторов. Обоймы подшипников изготавливают из подшипниковой стали марок ШХ-9, ШХ-15 или 50ХН. Расчётная нагрузка крюка не должна превышать величины статической грузоподъёмности подшипника. Расчёт на динамическую грузоподъёмность не проводят, так как по технике безопасности крюк должен быть зафиксирован стопорным устройством , когда на нём подвешен нагруженный элеватор.

Из ГОСТ 7872-89 выбираем подшипник №8292, статическая грузоподъёмность которого С=8500кН обеспечит достаточную долговечность , а геометрические размеры: 460х620х130, позволят разместить его в корпусе крюка.

Для выбора пружины крюка необходимо соблюсти 2 условия: рабочий ход пружины должен быть больше длины ниппеля трубы и её грузоподъёмность при выбранном ходе пружины должна быть достаточной, чтобы при рассоединении труб, подвешенных на крюке, она смогла разжаться.

Рабочий ход пружины большинства крюков , применяемых на буровых глубокого бурения, составляет 0,15м. Грузоподъёмность же различна. К примеру грузоподъёмность крюков У5-130-2, У5-130-3 составляет 1300кН, а грузоподъёмность их пружины при выбранном её ходе 50,8 кН, грузоподъёмность крюка У5-200-1 составляет 2000кН, а его пружины – 100кН, грузоподъёмность крюка У5-300 составляет 3000кН, а его пружины -122,5 кН.[4, стр. 28-27].

Из ГОСТ 13764-86-ГОСТ

13769-86 выбираем винтовую цилиндрическую

пружину сжатия из стали круглого сечения

с номером позиции 263, грузоподъёмность

которой при выбранном ходе составляет

150кН, а её геометрические размеры

составляют: диаметр проволоки 0,06м,

наружный диаметр 0,4м, рабочий ход при

длине 1 м составит 0,12м. Рабочий ход в

0,15 м, очевидно, обеспечит пружина длиной

1,25м, т.к. процент сжатия этой пружины

(0,12/1) ,

а значит (0,15/12

,

а значит (0,15/12

Пружину предварительно сжимают при сборке крюка с помощью специальной гайки, навинчиваемой в верхней части ствола и рабочий ход пружины соответственно уменьшается. Кроме того в современных конструкциях крюков применяют двойные пружины со стыковкой их с помощью разделительной шайбы. В случае поломки такой пружины заменяют одну из её частей.

Учитывая вышеизложенные факты увеличим длину составной пружины до 1,35 м(с учётом ширины разделительной шайбы).

Примерные технические характеристики рассчитанного крюка сведём в табл. 5 :

Грузоподъёмность основного рога, кН |

5638 |

Грузоподъёмность боковых рогов, кН |

5638 |

Подвеска крюка к талевому блоку |

Два петлевых штропа |

Тип и диаметр резьбы ствола,мм |

Специальная трапециедальная 280х24 |

Диаметр оси,м |

0,22 |

Диаметр зева крюка под вертлюг, м |

0,25 |

Диаметр зева боковых рогов,м |

0,2 |

Упорный подшипник,мм |

Шарикоподшипник №8292 460х620х130 |

Рабочий ход пружины,м |

0,15 |

Грузоподъёмность пружины при выбранном Ходе пружины , кН |

150 |

Расстояние между осью подвески собственного Крюка и осью зева крюка,м |

1,04 |

Расстояние между центрами подвески штропа И собственного крюка, м |

1,1 |

Расстояние между осью подвески штропа и крышки крюка, м |

1,12 |

Расстояние между осями подвески крюка, м |

1,4 |

Ширина по корпусу крюка, м |

0,9 |

Расстояние между осями подвески штропов на боковых рогах, м |

0,5 |

Ширина по боковым рогам, м |

|

Радиус вращения крюка, м |

1,85 |

Высота крюка в целом, м |

3,95 |