- •1.Информационный обзор

- •2. Расчет сил действующих на элементы спуско-подъемного комплекса.

- •3. Кинематический расчет талевой системы.

- •4. Расчет буровой лебедки.

- •Проверочный расчет талевого каната на выносливость.

- •Расчет талевого блока

- •9.Расчёт элеватора

- •10.Механизм для крепления неподвижной ветви талевого каната

- •Заключение

- •Список использованных источников

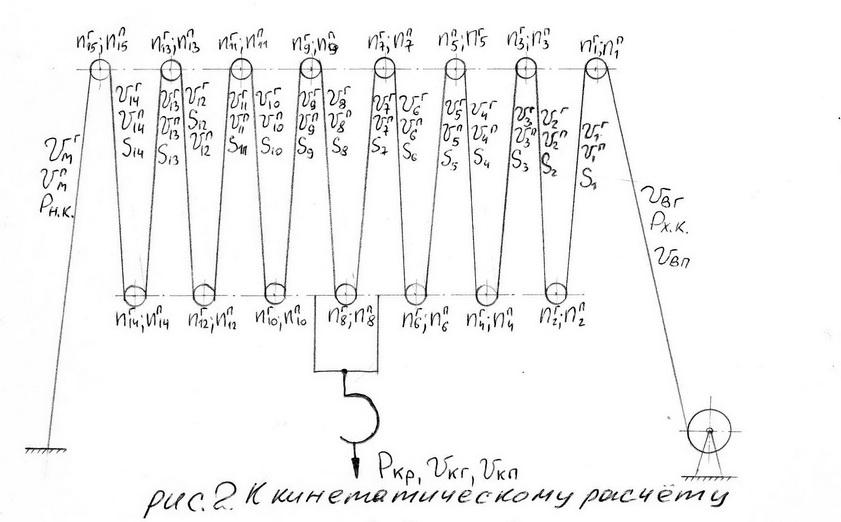

3. Кинематический расчет талевой системы.

В процессе проводки скважины СПК выполняет различные операции. В данном случае он служит для проведения СПО, на которых должно затрачиваться минимальное время, в других - обеспечивает создание на крюке нужного усилия для извлечения из скважины прихваченной бурильной колонны. Для обеспечения высокой эффективности при этих разнообразных работах подъемная система должна иметь два вида скоростей подъемного крюка.

Для

нормальной укладки каната на барабан

лебедки скорость ходового конца не

должен превышать 20м/с [3, стр.194]. Зная это

ограничение нетрудно найти скорость

движения крюка при ненагруженном

элеваторе

м/с,

разделив допускаемую скорость ходового

конца

м/с,

разделив допускаемую скорость ходового

конца

м/с на скорость талевой системы n:

м/с на скорость талевой системы n:

м/с.

м/с.

Тогда

скорость ведущей ветви каната, при

ненагруженном элеваторе

м/с очевидно составит:

м/с очевидно составит:

м/с.

м/с.

Техникой

безопасности ведения СПО и условием

оперативности проведения скважины

пределен интервал скоростей движения

крюка, нагруженного колонной бурильных

труб

– 4 м/с. Меньшие значения принимают при

повышенных значениях нагрузки на крюке.

В нашем случае рационально выбрать

м/с [3, стр. 194-195]. Тогда найдем скорость

ведущей ветви на этом режиме

– 4 м/с. Меньшие значения принимают при

повышенных значениях нагрузки на крюке.

В нашем случае рационально выбрать

м/с [3, стр. 194-195]. Тогда найдем скорость

ведущей ветви на этом режиме

,

м/с:

,

м/с:

0,5

0,5 м/с .

м/с .

На самом же деле при проходке скважины скорости подбирают соответственно нагрузкам и условиям бурения, что достигается подбором оптимального числа рабочих струн. Мы же будем рассчитывать кинематические характеристики подъемной системы при максимальных нагрузках на крюке буровой установки.

Скорости

в ветвях талевой системы при ненагруженном

элеваторе

,

,

,

вычисляются по формулам [3, стр. 197] (рис.

2):

,

вычисляются по формулам [3, стр. 197] (рис.

2):

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с.

м/с.

Скорости в ветвях

талевой системы при нагруженном элеваторе

,

,

,

м/с вычисляются по формулам [3, стр. 197]:

,

м/с вычисляются по формулам [3, стр. 197]:

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

Чтобы

рассчитать частоты вращения шкивов

кронблока и талевого блока необходимо

знать их диаметр. При бурении глубоких

скважин с большим количеством СПО

диаметр шкивов выбирают из соотношения

[6, стр. ] из условия допустимого перегиба

каната

[6, стр. ] из условия допустимого перегиба

каната

где = 0,0445 м = 44,5 мм

Примем

диаметр шкивов кронблока и талевого

блока по дну желоба равным

м.

м.

Тогда

частоты вращения шкивов при нагруженном

элеваторе

,

ми вычисляются по формулам [3, стр. 198]:

вычисляются по формулам [3, стр. 198]:

Частоты вращения шкивов при нагруженном элеваторе , ми , вычисляются по формулам [3, стр. 198]:

4. Расчет буровой лебедки.

Буровая лебедка – основной агрегат СПК буровой установки. Она предназначена в основном для создания тягового или тормозного усилия в ведущей ветви талевого каната. Лебедка необходима для подъема и спуска бурильной колонны, ненагруженного элеватора, спуска обсадных колонн, удержания на весу неподвижной колонны или медленного ее опускания при подаче долота на забой в процессе бурения или расширения скважины. Катушечный вал и пневмораскрепитель лебедки часто используют для свинчивания и развинчивания резьбовых соединений бурильных и обсадных колонн. Лебедка применяется для подтаскивания и подъема труб, грунтоносок и других грузов, а также при монтаже буровых вышек и оборудования на них.

Из всего разнообразия буровых лебедок, лебедка типа ЛБУ-3000 как нельзя лучше подходит к рассчитываемому СПК. В отличие от лебедок с механическими трансмиссиями частота и направление вращения подъемного вала с барабаном в этой лебедке изменяются легко и плавно (бесступенчато) по кривой постоянства мощности. Это достигается за счет непосредственного подсоединения к подъемному валу двух электродвигателей постоянного тока. При спуске колонн приводные электродвигатели работают в режиме генераторов и выполняют функции тормозных машин. В качестве основного тормоза в этой лебедке используют ленточные тормоза. Кинематическая схема и описание лебедки ЛБУ-3000 приведены в (Приложение 1). Конструкцию этой лебедки возьмем за основу, рассчитаем для нее только основные параметры.

Барабан – одна из наиболее ответственных деталей лебедки. Размеры барабана должны быть рассчитаны на навивку всей рабочей длины каната. Момент инерции барабана лебедки должен быть по возможности небольшим, чтобы облегчить разгон при пуске.

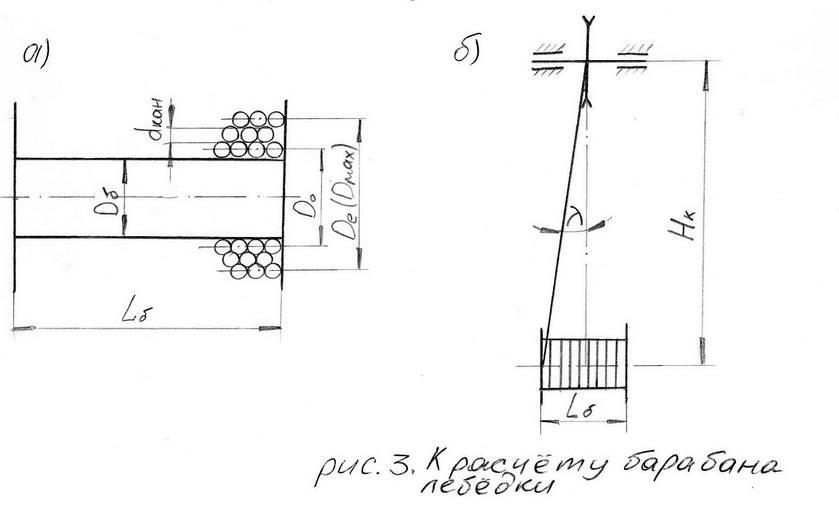

Диаметр барабана лебедки , м зависит от диаметра навиваемого на него каната и находится из соотношения [2, стр. 307] (рис. 3(а))

,

,

Причем

для лебедок большой мощности с большим

числом СПО

Принимаем

Длина

барабана

Затем

корректируется по углу девиации каната

,

который образуется канатом при отходе

к реборде и линией, соединяющей середину

барабана с ведущим шкивом кронблока

(рис. 3(б)). По мере отхода каната от средней

линии к реборде возрастает горизонтальная

составляющая его натяжения и соответственно

плотность укладки. И наоборот, при отходе

каната от реборды плотность его укладки

уменьшается. Для обеспечения равномерной

плотной укладки каната на барабане при

его навивке угол девиации

рекомендуется принимать равным 45’-1

,

который образуется канатом при отходе

к реборде и линией, соединяющей середину

барабана с ведущим шкивом кронблока

(рис. 3(б)). По мере отхода каната от средней

линии к реборде возрастает горизонтальная

составляющая его натяжения и соответственно

плотность укладки. И наоборот, при отходе

каната от реборды плотность его укладки

уменьшается. Для обеспечения равномерной

плотной укладки каната на барабане при

его навивке угол девиации

рекомендуется принимать равным 45’-1 [2, стр. 307]. Отсюда длина барабана

, м по формуле [2,

стр.

307]

[2, стр. 307]. Отсюда длина барабана

, м по формуле [2,

стр.

307]

где

=63

м.

=63

м.

Необходимая

канатоемкость барабана

определяется длиной каната, навитого

на барабан при верхнем положении талевого

блока и вычисляется по формуле [2, стр.

307]:

определяется длиной каната, навитого

на барабан при верхнем положении талевого

блока и вычисляется по формуле [2, стр.

307]:

=1,15

[2, стр. 307];

=1,15

[2, стр. 307];

по

формуле[3, стр 276]

по

формуле[3, стр 276]

=

С

П

( )=5

)=5

С = 5 [3, стр. 276].

С = 5 [3, стр. 276].

Необходимая

канатоемкость барабана

,

м составит

,

м составит

.

.

Определить наибольший диаметр навивки на барабан можно по эмпирической формуле [2, стр. 308]:

Из

рисунка 3(а) видно, что число слоев навивки

каната на барабан можно найти как

отношение разницы наибольшего диаметра

навивки ( )

и диаметра барабана каната (

)

к удвоенному диаметру каната (

),

добавив к этому 0,5.

)

и диаметра барабана каната (

)

к удвоенному диаметру каната (

),

добавив к этому 0,5.

Тогда

приблизительное число слоев навивки

каната на барабан

,

составит:

,

составит:

.

.

Проверим уложится ли канат в три слоя, сравнив необходимую канатоемкость барабана c действительной канатоемкостью барабана , рассчитанного на z = 3 слоя навивки, которая вычисляется по формуле [2, стр. 308]

Где

= 0,93; z

= 3.

= 0,93; z

= 3.

, поэтому

оставляет число слоев навивки каната

на барабан равным z

=3.

, поэтому

оставляет число слоев навивки каната

на барабан равным z

=3.

Наибольший действительный диаметр навивки каната на барабан лебедки , м вычисляется по формуле [3, стр. 197].

Минимальный

диаметр навивки каната на барабан

лебедки

,

м вычисляется по формуле [3, стр. 197]:

,

м вычисляется по формуле [3, стр. 197]:

Средний диаметр навивки каната на барабан , м вычисляется по формуле [3, стр. 197]:

= (1,3445 + 1,507)/2 = 1,426

м.

= (1,3445 + 1,507)/2 = 1,426

м.

Зная натяжение ведущей ветви каната и максимальный диаметр его навивки на барабане, можно вычислить наибольший крутящий момент на подъемном валу лебедки по формуле [2, стр. 309]:

Средняя

частота вращения барабана лебедки при

нагруженном элеваторе

вычисляется

по формуле [3, стр.197];

вычисляется

по формуле [3, стр.197];

Средняя частота вращения барабана лебедки при ненагруженном элеваторе , ми вычисляется по формуле [3, стр. 197]:

После определения основных размеров барабана необходим его расчет на прочность.

При навивке каната в стенках бочки барабана возникают напряжения сжатия, изгиба и кручения. В связи с тем, что осевой и полярный моменты сопротивления сечения барабана большие, напряжения изгиба и кручения, возникающие в стенках бочки барабана, несущественны. Поэтому расчет проводят только по напряжению сжатия [2, стр. 309].

Удельная

нагрузка на стенки барабана лебедки

Где

м.

м.

A – коэффициент, зависящий от числа слоев навивки каната на барабан и других факторов. При z = 3 , A вычисляется по формуле [3, стр. 278, табл. IX.4]:

где

-

коэффициент, учитывающий влияние модулей

упругости и площадей сечения каната

-

коэффициент, учитывающий влияние модулей

упругости и площадей сечения каната

и барабана

и барабана

соответственно.

соответственно.

[3, стр. 224, табл.

VIII.2].

[3, стр. 224, табл.

VIII.2].

кН/м

;

кН/м

;

кН/м

[3, стр. 278].

кН/м

[3, стр. 278].

[3, стр. 278].

[3, стр. 278].

Где

[3, стр.278]. Выбираем среднее значение

[3, стр.278]. Выбираем среднее значение

.

.

По формуле [3, стр. 278] найдем

.

.

.

.

Удельная

нагрузка на стенки барабана

,

составит:

,

составит:

.

.

После этого рассчитывают нормальные напряжения в стенке бочки, рассматривая ее как толстостенный сосуд под внешней удельной нагрузкой .

Напряжения

на волокнах внутренней поверхности

бочки барабана

вычисляются по формуле [3, стр. 278, IX.8]

вычисляются по формуле [3, стр. 278, IX.8]

Где

м.

м.

Напряжение

на волокнах наружной поверхности бочки

барабана

,

МПа, вычисляется по формуле [3, стр. 278,

IX.9]

,

МПа, вычисляется по формуле [3, стр. 278,

IX.9]

.

.

Эквивалентное

напряжение определяют по энергетической

теории прочности для трехосного

напряженного состояния

по формуле [3, стр. 279, IX.10]:

по формуле [3, стр. 279, IX.10]:

Можно

положить, что

,

тогда эквивалентное напряжение на

внутренних волокнах будет равно

,

тогда эквивалентное напряжение на

внутренних волокнах будет равно

МПа, а на нагруженных [3, стр. 279]:

МПа, а на нагруженных [3, стр. 279]:

Эквивалентное напряжение на внутренних волокнах стенки бочки барабана значительно выше, чем на внешних, поэтому внутреннюю поверхность проверяем на запрос прочности по пределу текучести.

Для

бочек барабанов лебедок лучше выбирать

стали, слабо легированные маргонцем,

хромом и кремнием (18XГ,

20ХГ). Предел текучести стали 18ХГ по

ГОСТ4543-71

[6, стр.90].

[6, стр.90].

Тогда

запрос прочности

,

по пределу текучести вычисляется по

формуле [3, стр. 279]

,

по пределу текучести вычисляется по

формуле [3, стр. 279]

,

что больше необходимого запаса равного

от 1,4 до 1,8 [3, стр. 279].

,

что больше необходимого запаса равного

от 1,4 до 1,8 [3, стр. 279].

Если бочка барабана выполняется без ребер жесткости, то она должна быть проверена по предельному состоянию ее формы.

Критическая

удельная нагрузка

МПа вычисляется по формуле [3, стр.279]:

МПа вычисляется по формуле [3, стр.279]:

.

.

Коэффициент

запаса прочности бочки по предельному

состоянию ее формы

вычисляется

по формуле [3, стр. 279]

вычисляется

по формуле [3, стр. 279]

При > 1, как в нашем случае, нарушения геометрической формы бочки барабана не наступает. Условие выполнено.

Для определения мощности двигателей привода лебедки, необходимую для подъемы элеватора с подвешенной на нем бурильной колонной воспользуемся формулой [5, стр. 228]:

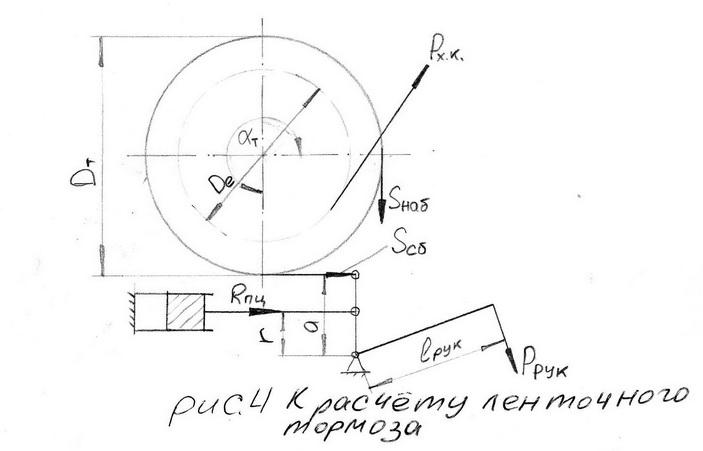

Тормозные устройства буровых лебедок предназначены для надежного удержания в статическом состоянии талевого блока с грузом и поглощения энергии спуска колонн на длину одной свечи. Кроме того, тормозные устройства служат для плавного спуска колоны труб в процессе бурения или расширения скважины.

Основное торможение барабана лебедки необходимо при спуске колонн. При включении обратного вращения барабана должно наступать автоматическое расторможивание. Кроме того, желательно, чтобы бурильщик чувствовал на рычаге развиваемое усилие торможения. Этим требованиям наиболее полно удовлетворяют простые ленточные тормоза с рычажным управлением. Ими оборудованы все современные буровые лебедки.

Тормозные шкивы монтируются непосредственно на барабане лебедки, что диктуется требованиями техники безопасности работ при бурении, кроме того, это уменьшает вращаюшиеся массы промежуточных элементов, улучшая динамические качества лебедки.

Диаметр

тормозных шкивов

выбирают в пределах

выбирают в пределах

[3, стр. 289].

[3, стр. 289].

Причем

меньше диаметр барабана

тем больше должно быть отношение

тем больше должно быть отношение

. В нашем случае выберем

. В нашем случае выберем

.

.

Общая

тангенциальная сила трения на ободах

тормозных шкивов при неподвижной

колонне, подвешенной на элеваторе (

),

во избежание возникновения чрезмерных

динамических нагрузок, которые могут

привести к обрыву каната, должны всегда

создавать натяжение каната меньшее его

разрывного усилия в целом ( ),

т.е. должно соблюдаться условие [3, стр.

288]

),

т.е. должно соблюдаться условие [3, стр.

288]

,

,

Где

(установлен правилами Госгортехнадзора)

[3, стр. 288];

(установлен правилами Госгортехнадзора)

[3, стр. 288];

[3, стр. 288];

[3, стр. 288];

Тогда , Н будет равняться:

Что

значительно меньше

,

,

Ленточный

тормоз состоит из двух тормозных шкивов,

усилие на каждом из которых

составит:

составит:

При проектировании приближенно тормоз лебедки может рассматриваться как простой ленточный тормоз, в котором гибкая лента с фрикционной накладкой нажимает на шкив. В этом случае для определения натяжений в ленте можно пользоваться зависимостью Эйлера [3, стр. 289]:

Приняв

пару трения сталь - феррадо, для которой

[3, стр.290, табл. IX.5]

и

[3, стр.290, табл. IX.5]

и

[3, стр. 290], рассчитаем натяжение набегающего

конца ленты

[3, стр. 290], рассчитаем натяжение набегающего

конца ленты

,

Н по формуле [3, стр. 289].

,

Н по формуле [3, стр. 289].

Натяжение

сбегающего конца ленты

на тормозном шкиве уравновешивается

разностью натяжений набегающей и

сбегающей концов ленты [3, стр. 290]

на тормозном шкиве уравновешивается

разностью натяжений набегающей и

сбегающей концов ленты [3, стр. 290]

.

.

Усилие

которое необходимо приложить к тормозной

рукоятке

[2, стр. 317] с учетом коэффициента полезного

действия рычажной системы (

[2, стр. 317] с учетом коэффициента полезного

действия рычажной системы ( ):

):

,

,

Где

a

= 0,06 м;

= 1,6 м;

[3, стр. 294].

[3, стр. 294].

В буровых лебедках большой грузоподъемности для уменьшения усилия, прилагаемого к рукоятке тормоза бурильщиком, устанавливают пневмоцилиндр, шток которого соединен с мотылевой шейкой коленчатого вала. На конце тормозной рукоятки смонтирован колпачок управления пневматическим краном машиниста, который регулирует подачу сжатого воздуха в цилиндр.

Усилие,

передаваемое штоком пневмоцилиндра

коленчатому валу

должно составить не менее [2, стр.318]

должно составить не менее [2, стр.318]

Где

кН [3, стр.294]; r

= 0,03.

кН [3, стр.294]; r

= 0,03.

Расчет тормозной ленты на прочность проводят в опасном сечении, ослабленном отверстиями под заклепки в месте ее соединения с ушками, при помощи которых лента рассчитывается на прочность при растяжении по формуле [5, стр. 239]:

.

.

Задавшись

ориентировочно велечинами приближенными

к реальным:

;

; ;

;

м;

м;

,

рассчитаем напряжение растяжения в

опасном сечении ленты

,

рассчитаем напряжение растяжения в

опасном сечении ленты

,

МПа

,

МПа

Ст.5, наиболее

применяемая по ГОСТ535-88

Ст.5, наиболее

применяемая по ГОСТ535-88

[6, стр.83]

[6, стр.83]

Предел прочности на растяжение для этой стали можно приблизительно посчитать по формуле [5, стр.239]

.

.

Тогда коэффициент

запаса прочности при растяжений для

ленты

,

составит [5, стр. 239]

,

составит [5, стр. 239]

Что больше допустисого

допустимого [

]=>2,

поэтому в случае обрыва одной ленты

тормоза лебедки, вторая обеспечит

торможение подъёмной системы. Заклепки

проверяет на прочность при напряжении

среза

,

Мпа, вычисляемое по формуле [5, стр.239]

,

Мпа, вычисляемое по формуле [5, стр.239]

Где

количество

плоскостей среза заклепки

количество

плоскостей среза заклепки

Коэффициент запаса

прочности на срез

,

вычисляется по формуле [5, стр.240]

,

вычисляется по формуле [5, стр.240]

Где

[5,

стр. 240]. Тогда

будет равняться

[5,

стр. 240]. Тогда

будет равняться

что больше допустимого [ ]=>2.

Примерные технические характеристики спроектированной лебёдки сведём в табл.3:

Натяжение ходовой ветви талевого каната: максимальное, кН |

482 |

Диаметр каната, мм |

44,5 |

Диаметр бочки барабана, мм |

1300 |

Длина бочки барабана, мм |

2200 |

Максимальная мощность на барабане, кВт |

3415 |

Число скоростей лебедки |

2 |

Изменение чисел оборотов барабана еа каждой скорости |

Бесступенчатое |

Максимальная скорость подъёма при оснастке 7х8, м/с |

1,4 |

Минимальная скорость подъёма при оснастке 7х8, м/с |

0,5 |

Вспомогательный тормоз |

Двухленточный с пневматическим механизмом торможения |

Диаметр тормозных шкивов, мм |

3000 |

Ширина тормозных шкивов, мм |

400 |

Основное торможение |

Электродинамическое подъёмными двигателями |