- •Содержание

- •Введение

- •1 Лабораторная работа №1 статическая и динамическая настройка станка

- •1.1 Некоторые основные положения

- •1.2 Оборудование и оснастка

- •1.3 Порядок выполнения работы

- •1.4 Оформление отчета

- •1.5 Контрольные вопросы

- •2 Лабораторная работа №2 Статистический метод исследования точности механообработки

- •2.1 Некоторые основные положения

- •2.2 Порядок выполнения работы

- •2.3 Оформление отчета

- •2.4 Контрольные вопросы

- •3 Лабораторная работа №3 исследование шероховатости обработанной поверхности точением и выглаживанием

- •3.1 Некоторые основные положения

- •3.2 Оборудование и оснастка

- •3.3 Порядок выполнения работы

- •3.4 Оформление отчета

- •3.5 Контрольные вопросы

- •4 Лабораторная работа №4 определение погрешности обработки от сил закрепления и неточности установки заготовок

- •4.1 Некоторые основные положения

- •4.2 Оборудование и оснастка

- •4.3 Порядок выполнения работы

- •4.4 Оформление отчета

- •4.5 Контрольные вопросы и задания

- •5 Лабораторная работа №5

- •Определение зависимости размерного износа резца и

- •Шероховатости обработанной поверхности от

- •Пути резания и элементов режима обработки

- •5.1 Некоторые основные положения

- •5.2 Оборудование и оснастка

- •5.3 Порядок выполнения работы

- •5.4 Оформление отчета

- •5.5 Контрольные вопросы

- •6 Лабораторная работа №6 определение жесткости технологической системы и вызываемой ею погрешности обработки

- •6.1 Некоторые основные положения

- •6.2 Оборудование и оснастка

- •6.3 Порядок выполнения работы 6.1

- •6.4 Порядок выполнения работы 6.2

- •6.5 Оформление отчета

- •6.6 Контрольные вопросы

- •Литература

6.2 Оборудование и оснастка

1) Токарно-винторезный станок модели 16К20.

2) Резец Т15К6.

3) Заготовки 1/D=1…2 и l/D>5.

4) Штангенциркуль, линейка.

5) Микрометр.

6) Микрокалькулятор.

6.3 Порядок выполнения работы 6.1

Производственный способ определения жесткости (податливости)

технологической системы

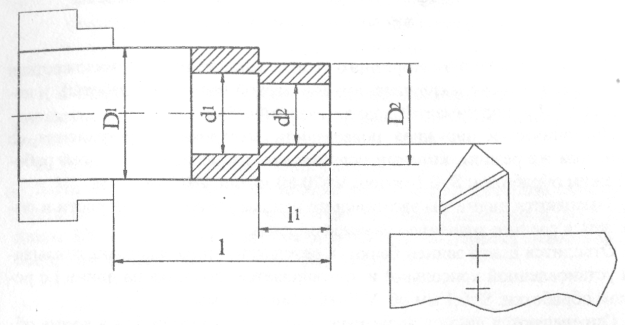

В патрон токарного станка устанавливается весьма жесткая ступенчатая заготовка (рисунок 6.2), жесткость которой по сравнению с жесткостью станка можно пренебречь. Обычно такая заготовка имеет l/D=1…2. Материал заготовки – конструкционная сталь с пределом прочности в=500 МПа.

Установить резец с пластинкой Т15К6 со следующими геометрическими параметрами =60°, =10°, =0°, r=0,3…0,5 мм. Установка вершины резца выше оси центров недопустима, в противном случае будет наблюдаться «втягивание» резца в тело заготовки и поэтому может оказаться, что d2<d1.

Рисунок 7.2 – Схема производственного метода определения жесткости (податливости) станка

На длине 11=5…10 мм проточить заготовку так, чтобы D1 – D2=4…6 мм. Затем замерить диаметры ступеней заготовки. Результат замера принимается за погрешность заготовки

заг = D1 – D2.

(6.17)

Обработать заготовку за один проход таким образом, чтобы глубина резания на диаметре D2, равнялась 1 мм, подача S=0,1 мм/об, скорость резания V=70-80 м/мин.

Замерить диаметры d1, и d2 после обработки. Результат замера принимается за погрешность детали

дет = d1 – d2.

(6.18)

Определить фактическое уточнение

(6.19)

Определить податливость станка, считая, что при сверхжесткой заготовке жесткость (податливость) системы будет равна jст (Wст). Следовательно, с достаточной для практических целей точностью

(6.20)

Определить жесткость станка, используя формулу (6.2).

Производственный способ определения податливости (жесткости) детали

В патрон токарно-винторезного станка устанавливается маложесткая заготовка (из того же материала, что и в первой части этой работы), у которой l/D=5…7, и поджимается центром задней бабки.

Протачивается наружная поверхность заготовки до устранения ее биения тем же резцом, который использовался в первой части этой работы. Режим обработки: подача S=0,1 мм/об, скорость резания V=70-80 м/мин, глубина резания t=0,25-0,5 мм.

Замеряются диаметры заготовки по концам и в ее средней части и определяется среднее значение диаметра образца.

Отводится центр задней бабки, в результате этого заготовка оказывается установленной консольно, и протачивается заготовка на длине l с режимом обработки: подача S=0,1 мм/об, скорость резания V=70-80 м/мин, глубина резания t=1 мм.

Определяются диаметры заготовки на конце консоли d1, и в конце обработке d2, т.е. на расстоянии l от конца консоли. При этом, в каждом сечении (месте) диаметра замеряются их средние значения.

Определяется конусность К на участке l заготовки с использованием зависимости

(6.21)

Определяется величина радиальной составляющей усилия резания Ру при выполненном режиме обработки с использованием зависимости (6.8).

Определяется податливость детали производственным способом с использованием зависимости

(6.22)

Определяется податливость Wсист и жесткость jсист технологической системы с использованием зависимостей (6.4) и (6.2).

В теоретическом плане определяется податливость детали Wдет с использованием зависимостей (6.15) и (6.16).

Делаются выводы по полученным значениям податливости одной и той же детали Wдет и W

.

.

Примечание. При обработке заготовок на одном и том же станке податливость (жесткость) технологической системы будет включать постоянное значение податливости (жесткости) станка (что и будет использовано в лабораторной работе 6.2) и переменное значение податливости (жесткости) детали, которая будет предопределяться способом установки, диаметром и длиной заготовки, а также и режимом обработки.