- •Лабораторные работы выполняются по следующей тематике:

- •Общие указания по оформлению отчетов по лабораторным работам

- •Содержание

- •Лабораторная работа №1 Исследование конструкции автосцепки са-3 Автосцепка са-3

- •Обслуживание автосцепных усройств локомотива и вагона

- •Некоторые необходимые размеры автосцепки.

- •Задание к лабораторной работе №1

- •2.Автосцепное устройство;

- •Лабораторная работа №2 Исследование конструкции рам тележек.

- •Рама бесчелюстной тележки (2тэ10м, 2тэ116).

- •Резино-роликовые опоры с пружинным возвращающим устройством

- •Задание к лабораторной работе №2

- •Лабораторная работа №3 Исследование конструкции колесных пар выписка из инструкции по формированию, ремонту и содержанию колёсных пар тягового подвижного состава железных дорог (цт-329)

- •Унифицированные колесные пары

- •Задание к лабораторной работе №3

- •Лабораторная работа №4 Исследование конструкции букс

- •Буксы дизель-поезда др-1

- •Выписка из инструкции цт-330 по содержанию и ремонту узлов с подшипниками качения локомотивов мпс

- •1. Введение

- •3. Техническое обслуживание узлов с подшипниками качения

- •Лабораторная работа №5 Исследование конструкции рессорного подвешивания.

- •Принцип действия фрикционных гасителей колебаний тпс.

- •Гидравлические гасители колебаний

- •Задание к лабораторной работе №5

- •Конструкцию и принцип действия форсунки песочницы.

- •Задание к лабораторная работе №6

- •Средства пожаротушения на тепловозе, контроль за их состоянием и порядок действия бригады при пожаре

- •Правила пользования противопожарными средствами

- •Принципиальная схема установки порошкового пожаротушения.

- •Действия локомотивной бригады при пожаре на тепловозе

- •Задание к лабораторной работе №7

- •Литература Основная литература

- •Дополнительная литература

Задание к лабораторной работе №2

Цель работы: изучить конструкцию рам тележек и опорно - возвращающих устройств тепловозов ТЭП70, 2ТЭ116 и дизель-поезда Д1 и приобрести практические навыки в определении основных технических параметров тележек, способов передачи нагрузок на тележки от главной рамы (кузова) тепловоза.

Оборудование:

1. Тепловозы 2ТЭ116, ТЭП70.

2. Макеты тележек.

3. Плакаты.

4. Техническая литература.

Порядок выполнения работы:

1.Произвести визуальный осмотр тепловозов и дизель-поезда.

2.Определить места расположения и назначение платиков, приливов и кронштейнов рам тележек.

3.Определить тип опорно-возвращающих устройств, применяемых на данных единицах ТПС.

4.Определить тип схемы связи буксовых узлов и рамы тележки.

5.Выполнить отчет по работе.

Содержание отчета:

1.Описать конструкцию рамы тележки тепловоза ТЭП70, выполнить эскиз.

2.Описать конструкцию рамы тележки тепловоза 2ТЭ116, выполнить эскиз.

3.Описать конструкцию рамы тележки дизель-поезда Д1, выполнить эскиз.

4.Описать схему передачи нагрузки от главной рамы на раму тележки для тепловозов ТЭП70, 2ТЭ116, дизель-поезда Д1.

5.Сделать вывод по работе.

Лабораторная работа №3 Исследование конструкции колесных пар выписка из инструкции по формированию, ремонту и содержанию колёсных пар тягового подвижного состава железных дорог (цт-329)

Инструкцией устанавливается порядок, сроки, нормы и требования которым должны удовлетворять колёсные пары при их формировании, ремонте (освидетельствовании) и техническом содержании.

В соответствии с правилами технической эксплуатации ж. д. РФ. каждая колёсная пара должна удовлетворять требованиям настоящей Инструкции. Колёсные пары должны подвергаться осмотру под ТПС, обыкновенному и полному освидетельствованию.

Колёсныепары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру:

1. Под ТПС - при всех видах технического обслуживания и текущих ремонтах ТР-1, ТР-2, каждой проверке ПС в эксплуатации.

2. В случае переподкатки, не связанной с неисправностью и ремонтом колёсной пары, если после предыдущего полного или обыкновенного освидетельствования прошло не более одного года.

3. При первой подкатке под ТПС новой колёсной пары (после формирования и после производства полного освидетельствования), если после них прошло не более 2 лет.

4. После крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колёсной пары, требующих их замены.

Осмотр колёсных пар должен производить:

машинист - при каждой приёмке ТПС;

в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота с обязательным остукиванием молотком.

Мастер - при техническом обслуживании ТО-3 ТПС.

Мастер или бригадир (где смены возглавляет бригадир) - при техническом обслуживании ТО-2 ТПС.

Мастер или приёмщик локомотивов - при техническом обслуживании ТО-4. ТО-5, текущих ремонтов ТР-1 и ТР-2 ТПС, при первой подкатке новых колёсных пар.

При осмотре колёсных пар проверять:

- на бандажах - отсутствие трещин, ползунов (выбоин), плен, раздавленнос-тей, вмятин, отколов, раковин, выщерблин, ослабление бандажа на ободе центра (остукиванием молотка), сдвиг бандажа (по контрольным меткам на бандаже и ободе центра), предельного проката или износа, вертикального подреза гребня, ослабление бандажного кольца, опасной формы гребня (с изменением крутизны гребня изношенного бандажа) и остроконечного наката, являющегося признаком возможности опасной формы гребня. Опасная форма гребня проверяется при ТО-3. ТО-4, ТО-5, ТР-1, ТР-2 и ежемесячных осмотрах колёсных пар шаблоном УТ-1, при ТО-2 шаблоном ДО-1

- на колёсных центрах - отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси.

- на открытых частях осей - отсутствие поперечных, косых и продольных трещин, плен, протёртых мест, электроожога. Отсутствие нагрева букс. Состояние зубчатой передачи тяговых редукторов ТПС (при текущих ремонтах, когда это предусмотрено по циклу).

Отсутствие нагрева моторно-осевых подшипников при постановке на смотровую канаву.

Обыкновенное освидетельствование колёсных пар производится во всех случаях подкатки их под ТПС в депо, при котором выполняются все проверки, предусмотренные осмотром колёсных пар под ТПС и дополнительно производится.

1. Очистка от грязи и смазки.

2. Проверка установленных клейм и знаков.

3. Проверка магнитным дефектоскопом открытых частей осей, зубьев зубчатых колёс.

4. Ревизия узлов с подшипниками качения.

Обыкновенное освидетельствование колёсных пар должны производить мастер, приёмщик, дефектоскопист с записью результатов освидетельствования в книгу формы ТУ-21 и паспорт колёсной пары.

Полное освидетельствование колёсных пар производится:

1. При ремонте на заводах и в депо, выполняющих ремонт колёсных пар ТПС со сменой элементов (хотя бы одного элемента).

2. При неясности клейм и знаков последнего полного освидетельствования, колёсная пара допускается к эксплуатации после постановки особого знака.

3. При наличии повреждений колёсной пары после крушения, аварии, столкновении или схода с рельсов, а также любых видимых повреждений, выявленных при внешнем осмотре, кроме отклонений, выявленных на профиле бандажа, которые могут быть устранены обточкой. При полном освидетельствовании колёсных пар должны выполняться все работы для обыкновенного освидетельствования и дополнительно производиться:

1) замена забракованных элементов;

2) очистка колёсных пар от краски;

3) проверка ультразвуковым дефектоскопом закрытых частей оси;

4) проверка ультразвуковым дефектоскопом удлинённых ступиц колёсных центров колёсных пар электровозов;

5) постановка клейм и знаков полного освидетельствования, на принятой колёсной паре после полного освидетельствования или формирования, а также при принятии отдельных элементов (бандажей, на наружном торце ступиц центра, зубчатом колесе) должны быть поставлены клейма. Клейма формирования ставятся на правом торце оси колёсной пары, клейма полного освидетельствования на левом торце оси колёсной пары. На бандажах в местах постановки контрольных отметок (кернов) на всю толщину бандажа - эмалью красного цвета и дополнительно нанесением жёлтой полосы шириной 10 мм на всю толщину бандажа рядом с красной полосой, с наплавленными гребнями. На ободах центров продолжение полосы на бандаже на всю ширину обода - эмалью белого цвета. Ширина контрольной полосы должна быть 25 мм.

Основные положения по содержанию колёсных пар изложены в 10 гл. ПТЭ. Согласно инструкции ЦТ-329 запрещается выдавать под поезда ТПС с колёсными парами, имеющими хотя бы один из следующих дефектов или отклонений.

При скорости движения до 120 км/ч:

- при толщине гребня более 37 мм или менее 27 мм для колёс локомотивов измеряемого 20 мм от вершины гребня при высоте гребня 30 мм, а у ТПС с высотой гребня 28 мм, измеряемой на расстоянии 18 мм от вершины гребня, при измерении шаблоном УТ-1. с профилем по рисунку 15;

- более 35 мм и менее 27 мм с профилем ДМеТИ и для МВПС дальнего сообщения, более 36 мм и менее 27 для МВПС местного и пригородного сообщения;

- при высоте гребня измеряемого шаблоном УТ-1, ширина более 35 мм или менее 27 мм для колёс с профилем по рис. 15 измеряемому на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм. а у ТПС с высотой гребня 28 мм, измеряемой на расстоянии 18 мм от вершины гребня у колёсных пар, бандажи, которых обточены по профилям:

- более 33 мм и менее 27 мм с профилем ДМеТИ и для МВПС;

- более 35 мм и менее 27 мм с профилем Зинюка-Никитского.

Наличие выщербины, раковины или вмятины на поверхности катания глубиной более 3,0 мм и длиной более 10 мм.

Выщербина или вмятина на вершине гребня длиной более 4 мм.

Разница диаметров бандажей колёсных пар в комплекте под секцией тепловоза и электровоза более 12 им в пассажирском движении, более 16 мм в грузовом движении. Разница прокатов левой и правой стороны колёсной пары более 2 мм.

Ослабление бандажа на колёсном центре, оси на ступице, зубчатого колеса на оси или ступице колёсного центра.

Опасную форму гребня (параметр крутизны - менее 6 мм для ГОСТ, менее 5,5 для профиля МИТИ) измеряемого универсальным шаблоном УТ-1.

Остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания.

Острые поперечные риски и задиры на шейках и предподступичных частей осей.

Протёртое место на средней части оси более 4 мм.

Местное или общее уширение ширины бандажа более 6 мм.

Ослабление бандажного кольца в сумме на длине более 30% ( МВПС не более 20%), не более чем в трёх местах для локомотивов, а также ближе 100 мм от замка кольца.

Толщину бандажей колёсных пар (в мм):

- тепловозов с нагрузкой на ось менее 23 тонн - 36 мм.

- тепловозов с нагрузкой на ось 23 тонны и выше 40мм,

Трещины в ободе, диске, ступице и бандаже колеса ТПС.

Кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм, на конусности 1:3,5 более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки, как для кольцевых выработок, расположенных у гребня.

Отступление в размерах фаски при обточке бандажей колёсных пар, как в целом на бандаже, так и на отдельных его местах допускается в сторону увеличения на 4 мм и в сторону уменьшения на 1 мм.

У колёсных пар ТПС на каждом ТО-3, ТР-1, ТР-2 но не реже одного раза в месяц, производить измерения проката, высоту гребня, крутизну опасной формы гребня и диаметр бандажей колёсных пар.

В случае обточки колёсных пар без выкатки или переподкатки измерение обточенных колёсных пар производится: как до, так и после обточки. При обнаружении у прицепного вагона МВПС на колёсной паре ползуна более 1 мм, но не более 2 мм разрешается довести этот поезд до пункта, где эту колёсную пару можно заменить или обточить, со скоростью не более 100 км/час.

Обнаруженные дефекты при осмотре колёсных пар под ТПС должны записываться в журнал технического состояния локомотива (ТУ-152) и в книгу записи ремонта (ТУ-28).

Зависимость длины и глубины ползуна от диаметра колёсной пары:

Диаметр колёс по кругу катания |

Длина ползуна при его глубине |

|||||

|

0,5 |

1 |

2 |

4 |

6 |

12 |

1250 |

50 |

71 |

100 |

141 |

173 |

244 |

1220 |

49 |

70 |

99 |

139 |

171 |

241 |

1050 |

46 |

65 |

92 |

129 |

158 |

223 |

950 |

44 |

62 |

87 |

123 |

151 |

212 |

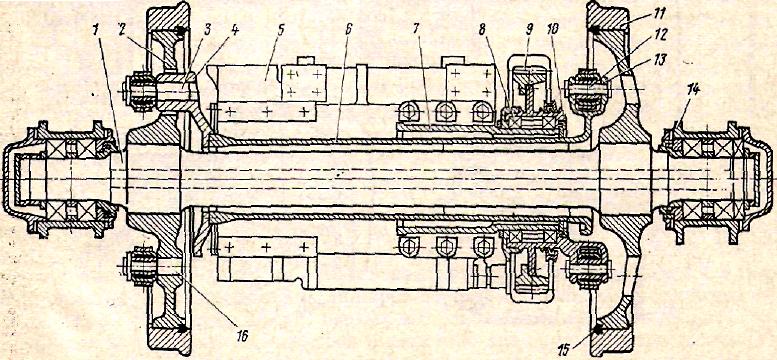

Колесная пара моторной тележки дизель-поезда ДР-1 (рис. 10) состоит из оси 3, колес (бандажных или цельнокатаных 5) и тормозных, дисков 4. Бандажные колеса, состоящие из колесного центра 2, бандажа 1 и укрепительного кольца 11, применяются, как правило, на ведущих колесных парах, а цельнокатаные — на колесных парах поддерживающих тележек и тележках прицепных вагонов.

Для передачи вращения от осевого редуктора на оси колесной пары смонтировано коническое зубчатое колесо 9 (рис. 1), которое прикреплено к ступице призонными болтами. На дизель-поездах, начиная. с № 73, этот узел выполнен иначе. Вместо ступицы зубчатого колеса нa, оси имеется выточенный с ним заодно фланец, к которому с помощью кольца и болтов крепится зубчатое колесо 9.

Для установки корпуса осевого редуктора на оси имеется узел конических 8 и цилиндрических 10 роликоподшипников. Каждый такой узел состоит из подшипников, напрессованных на ось, стаканов, надетых на их верхние кольца, крышек и лабиринтных уплотнений.. Между внутренним кольцом конического подшипника и дисковым тормозом на оси установлена распорная втулка 6, а с другой стороны эти, подшипники упираются в зубчатое колесо 7, которое является приводом масляного насоса осевого редуктора. Колесные пары тележек прицепных вагонов и поддерживающих тележек моторных вагонов не имеют на оси конического зубчатого колеса.

|

Рис. 10. Колесная пара моторной тележки дизель-поезда ДР-1: 1 — бандаж; 2 — колесный центр; 3 — ось колесной пары; 4 — щеки дискового тормоза: 5 — цельнокатаное колесо; 6 — распорная втулка; 7 — зубчатое колесо насоса; 8, 10 — коническая цилиндрические роликоподшипники; 9— коническое зубчатое колесо; 11 — укрепительное кольцо |

Устройство колесной пары тепловоза ТЭП70 рис. 11. На ось 1 насажены колесные центры 2, из которых один (левый) имеет выгнутый наружу диск для размещения муфты привода, а второй (правый)—прямой с четырьмя пальцами 16, запрессованными в приливы центра.

Оси колесных пар изготовлены из осевых заготовок, получаемых из слитков мартеновской стали марки Ос.Л. При механической обработке для снижение концентрации напряжений переход от одного сечения к другому выполнен плавным, по возможности большим радиусом и с наименьшей шероховатостью поверхности. Цилиндрические поверхности оси и их галтели упрочняют накаткой стальными закаленными роликами с усилием на ролик 30—40 кН. После накатки шейки осей шлифуют для посадки внутренних колец роликовых подшипников.

При опорно-рамном подвешивании двигателей ось в средней части менее нагружена, чем при опорно-осевом, поэтому ее диаметр в этой части несколько уменьшен и для облегчения она выполнена со сквозными отверстиями. Внутреннее отверстие не вызывает заметного ослабления оси, так как оно расположено по нейтральным волокнам металла, зато масса оси значительно снижается. В торцах осей с обеих сторон расточены отверстия диаметром 80 мм для запрессовки в них втулок с квадратным отверстием для хвостовика привода скоростемера. Наличие таких втулок во всех осях делает их взаимозаменяемыми.

Концентрично центровым отверстиям на торцах оси делают контрольные окружности.

По этим окружностям при ремонте колесных пар проверяют и восстанавливают концентричность поверхности шеек и других частей оси. Для обеспечения посадки колесных центров наружные концы подступичных частей обтачивают на конус на длине 7—10 мм с разностью диаметров до 1 мм. На поясок, примыкающий к торцу оси, у унифицированной колесной пары наносятся знаки и клейма, содержащие номер завода-изготовителя, дату изготовления (год и месяц), номер плавок и порядковый номер оси, а также приемочные клейма ОТК завода-изготовителя и приемщика МПС.

У тепловозов ТЭП60 и ТЭП70, у которых рамное усилие воспринимается не торцом оси, а шариковым подшипником, насажанным на ее концы, маркировка наносится непосредственно на торец оси. Торец оси, на котором нанесены клейма, считается правым. Окончательно обработанные оси проверяют ультразвуковым дефектоскопом для выявления скрытых дефектов и микротрещин.

Колесные центры. Центры могут быть литыми или катаными. Катаные центры легче литых на 42 кг. Изготовляют колесные центры из стали повышенного качества 25Л1П. В средней части на внутренней поверхности ступицы колесного центра делается проточка, соединенная каналом с наружной поверхностью ступицы. Проточка служит для гидравлического ослабления натяга между колесом и осью при демонтаже колесной пары. Обработанные колесные центры балансируют статически; допустимый дисбаланс не более 125 Н-см.

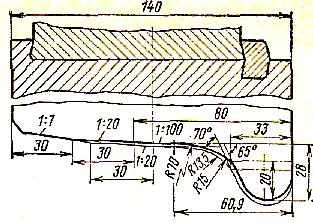

Бандажи колесных пар тепловозов изготавливают из раскисленной мартеновской стали с содержанием углерода не выше 0, 65%. Высокий предел прочности (σ = 850 - 950 Н/мм2) достигается за счет термической обработки. Для предотвращения хрупкого разрушения пластические характеристики (относительное удлинение и поперечное сужение) также должны быть достаточно высоки. Выточка для бандажного кольца и профиль упорного бурта должны иметь скругления и контролироваться шаблонами. Наличие острых углов в пазах и буртах неизбежно приводит к развитию трещин в этих местах. Эти трещины невозможно обнаружить ранее выхода их на поверхность и поэтому они очень опасны, так как из-за них может произойти излом бандажа при движении тепловоза. Не менее опасен и увеличенный свыше нормы (1 —1,5 мм на 1м диаметра) натяг, вызывающий повышенные напряжения в бандаже. Обточка бандажей производится после посадки их на колесные центры. Наружной поверхности бандажей придается определенный профиль (рис. 199). Гребень предохраняет колесную пару от схода с рельсов. Конусность поверхности катания (уклон 1:20) способствует центрированию колесной пары в рельсовой колее и обеспечивает прохождение кривых участков пути. Конусность внешней части бандажа (уклон 1:7) и фаска облегчают прохождение стрелочных переводов. Гребень нового бандажа должен иметь толщину 33 мм и угол наклона 70°. Многолетняя практика эксплуатации колесных пар показывает, что, как правило, нарастание износа гребней бандажей опережает их прокат, вследствие чего обточку бандажей вынуждены производить из-за недопустимого износа (подреза) гребней, когда еще прокат незначителен (3—4 мм). При этом для восстановления гребня до нормальной толщины 33 мм приходится снимать много металла с поверхности катания бандажа, уменьшая его толщину. В связи с этим особую актуальность приобретают мероприятия по снижению износа гребней колесных пар.

|

Рис. 11. Колесная пара тепловоза ТЭП70 с приводом: 1 — ось; 2— колесный центр; 3, 16 — пальцы; 4, 13 - приводные фланцы; 5 — тяговый электродвигатель; 6— труба; 7 — опора; 8 — опорный подшипник; 9 — зубчатый венец; 10 — приводной фланец зубчатого колеса; 11 — бандаж; 12 — резинеметаллический шарнир; 14 — букса; 15 — бандажное кольцо

|

|

|

Наряду с улучшением динамических качеств экипажей, обеспечивающих прохождение колесных пар в кривых с наименьшими усилиями, применением гребнесмазывателей серьезное внимание уделяется разработке новых профилей бандажей, при которых снижается скольжение гребней колес по боковой грани рельсов и тем самым уменьшается их износ. ВНИИЖТом разработан и внедряется новый унифицированный (объединенный) профиль бандажа, одинаковый для локомотивов и вагонов (см. рис. 12 выделен жирной линией), особенность которого заключается в следующем. |

|

Рис. 12. Профиль бандажа. |

||

Средняя часть профиля (поверхность катания) представляет собой поверхность, прикатанную по форме поверхности головки рельса.Она состоит из двух конических поверхностей: одна с уклоном образующей 1:100 (со стороны гребня) и другая с уклоном 1:20. Кривизна поверхности, сопрягающейся со средней частью и с гребнем, по мере приближения к гребню увеличивается, соответственно увеличивается и ее коничность. Эта зона гребня (зона набегания), прилегающая к выкружке, описана радиусом r = 70 мм. Угол наклона гребня составляет 65°. Благодаря такому профилю бандажа при движении в кривой обеспечивается одноточечный контакт его с рельсом в отличие от бандажа со стандартным профилем, у которого обеспечивается двухточечный контакт. При двухточечном контакте происходит непрерывное скольжение гребня бандажа о боковую грань головки рельса, что вызывает их усиленный износ. Применение бандажей с унифицированным профилем позволит снизить износ гребней на 35—50% в сравнении с износом гребней бандажей со стандартным профилем.

На наружной грани выбивают знаки и клейма в такой последовательности: номер завода-изготовителя, дата изготовления, марка бандажа, клейма приемки, номер плавки, номер бандажа.

-

-