- •3.21 Управление показателями качества продукции шсгп на этапе подготовки к х/п и при отделочные операциях после шсхп

- •3.22. Виды и сущность графического представления систем управления.

- •3.23 Принципы управления в автомат.Сис-х.

- •1.Замкнутое управление:

- •3.24. Математическое описание су

- •3.25. Структурное представление и описание су

- •3. 26. Структура и функции инф-ной сис-мы (ис)

- •3.27. Система управления качеством продукции и ее инф. Ядро

- •3.28Иерархия управ-я кач-вом прод-ии

- •2. Управление группами агрегатов и отделениями цехов

- •1. Управление агрегатами и технологич-ми установками

3.21 Управление показателями качества продукции шсгп на этапе подготовки к х/п и при отделочные операциях после шсхп

После горячей прокатки или термообработки без применения защитной атмосферы поверхность металла покрыта слоем окалины. В наст вр сущ след промышленные способы удаления окалины: механический, химический, термический и ультразвуковой.

Механический: а) дробеструйная, пескоструйная и дробеметная обработка б) изгибание полсы вокруг роликов и дрессировка.

Сущность дробеструйной и дробеметной (имеющей преимущественное распространение) очистки состоит в обработке поверхности металла стальной или чугунной дробью размером. 0,06—0,3 мм, подаваемой на металл с большой скоростью. При этом окалина удаляется, а поверхность становится шероховатой и получает некоторый наклеп.

При изгибании полосы вокруг роликов и прокатке с 2—3%-ным обжатием (дрессировка) окалина растрескивается и частично удаляется, причем во втором случае степень разрушения и удаления значительно выше.

Положительные характеристики: менее агрессивна к чистовому Ме; невысокая стоимость.

Отрицательные стороны: неравномерное удаление; удаляется не вся окалин; много пыли; повышенный уровень шума

Химический способ удаления (травление) состоит в растворении окислов или замене их другими, легко разрушаемыми, соединениями в растворах кислот или расплавах щелочей или солей щелочных металлов.

Положительные характеристики:

-полное и равномерное удаление(степень удалениявыше)

-уровень шума и пыли минимален

Отрицательные стороны:

-дороговизна

-сильно вредное. Агрессивность раствора. Вредность к оборудованию и персоналу.

-температура раствора 80-900С=>раствор летуч >ванны должны быть герметизированы=>большие денежные затраты

-хим. хозяйство: чистка и восстановительные сооружения также д.б. герметизированными=>дороговизна и опасность

Но все же является наиболее перспективным способом в современном производстве.

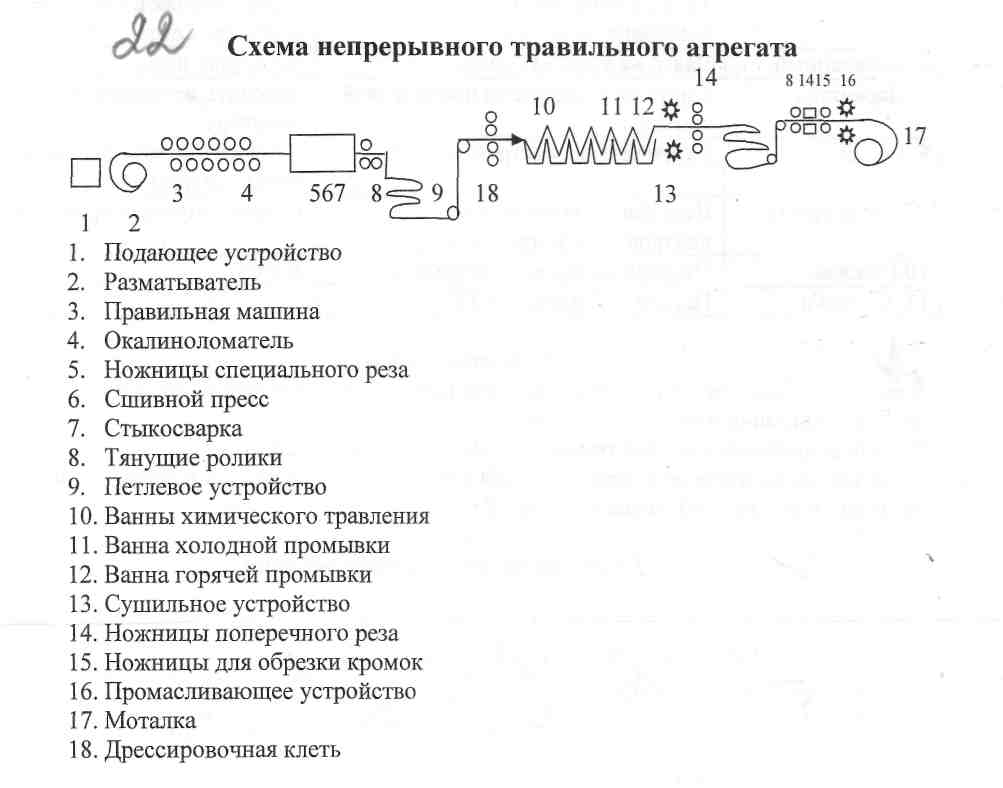

Непрерывные травильные агрегаты

Удаление окалины с поверхности горячекатаной полосы осуществляют в непрерывных травильных агрегатах, где окалина химически растворяется в кислотных растворах. Окалина состоит в основном из оксидов железа: FeO, Fе2Оз (гематита) и Fe3O4 (магнетита). При травлении в растворе кислоты между металлом полосы (Fe), окалиной и кислотой происходят химические реакции. Так как в поверхностных слоях окалины образуются многочисленные трещины и поры, то в них протекает кислотный раствор, который, реагируя с Fe металла полосы, выделяет Н2; последний способствует отрыву окалины от металла и ускорению ее растворения. Широкое применение получило травление полосы в растворе соляной кислоты, которое имеет следующие преимущества перед травлением в растворе серной кислоты:

1) лучшее качество поверхности полосы после травления; 2) уменьшение потерь металла при травлении на 25 %; 3) снижение стоимости травления (соляная кислота дешевле серной); 4) повышение интенсивности растворения окалины в 1,6—2 раза; скорость движения полосы выше (достигает 6 м/с). Недостаток: большое выделение вред-х в-в в атм.(нужна хорошая герметизация)

Травление горячекатаной углеродистой полосы осуществляют в непрерывных агрегатах (линиях) двух типов: башенных (вертикальных) и горизонтальных. Практика эксплуатации показала, что агрегаты травления горизонтального типа имеют существенные преимущества перед агрегатами башенного типа; более простая конструкция, меньше стоимость капитальных затрат на строительство, легче обслуживание и ремонт, выше производительность; кроме того, эти агрегаты могут работать как с серной, так и с соляной кислотой. Для ускорения травления в агрегатах применяют устройства для разрыхления окалины (окалиноломатели и дрессировочные клети с натяжными изгибающими роликами). Для предотвращения повреждения поверхности (риски, царапины) в линии травления полоса движется по роликам; в местах скольжения полосы установлены направляющие, облицованные латунью или деревом; горизонтальные петлевые устройства имеют натяжные ролики. Так как соляная кислота легко испаряется, предусматриваются условия для полной герметизации травильных ванн и отвода паров кислоты, что необходимо для обеспечения нормальных условий работы обслуживающего персонала и защиты оборудования от коррозии.

На рис. представлена схема непрерывного травильного агрегата (НТА).

Рулоны горячекатаной полосы со склада при помощи магнитного крана устанавливают на транспортер, который подает их на разматыватель. При помощи скребкового отгибателя передний конец полосы на рулоне отгибается и поступает затем в окалиноломатель и тянущие ролики. Окалиноломатель осуществляет грубую ломку окалины путем двойного изгиба полосы вокруг роликов небольшого диаметра. Далее полоса правится на правильной машине и поступает к сдвоенным гильотинным ножницам с нижним резом (вторые ножи по движению полосы отрезают передний конец, а первые — задний конец полосы). Для обеспечения непрерывного процесса травления задний конец полосы предыдущего рулона в стыкосварочной машине сваривается с передним концом полосы последующего рулона; выступающий грат сварного шва срезается резцами гратоснимателя, Если материал полосы нельзя сваривать (например, нержавеющую сталь), концы полос сшивают внакладку на сшивной машине. В период сварки (сшивки) полос (1—1,5 мин) непрерывность движения полосы через травильные ванны обеспечивается за счет запаса полосы (~700 м) в горизонтальном петлевом аккумуляторе, в котором полоса движется в четыре яруса (петли) под натяжением, создаваемым канатным барабаном на тележке. Далее полоса тянущими роликами подается в дрессировочную клеть (двух- или четырехвалковую). При натяжении полосы роликами и обжатии ее на 1—2 % в дрессировочной клети, служащей вторым окалиноломателем, осуществляется дополнительное разрушение поверхностной окалины и создание в ней многочисленных трещин для ускорения процесса химического травления в ваннах с раствором соляной кислоты. Кроме того, дрессировочная клеть устраняет изломы полосы, образовавшиеся при разматывании рулона и прохождении ее через окалиноломатель, а также упрочняет (создает наклеп) полосу, что уменьшает возможность образования новых изломов при сматывании ее в рулон после травления.

Обычно в состав травильных агрегатов входят четыре ванны с кислотным раствором длиной каждая 25—30 м. Чтобы не останавливать непрерывный агрегат при необходимости смены отработавшего кислотного раствора, применяют так называемый каскадный способ обновления раствора: свежий раствор с t=95 и концентрацией 15—20 % кислоты непрерывно подается в четвертую (по движению полосы) ванну. Из этой ванны раствор пониженной концентрации непрерывно переливается через перегородку в третью ванну, затем из третьей во вторую и из второй в первую. Из первой ванны отработавший раствор (концентрация кислоты около 3 %) непрерывно удаляется в отделение для нейтрализации или регенерации. Из четвертой кислотной ванны полоса поступает для промывки в ванну с холодной и в ванну с горячей водой. При помощи сопел водой под давлением 1—1,2-МПа с полосы смываются остатки кислотного раствора и окалины. Затем полоса проходит сушильную камеру для сушки горячим воздухом и тянущими роликами подается во второй петлевой аккумулятор. Полоса вытягивается роликами и подается к гильотинным ножницам для вырезки мест сшивки. Боковые кромки полосы обрезаются дисковыми ножницами и разрезаются на мелкие куски кромкокрошителем. В установке электростатического промасливания на полосу наносится тонкий (1—2 мкм) слой масла (для предохранения от коррозии при хранении протравленных рулонов на складе перед станом холодной прокатки). На моталке полоса сматывается в рулон требуемой массы (25— 40 т и более), после чего рулон сталкивается на транспортер и затем краном подается к стану холодной прокатки.

Дефекты, образующиеся на НТА:

-недотрав: высокая ск-ть движ-я полосы(снизить); низкое содержание к-ты(увел-ть расход к-ты); низк-я t р-ра (повысить); высок-я t смотки на ШСГП (уменьшить ск-ть движ-я полосы на отводящем рольганге).

-перетрав: высок-я t р-ра(снизить за счет снижения расхода пара)и низ-я ск-ть движ-я по трав-му агрегату (увел-ть).

-ржавчина: плох-я промывка и сушка полосы(обновить воду в промыв-х ваннах и заменить отжимные ролики, повысить расход воздуха в сушильных установках), попадание влаги на пов-ть полосы при ее транспортировке к промас-у устр-у(предотвратить попадание влаги).

Термич. Обр-ка -Рекристаллизационный отжиг(720-750)

Цель: снять наклеп, повысить пластичность металла. Способы: а) отжиг в колпаковых печах б) отжиг в проходных печах (или агрегат непрерывного отжига АНО)

Отжиг в колпаковых печах. Процедура отжига в колпаковых печах: 1. нагрев ме (600-7000С); 2. Выдержка ме при этой температуре; 3. Охлаждение (150-2000С); 4. Охлаждение (400С).

На стенде устанавливают 2-4 рулона (с прокладками м/у ними) в виде стопы высотой до 4-4,5 м и массой 60-80 т. Стопу накрывают муфелем, внутрь муфеля при отжиге подается защитный газ. Для предохранения от попадания в муфель продуктов сгорания газа под колпаком и атмосферного воздуха внизу муфеля имеется песочный затвор. Муфель накрывают наружным колпаком с огнеупорной кладкой внутри. Продукты сгорания нагревают внутреннюю кладку колпака и муфель и отводятся дымовым эжектором. Для ускорения нагрева рулонов защитному газу под внутренним муфелем сообщается интенсивная циркуляция при помощи вентилятора. Собственно колпаковая печь состоит из колпака и трех стендов , расположенных в ряд. На одном стенде, накрытом колпаком, нагревается стопа рулонов; на втором, со снятым колпаком, стопа рулонов охлаждается под муфелем; на третьем, открытом, стенде при помощи мостового крана устанавливают рулоны для нагрева. Цикл отжига состоит из нагрева и выдержки металла (36-40ч) и его охлаждения под муфелем (40-50ч). Для ускорения охлаждения металла муфель накрывают спец охладительным колпаком с осевым вентилятором наверху, с помощью к-рого снизу засасывается холодный воздух в кольцевую щель между колпаком и муфелем.

Для непрерывного отжига применяют отжиг в проходных печах. Время нагрева 1 мин, скорость охлаждения 100 в час. Агрегат непрерывного отжига состоит из трех секций: головной, средней печной и хвостовой. Непрерывность движения полосы в средней печной секции обеспечивается двумя петлевыми –башнями – одной перед печью и другой за печью. Печь состоит из пяти вертикальных камер а) камера нагрева (за 20сек до 7200С); б) камера выдержки (20-25 сек при 7200С); в) камера замедленного охлаждения (до 5000С); г) камера ускоренного охлаждения (за 40-45 сек до 120-1500С); д) камера окончательного охлаждения (до 600С).

Существует отжиг распушенных рулонов (неплотно скатанные, между витками зазор). Процедура нагрева 3,5 ч, выдержка при температуре отжига 30 мин, охлаждение 3,5 ч.

Дефекты отжига:

А) сажа– образуется из-за наличия эмульсий, этот дефект не устраняется ;б) чрезмерное окисление – невыполнение режима подачи защитной атмосферы; в) смятие витков – невыполнение порядка загрузки колпаковых печей.

Дрессировка (неодх-ма п/е отжига)полосы осуществляется с целью поверхностного наклепа (упрочнения) материала полосы, улучшающего технологические свойства полосы (предотвращения образования линий сдвига) при холодной штамповке ее на прессах.В рез-те получают выс-е мех-е св-ва требуемое кач-во пов-ти. Поверхностное упрочнение создается путем небольшого обжатия полосы (1-5%) при прокатке ее в валках. Часто 1%.

На складе происходит окончательное остывание металла и приемка его в соответствии со стандартами и техническими условиями. В требования по приемке входят: предельные отклонения геометрических размеров,, форма поперечного сечения, состояние поверхности.. В случае полосового подката добавляются требования по величине серповидности .полосы и качества концов, полосы.

Приемку подката и оценку его качества осуществляют отделы технического контроля цехов горячей (внешний вид, качество смотки) и холодной (внешний вид,, соответствие требованиям ГОСТа и техусловиям, состояние поверхности, волнистость) прокатки. Контрольные-испытания горячекатаного металла производят по соответствующим инструкциям в цехе холодной прокатки..

После приемки, на рулон или пачку горячекатаных, листов наносят маркировку, в которой указывают номер рулона, или пачки, номер плавки, марку стали, сечение подката, массу, рулона (пачки) и номер бригады, прокатавшей металлу

Порезка

2 вида: -продольная предназначена для роспуска рулонов металла на ленту, подрезки боковых кромок, промасливания и упаковки

-поперечная заключается в резке рулонного металла на листы определенных размеров.

В составе современных линий для поперечной резки металла, как правило, предусматриваются такие модули, как: - разматыватель рулона консольный; - подающее устройство - ножницы гильотинные электромеханические; - приемное устройство - автоматическая система управления

1 «узкая» полоса: неправильная настройка дисковых ножниц (скорректировать настройку).

2 царапины- дефект поверхности, представляющий собой светлые мелкие углубления неправильной формы и произвольного направления. Дефект образуется в результате механических повреждений полосы:

- наварами и выступающими острыми кромками на проводках и других деталях оборудования, с которыми соприкасается полоса- в случае смещения витков ру-лона при свертывании полосы на моталке;

- при проскальзывании витков рулона на разматывателе дрессировочного стана или агрегата резки;

Обеспечивать правильную установку и своевременную замену проводковой арматуры, осуществлять периодическую зачистку роликов от наваров. Обеспечивать плотную и ровную смотку полос в рулоны, не допускать распушивания и проскальзывания витков полосы в рулонах при их намотке и размотке.

3 расслой: Дефект в виде несплошности металла на кромках и торцах проката, может сопровождаться вздутием поверхности листа. Расслоение может быть обнаружено при резке металла. вина сталеплавильного пр-ва. (вырезать).

4 складки: Дефект имеет вид гофрированной поверхности с участками прикатанных складок. плохая смотка на ШСГП (вырезать)