- •Nm Выбор электродвигателя и кинематический расчёт

- •1.1. Определение требуемой мощности электродвигателя

- •Общий кпд редуктора

- •Требуемая мощность электродвигателя

- •Выбор электродвигателя.

- •Определение общего передаточного отношения и разбивка его по ступеням привода.

- •Кинематический расчёт привода.

- •Расчёт зубчатых колёс редуктора

- •2.1 Выбор материала

- •2.2 Определение допускаемых контактных напряжений. Допускаемые контактные напряжения

- •2.3 Расчёт геометрических параметров зубчатого зацепления.

- •Пересчитываем передаточное отношение

- •2.4 Определение действующих контактных напряжений.

- •2.5 Силовой расчёт передачи.

- •2.6 Проверка зубьев на выносливость по напряжениям изгиба.

- •3. Предварительный расчёт валов редуктора

- •4. Конструктивные размеры шестерни и колеса

- •Конструктивные размеры корпуса редуктора

- •Диаметры болтов: фундаментных

- •Крепящих крышку к корпусу у подшипников

- •Выбор подшипников качения

- •7. Расчет открытой цилиндрической передачи

- •7.1 Выбор материалов колес

- •7.2 Силовой расчет

- •7.3 Расчет геометрических параметров зацепления

- •Окружная

- •Проверка долговечности подшипников

- •8.1 Проверка долговечности подшипников ведущего вала

- •8.2 Проверка долговечности подшипников ведомого вала

- •Проверка прочности шпоночных соединений

- •10.Уточнённый расчёт валов

- •Посадки основных деталей редуктора.

- •П осадка зубчатого колеса на вал : ф40 ;

- •2. Посадка крышки подшипника в корпус редуктора

- •М инимальный зазор 0 Максимальный зазор 0,076

- •3. Соединение выходного конца ведущего вала

- •12. Выбор сорта масла

- •13.Литература

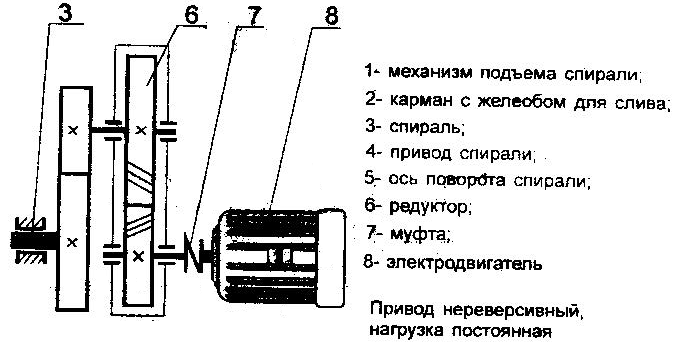

Привод спирального гидроклассификатора

Исходные данные:

Мощность на валу спирали Рвых= 1,5 кВт.

Частота вращения спирали пвых=52 об/мин.

Срок службы Т=10000 часов.

Твёрдость рабочих поверхностей зубьев НВ<350.

Nm Выбор электродвигателя и кинематический расчёт

1.1. Определение требуемой мощности электродвигателя

В соответствии с рекомендациями [5,с.41]:

КПД

муфты принимаем

![]() =0,98;

=0,98;

Коэффициент,

учитывающий потери пары подшипников

качения 0,99-0,995; принимаем

![]() =0,99;

=0,99;

КПД

пары цилиндрических зубчатых колёс

0,96-0,97; принимаем

![]() =0,97;

=0,97;

КПД

открытой цилиндрической передачи

0,95-0,96; принимаем

![]() =0,95;

=0,95;

Общий кпд редуктора

![]() =

*

=

*![]()

![]() *

*

*

*![]() =

0,98* 0,99

=

0,98* 0,99![]() *0,97*0,95=0,876.

*0,97*0,95=0,876.

Требуемая мощность электродвигателя

Ртр=Pвых/ =1500/0,876=1,71 кВт;

Выбор электродвигателя.

По требуемой мощности в соответствии с [4, с.328] выбираем электродвигатель 4А90L4. Его основные параметры:

а) номинальная мощность Рном=2,2 кВт;

![]()

![]() об/мин

об/мин

б) синхронная частота вращения п=1500 об/мин;

в) диаметр выходного конца вала dдв=24 мм;

г) скольжение s=5,1%;

Частота вращения ротора электродвигателя с учётом скольжения:

пдв=п(1-s)=1500(1-0,051)= 1423,5 об/мин.

Определение общего передаточного отношения и разбивка его по ступеням привода.

Передаточное отношение привода:

U=пдв /пвых=1423,5 /52=27,38;

По рекомендациям [4, с.7], а также, учитывая стандартный ряд передаточных чисел, намечаем частные передаточные числа:

открытой

цилиндрической передачи

![]() =5

=5

Тогда передаточное число редуктора

u1=U/u2=27,38/5=5,48.

Ближайшее стандартное значение – 5,6.

Погрешность

![]() u2=

[(5,6-5,48)/5,48]*100%=2,28% <

[u];

u2=

[(5,6-5,48)/5,48]*100%=2,28% <

[u];

[u]=3% [4, c.29]; таким образом, уточнённое значение передаточных чисел: u1=5,6; u2=5;

Кинематический расчёт привода.

Определяем частоты вращения на валах привода:

п1=пдв=1423,5 об/мин;

п2=п1/u1=1423,5/5,6=254,2 об/мин;

п3=п2/u2=254,2/5=50,84 об/мин;

Угловые скорости на валах привода:

w1=![]() п1/30=3,14*1423,5/30=148,99

рад/с;

п1/30=3,14*1423,5/30=148,99

рад/с;

w2=w1/u1=148,99/5,6=26,61 рад/с;

w3=w2/u2=26,61/5=5,32 рад/с;

Крутящий момент на валу электродвигателя:

Тдв=Ртр /w1=1,71*1000 /148,99=11,49 Нм;

Крутящие моменты на валах привода:

Т1= Тдв* * =11,49*0,98*0,99=11,15 Н м;

Т2=Т1

* u1

*![]() *

=11,15* 5,6* 0,97*0,99=59,95 Н м;

*

=11,15* 5,6* 0,97*0,99=59,95 Н м;

Т3=Т2 * u2 * * =59,95* 5* 0,99*0,95=281,89 Н м;

Расчёт зубчатых колёс редуктора

2.1 Выбор материала

По рекомендациям [4, с.28] и требованиям исходных данных (твёрдость рабочих поверхностей зубьев НВ<350), выбираем материалы со следующими механическими характеристиками:

для шестерни сталь 45, термообработка – улучшение,

твёрдость НВ 230;

для колеса – сталь 45, термообработка – улучшение, твёрдость НВ 200.

2.2 Определение допускаемых контактных напряжений. Допускаемые контактные напряжения

![]() =

=![]() ;

;

где![]() –

допускаемые контактные напряжения

шестерни

–

допускаемые контактные напряжения

шестерни

![]() –

допускаемые

контактные напряжения колеса;

–

допускаемые

контактные напряжения колеса;

=(2HB1+70)KHL / [SH];

=(2HB2+70)KHL /[SH];

KHL – коэффициент долговечности;

;

;

где

![]() -

число циклов перемены напряжений,

соответствующее пределу выносливости.

В соответствии с [5, с.51] в зависимости

от твёрдости материала

-

число циклов перемены напряжений,

соответствующее пределу выносливости.

В соответствии с [5, с.51] в зависимости

от твёрдости материала

для

шестерни

![]() циклов

циклов

для

колеса

![]() циклов

циклов

NHE

– число циклов перемены напряжений за

весь срок службы (наработка)

![]()

где w – угловая скорость соответствующего вала;

![]() -

срок службы привода (ресурс);

-

срок службы привода (ресурс);

для

шестерни

![]() циклов

циклов

для

колеса

![]() циклов.

циклов.

Так

как

![]() ,

то

,

то

![]()

[SH]=1,1; - коэффициент запаса.

допускаемые контактные напряжения шестерни

=(2*230+70)*1/ 1,1=481,82 МПа;

допускаемые контактные напряжения колеса

=(2*200+70)*1/ 1,1=427,27 МПа;

=0,45 (481,82+427,27)=409,1 МПа;