- •Пояснительная записка курсовой работы

- •Реферат

- •Введение

- •1 Обоснование метода изготовления рти. Выбор оборудования и его характеристики

- •1.1 Обоснование метода изготовления рти

- •1.2 Выбор оборудования и его характеристики

- •2 Расчет гнездности оснастки. Конструирование формообразующих полостей

- •2.1 Расчет гнездности оснастки

- •2.2 Конструирование формообразующих полостей

- •3 Расчет усадки и исполнительных размеров формообразующих деталей

- •3.1Расчет степени усадки

- •3.2 Расчет исполнительных размеров формообразующих деталей

- •4 Тепловой расчет оснастки

- •4.1 Определение мощности нагревательных элементов для разогрева пресс-формы в пусковом режиме

- •4.2 Определение мощности нагревательных элементов в стационарном режиме работы

- •5 Расчет установленного ресурса оснастки

- •6 Описание работы разработанной оснастки, материалы деталей, обработка поверхностей

- •6.1 Описание работы разработанной оснастки

- •6.2 Материалы деталей

- •6.3 Обработка поверхностей

- •7.1 Натуральный каучук

- •7.2 Технический углерод

- •7.3 Требования к свойствам материалов

- •8 Расчет и конструирование рти (шины) по основным параметрам

- •8.1 Расчет геометрических параметров шины по вулканизационной форме

- •8.2 Определение конфигурации поддутой покрышки

- •6.3 Определение основных габаритных размеров покрышки

- •8.4 Определение усилия от внутреннего давления в нитях корда

- •8.5 Расчет усилий в борте шины

- •Заключение

- •Список использованных источников

6 Описание работы разработанной оснастки, материалы деталей, обработка поверхностей

6.1 Описание работы разработанной оснастки

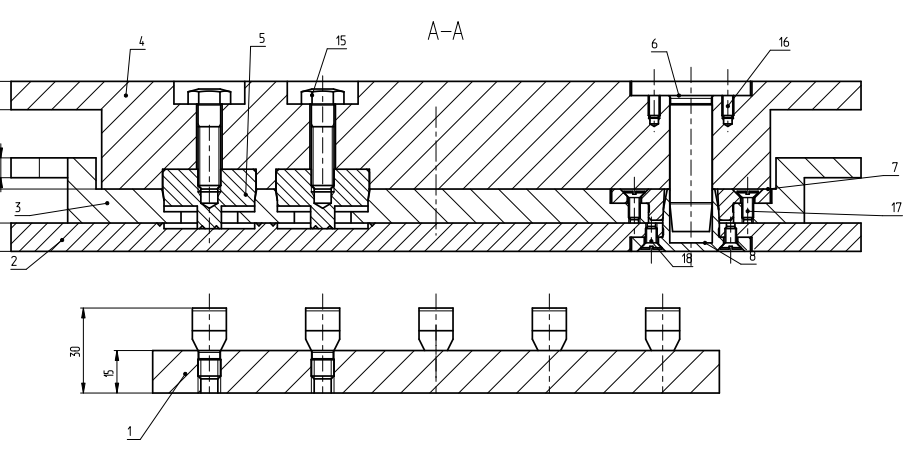

Многогнёздная компрессионная форма для изделия «Амортизатор» является сложным механизмом, который позволяет производить изделие в полуавтоматическом режиме. Конструкция прессформы представлена на рисунке 6.1.

1 – плита выталкивания; 2 – нижняя плита; 3 – матрица; 4 – верхняя плита; 5 – знак верхний; 7,7 – колонка наплавляющая; 8 – втулка направляющая; 15 – болт; 16,17 – винт

Рисунок 6.1 - Компрессионная форма для изделия «Амортизатор»

В начале цикла изготовления изделия «Амортизатор» пресс-форма находится в раскрытом состоянии (снята верхняя плита 4). Заготовки закладываются в гнезда пресс-формы вручную. Затем плиты пресса смыкаются, закрывая при этом пресс-форму. Под действием избыточного давления, окащываемого прессом, резиновая смесь распределяется внутри формующей полости. Затем происходит вулканизация резиновой смеси. По окончании процесса вулканизации происходит раскрытие пресс-формы. Готовые изделия остаются в матрице 3. При этом при помощи специальных зацепов, которые вступают в зацепление с выступами Б, матрица 3 фиксируется в определенном положении. Верхняя и нижняя плиты прессформы продолжают движение вместе с плитами пресса, к оторым они прикреплены.

Затем по специальным роликам матрица выдвигается из пресса. После чего при помощи плиты выталкивания 1 осуществляется извлечение изделий из гнезд.

Далее рабочий осуществляет очистку пресс-формы от облоя и остатков вулканизованной резины. После очистки матрица возвращается на место. Цикл повторяется.

Для обеспечения точного взаимного расположения деталей пресс-формы используются направляющие колонки 7,8 и направляющие втулки 9. Для рационального использования площади плит пресса направляющая колонка 8 сконструирована таким образом, что выполняем функцию втулки для направляющей колонки 7.

6.2 Материалы деталей

6.2.1 Требования к материалам пресс-форм

Выбор материалов для изготовления форм имеет не менее важное значение, чем вопросы выбора оборудования, гнездности и другие, оказывающие решающее влияние на экономику процесса производства деталей из пластмасс.

При выборе материала следует стремиться обеспечить не ма¬ксимально возможный, а необходимый срок службы формы, который, как правило, определяется стойкостью формообразу-ющих деталей (ФОД).

ФОД можно изготовлять из различных материалов. Если тре-буется обеспечить высокие стойкость, точность, качество поверх-ности, то применяют стали различных марок. При изготовлении небольшой партии деталей методом литья под давлением с успе-хом можно использовать сплавы на основе меди, цинка, алюми¬ния. В опытном производстве, когда требуется в короткие сроки экономичным способом изготовить небольшое число отливок, можно использовать металлоплаетмассовые композиции- В осо¬бых случаях, когда необходимо изготовление ФОД с глубокими полостями и сложной конфигурацией, нсяользуют метод гальва-нопластики. Этот метод позволяет изготовить ФОД с высокими точностью, микротвердостью и малой шероховатостью поверхно-сти и практически не требует их доработки, за исключением обработки торцов и посадочных поверхностей, Иногда для из-готовления отливок со сложными полостями, которые невозможно получить другими способами, используют эластичные ФОД [11].

6.2.2 Инструментальные стали

Жесткость формы в широкой степени определяется выбором материала, так как модуль упругости у всех обычных инструментальных сталей практически идентичен. Но в зависимости от оценки требований им могут соответствовать разные материалы:

цементуемые стали;

улучшаемые стали (предварительно улучшенные);

прокаливаемые стали;

коррозионностойкие стали;

специальные сплавы.

Цементуемые стали. Применяются малоуглеродистые стали (С < 0,3%), которые за счет цементации должны получить твердую, износостойкую поверхность.

При цементации или цементировании (температура обработки от 900 до 1000 ⁰С) углерод диффундирует в околоповерхностные зоны заготовки. Глубина прокалки зависит от времени и температуры. При продолжительной цементации (несколько дней) достигается глубина насыщения углеродом около 2 мм. Твердая, износостойкая поверхность достигается за счет закалки науглероженной заготовки, причем при условии достаточной толщины заготовки сердцевина остается в целом вязкой.

Улучшаемые стали. Улучшение является термической обработкой для достижения высокой вязкости при определенной прочности на разрыв. Обработка осуществляется за счет закаливания с последующим отпуском до температур 300-700'С в зависимости от материала н требований. Полученные таким образом стали (табл. 4) подвергаются металлорежущей обработке в предварительно улучшенном состоянии. Последующее закаливание деталей формы исключается.

Тем самым избегается риск получения закалочных трещин или коробления от закалки.

Прокаливаемые стали. Для получения равномерной структуры металла по более крупным сечениям заготовок пользуются прокаливаемыми (легированными) сталями), чья твердость или прочность и вязкость могут индивидуально адаптироваться к соответствующим требованиям за счет улучшения (закалки и отпуска). Эти характеристики оптимально регулируются за счет выбора величины температуры. Прокаливаемые стали хорошо зарекомендовали себя при переработке пластмасс с абразивным действием на форму (например, с наполнителями из стекловолокна).

Коррозионностойкие стали. Для защиты от корродирующего действия резин или их добавок формы можно гальванизировать. Недостатком при этом может быть отслоение нанесенного слоя на замыкающих кромках как следствие высокого контактного напряжения. Поэтому рекомендуется применение коррозионностойких сталей. Азотирование коррозионностойких сталей из-за связанного с этим ухудшения коррозийной стойкости не рекомендуется.

8.2.5 Выбор материалов деталей пресс-формы, допусков и качества обработки поверхности.

Выберем стали, которые рекомендуются для изготовления формообразующих деталей согласно ГОСТ 27358. Для этого воспользуемся таблицей 27, [3] c.116:

1) матрица и пуансон – сталь У8А ГОСТ 1435-90 с термообработкой до твердости 45…55 HRC;

2) полуматрица – сталь 30Х13 с термообработкой до твердости 45…55 HRC;

3) знак – 40Х ГОСТ 4543‑71 с термообработкой до твердости 45…55 HRC;

4) толкатель – сталь У8А с термообработкой до твердости 45…55 HRC.

Выберем стали для конструкционных деталей оснастки по таблице 28, [3], с 117. Результаты выбора отобразим в виде таблицы 6.1

Таблица 6.1 – Материалы для изготовления конструкционых деталей оснастки

Деталь |

Рекомендуемая сталь |

Твердость стали HRC |

Втулки направляющие |

45 |

42-47 |

Колонки направляющие |

У8А |

49,5-53,0 |

Матрица-держатель и пуансон-держатель |

Ст 3 |

- |

Плиты: - фланцевые; -толкателей; |

Ст 3 45 |

- - |