- •Пояснительная записка курсовой работы

- •Реферат

- •Введение

- •1 Обоснование метода изготовления рти. Выбор оборудования и его характеристики

- •1.1 Обоснование метода изготовления рти

- •1.2 Выбор оборудования и его характеристики

- •2 Расчет гнездности оснастки. Конструирование формообразующих полостей

- •2.1 Расчет гнездности оснастки

- •2.2 Конструирование формообразующих полостей

- •3 Расчет усадки и исполнительных размеров формообразующих деталей

- •3.1Расчет степени усадки

- •3.2 Расчет исполнительных размеров формообразующих деталей

- •4 Тепловой расчет оснастки

- •4.1 Определение мощности нагревательных элементов для разогрева пресс-формы в пусковом режиме

- •4.2 Определение мощности нагревательных элементов в стационарном режиме работы

- •5 Расчет установленного ресурса оснастки

- •6 Описание работы разработанной оснастки, материалы деталей, обработка поверхностей

- •6.1 Описание работы разработанной оснастки

- •6.2 Материалы деталей

- •6.3 Обработка поверхностей

- •7.1 Натуральный каучук

- •7.2 Технический углерод

- •7.3 Требования к свойствам материалов

- •8 Расчет и конструирование рти (шины) по основным параметрам

- •8.1 Расчет геометрических параметров шины по вулканизационной форме

- •8.2 Определение конфигурации поддутой покрышки

- •6.3 Определение основных габаритных размеров покрышки

- •8.4 Определение усилия от внутреннего давления в нитях корда

- •8.5 Расчет усилий в борте шины

- •Заключение

- •Список использованных источников

3 Расчет усадки и исполнительных размеров формообразующих деталей

3.1Расчет степени усадки

После вулканизации в металлической пресс-форме размер резинового изделия, измеренный при комнатной температуре, всегда отличается от размера гнезда пресс-формы, в которой изделие вулканизируют, т.е. происходит его усадка. Усадка – разность размеров резинового изделия и формообразующей полости, %. Основная причина усадки – различие коэффициентов термического расширения резины и материала пресс-формы. Величина усадки зависит от температуры вулканизации, типа каучука, количества и вида наполнителя резиновой смеси, а также от содержания влаги и конфигурации изделия. Тонкостенные изделия имеют большую усадку, чем толстостенные. Как правило, усадка резины в РТИ без арматуры направлена к центру изделия, а в изделиях с металлической арматурой – к металлической арматуре. В нашем случае усадка направлена к центру изделия. С ростом содержания в резине наполнителя усадка снижается. Причём тип наполнителя в малой степени сказывается на величине усадки при одинаковом объёмном содержании каучука. В инженерных целях усадку рассчитывают по правилу аддитивности, принимая, что она складывается из усадки составляющих компонентов смеси и прессформы [3]:

(4.1)

(4.1)

где ΔТ ‒ разность между температурой вулканизации и комнатной температурой, °С;

ΔА ‒ разность между коэффициентами расширения каучука и материала пресс-форм;

K ‒ объемная доля каучука и растворимых в ацетоне веществ, %;

ΔF ‒ разность между коэффициентами расширения наполнителей и материала пресс-форм;

ΔH ‒ разность между коэффициентами расширения растворимых в ацетоне вспомогательных веществ и каучука.

Пренебрегая очень малыми величинами ΔF и ΔH, получим приближенное уравнение [3]:

(4.2)

(4.2)

Принимаем комнатную температуру равной Тос=20°С. Стандартная температура вулканизации равна Твулк=143°С. Для натурального каучука коэффициент расширения равен АНК=2,16∙10-4 м3/°С [3], таблица 3.5. Детали формообразующих полостей изготовлены из стали. . Для стали коэффициент расширения равен Асталь=0,11∙10-4 м3/°С [3], таблица 3.5. По заданию в состав

резиновой смеси входит 120 мас.ч. наполнителя (техуглерод П-803). Плотность натурального каучука равна 910 кг/м3, плотность техуглерода марки П-803 – 1820 кг/м3. Исходя из этого принимаем, что объемная доля каучука в смеси равна 62,5%.

Подставив численные значения величин в формулу (4.2), получим:

По заданию температура вулканизации равна 157°С. Произведем пересчет усадки для этой температуры:

В результате рассчета получили, что усадка материала изделия равна 1,76%.

3.2 Расчет исполнительных размеров формообразующих деталей

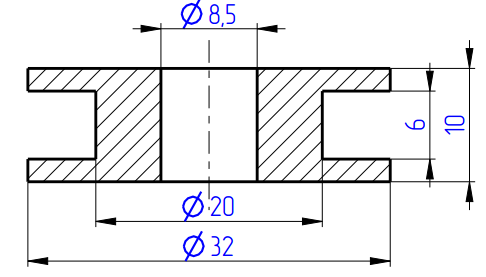

Для получения резинового изделия требуемых размеров необходимо дать в пресс-форме припуск на размеры формообразующей полости с учетом усадки резины. Чертеж детали приведен на рисунке 4.1.

Рисунок 4.1 – Чертеж детали

Для получения резинового изделия требуемых размеров необходимо дать в пресс-форме припуск на размеры формообразующей полости с учетом усадки резины, ввиду того, что при прессовании образуется облой резины по плоскостям разъема пресс-формы, то усадку резины на высоту изделия можно не учитывать. В нашем случае усадка направлена к центру изделия для охватывающих размеров и от центра для охватываемых рзмеров.

Согласно расчетам, проведенным в подразделе 3.1, усадка резины составляет S=1,76%. Проведем расчет исполнительных размеров формообразующих поверхностей по формуле:

(4.5)

(4.5)

где Адет – номинальный размер детали, мм.

Например, для размера R20 на чертеже детали.

20∙(1+1,76/100)=20,35 мм.

Аналогично произведем расчет для остальных размеров. Результаты расчета представлены на рисунке 4.2.

Рисунок 4.2 – Фомообразующая полость