- •1.3 Ход работы:

- •Теоретические положения:

- •1.5 Контрольные вопросы:

- •1.6 Литература:

- •Практической работы № 2

- •Ход работы:

- •2 Оформить отчет, который должен содержать:

- •Теоретические положения:

- •Продолжение таблицы 2.1

- •Продолжение таблицы 2.1

- •Продолжение таблицы 2.1

- •Продолжение таблицы 2.1

- •Продолжение таблицы 2.1

- •Контрольные вопросы:

- •Литература:

- •Ход работы

- •Теоретические положения:

- •Контрольные вопросы :

- •3.6 Литература:

- •Ход работы

- •4.4 Теоретические положения:

- •4.5 Контрольные вопросы

- •4.6 Литература:

- •Ход работы

- •5.4 Теоретические положения:

- •Продолжение таблицы 5.1

- •5.5 Контрольные вопросы :

- •5.6 Литература:

- •Ход работы :

- •6.4 Теоретические положения

- •6.5 Контрольные вопросы

- •6.6 Литература:

- •Ход работы:

- •7.4 Теоретические положения:

- •7.5 Контрольные вопросы

- •7.6 Литература:

- •Ход работы

- •Теоретические положения

- •Контрольные вопросы :

- •8.6 Литература:

- •9.3 Ход работы

- •9.4 Теоретические положения:

- •9.5 Контрольные вопросы:

- •9.6 Литература

- •10.3 Ход работы:

- •10.4 Теоретические положения:

- •1 Условные обозначения

- •2 Назначение изделия

- •3 Технические характеристики

- •4 Состав комплекса

- •5 Описание структурной схемы мску

- •Приемниками выходных двухпозиционных сигналов управления являются пускатели исполнительных механизмов, обмотки соленоидов кранов и другое технологическое оборудование объекта.

- •6 Структурная схема пульта оператора.

- •8 Подключение датчиков к мску.

- •9 Подключение исполнительных механизмов.

- •10.5 Контрольные вопросы:

- •Литература:

- •Ход работы

- •11.4 Теоретические положения:

- •Выполнение всех команд ту, тр, ти осуществляется только после введения оператором установленного пароля по двухступенчатому принципу:

- •Интервал между Интервал между

- •Контрольные вопросы

- •11.6 Литература

- •Содержание

4.5 Контрольные вопросы

1 Краткое описание процесса котельной установки.

2 Перечислить регулируемые параметры котельной установки

3 Перечислить сигнализируемые параметры

4 Перечислить контролируемые параметры

5 Контур регулирования давления пара на выходе из барабана

6 Контур регулирования уровня питательной воды в барабане котла

7 Контур регулирования разряжения в топке котла

8 Указать по всем контурам регулирования каналы внесения регулирующих воздействий

9 Условия, при которых прекращается подача топлива к горелкам котла

10 Параметры важные для ведения технологического процесса, которые только контролируются

4.6 Литература:

1 Комягин А.Ф. Автоматизация производственных процессов и АСУ ТП газонефтепроводов, М., Недра, 1983.

2 Певзнер В.Б. Основы автоматизации нефтегазопроводов и нефтебаз, М., Недра, 1975.

Клюев А.С. Автоматическое регулирование, М., Недра, 1986.

Клюев А.С. Проектирование систем автоматизации технологических процессов, М., Энергия, 1980.

Исакович Р.Я., Догинов В.И. Автоматизация производственных процессов нефтяной и газовой промышленности, М., Недра, 1983

Дубровский В.В. Справочник по автоматизации в газовой промышленности, М., Недра, 1990.

ГОСТ 3925-59 Автоматизация технологических процессов

ГОСТ 21.404-85 Автоматизация технологических процессов

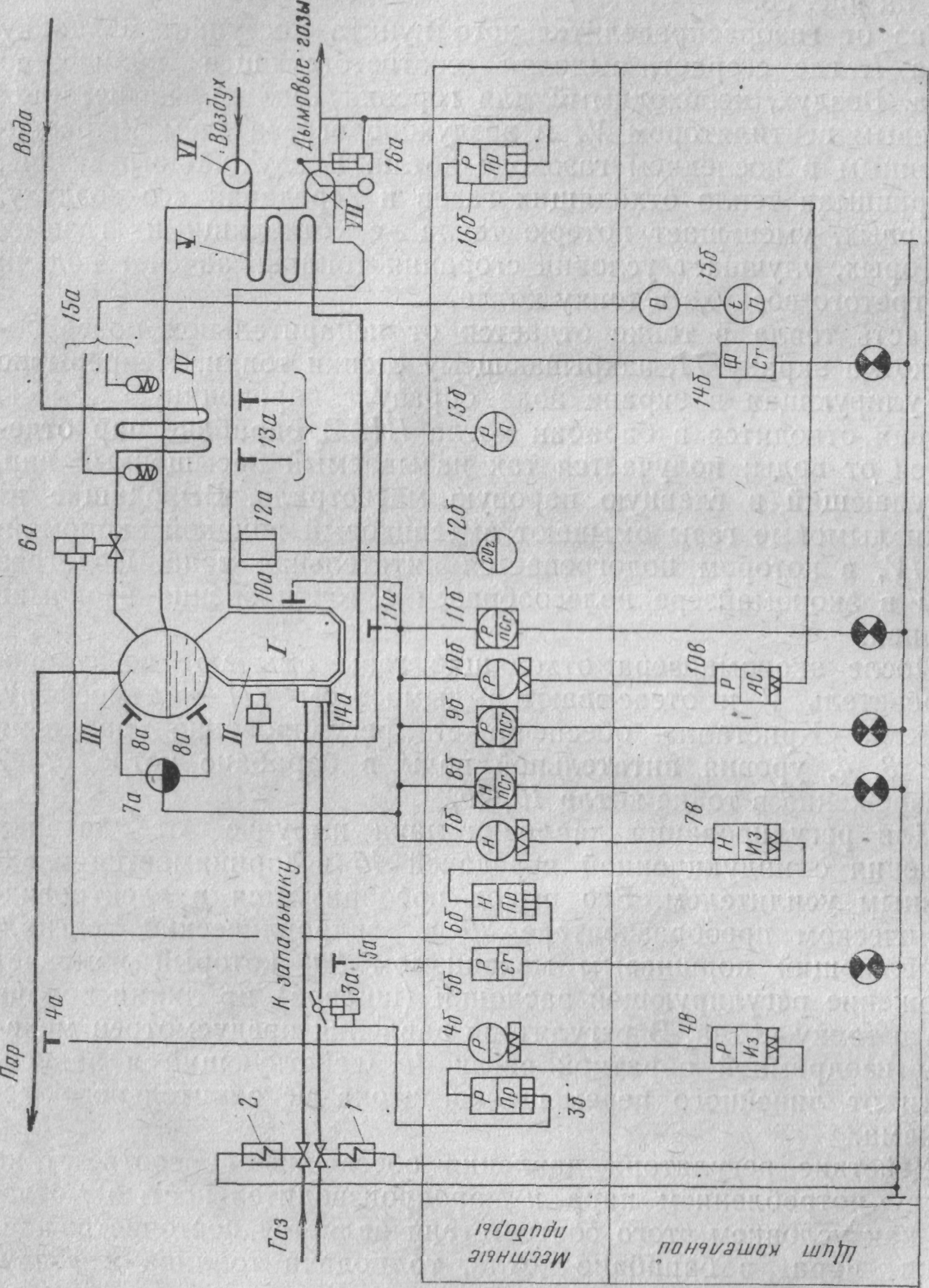

Рисунок 4.1

Функциональная схема автоматизации парокотельной установки с помощью регуляторов системы «Кристалл»

Методические указания

к выполнению

практической работы № 5

5.1 Тема: Изучение функциональной схемы автоматизации осушки газа и регенерации ДЭГа

5.2 Цель: Изучение технологического процесса осушки газа и регенерации ДЭГа. Изучение функциональной схемы автоматизации осушки газа и регенерации ДЭГа. Построение контуров регулирования в схемах.

Ход работы

1Ознакомиться с теоретическими положениями, приведенными в данной работе.

2 Оформить отчет. Отчет должен содержать:

тему;

цель;

контуры регулирования в схемах автоматизации осушки газа и регенерации ДЭГа;

вывод.

5.4 Теоретические положения:

Описание технологического процесса

Описание технологического процесса рассматривается по схемам автоматизации, приведенным в приложении 1 и 2.

На УКПГ-1АС осушка газа проводится с помощью диэтиленгликоля (ДЭГа) с концентрацией 99,3% вес. Применение таких растворов позволяет осушать сырой газ до точки росы минус 20оС.

Из коллектора Ду 1000 сырого газа, природный газ по трубопроводам Ду 400 поступает на 8 технологических ниток, по 4 нитки в каждом цехе.

Сырой газ, пройдя ручной клапан Ду 400 перед цехами и пневмокран Ду 400 в цехах с температурой плюс 16оС и давлением 8,0 МПа поступает в нижнюю технологическую нитку, при понижении давления сигнал через ЭКМ, поз. PIS 216, через УВК поступает на закрытие пневмокранов на входе газа в абсорбер.

Абсосрбер состоит из 3 секций: нижняя – сепарационная, средняя – масообменная, верхняя – фильтрующая.

В сепарационной части абсорбера сырой газ за счет резкого снижения скорости и направления потока освобождается от механической примеси, газового конденсата и пластовой воды с растворенным в ней метанолом.

Температура в нижней части абсорбера контролируется ртутным термометром, давление газа – техническим манометром.

Отсепаратированная жидкость отводится через отсечной клапан – регулятор уровня (поз. LIC 206) в разделительную емкость Е – 310. Максимальный и минимальный уровень в сепарационной части сигнализируется на мнемосхеме от пульта УКВ ( поз. LIS 205). При низком уровне жидкости всепарационной части происходит автоматическое закрытие отсекающего клапана К-203 (поз. LIC 206).

Природный газ из сепарационной части поступает в абсорбционную (массообменную) часть абсорбера, где контактирует со встречным потоком абсорбента - ДЭГом концентрации 99,3 % вес.

Массообменная часть абсорбера состоит из 5 сетчатых тарелок, на которых происходит интенсивный барботажный массообмен встречных потоков газа и ДЭГа, подаваемого на 5 тарелку. Между сетчатыми тарелками установлены 5 сепарационных тарелок с мультициклонными се-парирующими элементами, которые значительно снижают унос раствора ДЭГа с сетчатых тарелок потоком газа. Подача ДЭГа в абсорбер контролируется дифманометром ( поз. FI 221), установленным на линии подачи ДЭГа в арсорбер. Так как расход ДЭГа, подаваемого в абсорбер, зависит от расхода газа, запрограммировано соотношение двух поступающих сигналов – FE 224, FE 221, в результате чего выдается управляющий сигнал на исполнительный механизм регулирования расхода ДЭГа.

Насыщенный ДЭГ собирается на полуглухой тарелке массообменной секции абсорбера и через клапан регулятор уровня (поз. LIC 204) испол-нения «ВО» и отсечной клапан К-203 (поз. LIC 203) поступает в вывет-риватель В-301. Предусмотрена сигнализация min и max уровня на по-луглухой тарелке на щит операторной. При снижении уровня ниже допус-тимого позиционный регулятор дает сигнал на закрытие отсечного клапана К-203 (поз. LIC 203).

Температура в абсорбере измеряется термометром сопротивления (поз. ТЕ 207).

Осушенный газ из массообменной секции поступает в фильтрующую часть, где улавливается, уносимый газом, раствор ДЭГа. Фильтрующая секция состоит из 121 фильтрующего патрона.

Патроны выполнены из перфорированной трубы, обернутой в 3 слоя металлической сеткой, затем обмотанной стекловолокном в 2 слоя и снова металлической сеткой. Для фиксации патрона на тарелке по центру проходит стяжной металлический стержень, закрепляющий патрон к тарелке. Для герметичного соединения между патроном и тарелкой устанавливается резиновая прокладка.

Пылевидные частицы ДЭГа, уносимые газом, коагулируются на стек-лоткани и стекают по наружной поверхности патрона на тарелку, с которой стекают по выносному трубопроводу, врезанному в линию вывода насыщенного ДЭГа с полуглухой тарелки абсорбера. Уровень НДЭГа на полуглухой тарелке, является гидрозатвором, препятствующем проходу газа по этому трубопроводу. Завершает фильтрующую часть абсорбера сепараци-онная тарелка с мультициклонами. Предусмотрен контроль перепада давления (поз. PDT 201) на абсорберах дифманометром с сигнализацией максимального перепада Р-0,04 МПа (0,4 кгс/см2) на мнемосхемах и пульте УВК.

Из абсорбера осушенный до точки росы газ (минус 20°С в зимнее время и минус 10°С летом) проходит по трубопроводу Ду 400 в замерную хозрасчетную диафрагму (поз. 224) через регулирующий штуцер ШР-14

Ду400 Ру 160, выходной запорный пневмокран Ду400 и через кран Ду 400 поступает в коллектор осушенного газа Ду 1000 с давлением 7,5 МПа для каждого цеха в отдельности. Хозрасчетной диафрагмой производится замер количества осушенного газа и определяется производительность технологической нитки. Температура сухого газа на выходе из абсорбера контролируется термометром сопротивления ( поз. ТЕ 248) с выводом на УВК. Измерение точки росы сухого газа производится на выходе из каждого цеха влагомером "Эндрюс Хаузер" (поз. 228) и ТТР-8 на коллекторах сухого газа.

При понижении давления в абсорбере происходит закрытие пневмокранов на входе и выходе газа из технологических ниток. Для защиты магистральных газопроводов от превышения давления установлены предохранительные клапаны. 3 шт. с расходом 5 млн.м3/сутки, Руст =82,5 кгс/см2 на каждой технологической нитке. Сброс газа осуществляется на свечу по трубопроводу Ду 500 в коллектор ДУ 1400 общий для всех ниток. Сухой газ по трубопроводу ДУ 400 поступает в общий коллектор Ду 1000 сухого газа индивидуального для каждого цеха, по которым направляется в аппараты АВО, где охлаждается до минус 2°С.

Коллекторы Ду 1000 перед АВО соединены перемычкой между собой с запорной арматурой: шаровым краном Ду 1000.

В летнее время АВО байпасируются. Охлаждение газа производится с целью предотвращения оттаивания грунта и усиления действия коррозии

трубопровода в зоне вечной мерзлоты, а также посадки газопровода по трассе его пролегания.

Температура газа в коллекторе после АВО контролируется ртутным термометром и термометром сопротивления с выводом на УВК.

Из операторной производится дистанционное управление запорными кранами и электродвигателями вентиляторов, с сигнализацией их положений.

Для уменьшения экономических потерь на УКПГ-1АС построен цех регенерации ДЭГа. В задачу этого цеха входит осушка ДЭГа от влаги, а также очистка его от примесей.

Пропускная способность одной установки регенерации ДЭГа - 16950 кг/час. В случае, если объем циркулирующего насыщенного гликоля будет превышать максимальную производительность колонны регенерации, в работу может быть подключен резервный десорбер и испаритель или же установка регенерации ДЭГа второго технологического цеха. Ввиду идентичности установок описание работы приводится для одной из них.

Насыщенный раствор ДЭГа с концентрацией 95-97% масс с полуглухой тарелки абсорберов через клапан-регулятор уровня (поз.LIC-204) поступает в общий коллектор Ду 80 и через дроссельную шайбу Ду 10 поступает в выветриватель В-301, где освобождается от избытка растворенного в ДЭГе газа. Насыщенный гликоль дегазируется при давлении 0.3 МПа, выделившийся газ сбрасывается на свечу через клапан-регулятор давления (поз.РRС 343) или используется в качестве топливного газа для пилотной горелки факела Ф-201. Для защиты аппарата от превышения давления на выветривателе установлен ППК с Руст=0.5 МПа со сбросом газа на свечу. Предусмотрена также сигнализация максималь-ного давления В-301 на мнемосхему и пульт УВК (поз.РIS 346).

Для нормальной работы выветривателя и системы регенерации в целом клапаном-регулятором уровня поз.(LIС 350) в выветривателе поддерживается определенный уровень НДЭГа. Сигнализация максимального и минималь-ного уровня в В-301 выведена на мнемосхему и пульт УВК (поз. LIS 349). Раствор насыщенного диэтиленгликоля с температурой плюс 15°С и давле-нием 0.3 МПа, пройдя один из фильтров Ф-301 (тонкой очистки), поступает в трубное пространство теплообменников Т-302, где нагревается встречным потоком регенерированного ДЭГа до температуры от плюс 120 до плюс 130°С. Температура потоков гликоля после теплообменников контролируется ртутным термометром и термометром сопротивления (поз.ТЕ 375) с выводом на пульт УВК. Расход ДЭГа замеряется диафрагмой (поз.FЕ 390) с выводом на пульт. После Т-302 раствор НДЭГа с температурой плюс 120°С подается на 10, 12, 14 тарелки десорбера Д-301 на регенерацию. Десорбер имеет 18 колпачковых массообменных тарелок и одну полуглухую тарелку, разделяющую кубовую часть колонны от выпарной. Раствор НДЭГа, перетекая сверху вниз с тарелки на тарелку, контактирует с восходящим паровым потоком, идущим от испарителя И-301, за счет чего происходит отпарка влаги, поглощенной раствором ДЭГа из газа.

Рабочее давление 0,02 атм

Температура низа плюс 130°С

Температура верха от плюс 60 до плюс 70°С

Регенерированный раствор ДЭГа скапливается на полуглухой тарелке десорбера и самотеком поступает в испаритель И-301, где нагревается до температуры плюс 161°С водяным паром, поступающим из котельной через клапан-регулятор температуры (поз.ТС 307) в трубный пучок испарителя. Пары воды, ДЭГа, газов из испарителя И-301 с температурой от плюс 153 до плюс 164°С поступают под полуглухую тарелку десорбера Д-301 для создания в колонне восходящего парового потока и поддержания в кубовой ее части температуры плюс 130°С. В десорбере создается разряжение за счет работы вакуум-насоса Н-306 по схеме:И-301 -> Д-301 -> Х-301 -> Р-301 -> Н-306 -> атмосфера.

Отделившиеся пары от раствора ДЭГа и отдувочный газ с температурой плюс 60°С при давлении 0.02 атм с верхней части десорбера через шлемовую трубу Ду 200 поступают в воздушный холодильник-конденсатор Х-301, где охлаждаются до температуры от плюс 30 до плюс 40°С. Сконденсировавшиеся пары и газ из Х-301 стекают в рефлюксную емкость Р-301. Часть сконденсировавшейся жидкости из Р-301 подается насосами Н-307 через клапан-регулятор температуры верха десорбера (поз.ТЕ 301) на 18 тарелку на орошение десорбера. Расход жидкости, подаваемой на орошение колонны, контролируется по ротаметру (поз. FЕ 394), установленному на линии подачи рефлюкса. Избыток жидкости из Р-301 через клапан-регулятор (поз.LIC 318) сбрасывается в промканализацию. Минимальный и максимальный уровни в рефлюксной емкости Р-301 сигнализируются (поз. LTА 319) на щит операторной. Контроль за давлением в рефлюксной емкости осуществляется по месту вакуум-манометром. Температура верха десорбера контролируется термометром сопротивления с выводом и записью на щит операторной (поз.ТЕ 301). Температура кубовой части десорбера контролируется термометром сопротивления (поз.ТЕ 391) с выводом на щит операторной с записью.

В испарителе И-301 регенерированный гликоль заполняет межтрубное пространство и по мере накопления переливается через перегородку в накопительный отсек, откуда через клапан-регулятор уровня (поз.LIС 310) насосом Н-304 горячий поток РДЭГа с температурой плюс 161°С и концентрацией 99,3% прокачивается через межтрубное пространство рекуперативного теплообменника Т-301, нагревая встречный поток насыщенного абсорбента, охлаждается до плюс 60°С и поступает в накопительную емкость регенерированного ДЭГа Е-304.

Уровень ДЭГа в накопительном отсеке испарителя (за переливной перегородкой) поддерживается клапаном-регулятором уровня (поз.LIC 310), установленным на линии выхода регенерированного ДЭГа после Т-301. При понижении уровня РДЭГа в испарителе И-301 ниже допустимого срабатывает блокировка и клапан-отсекатель (поз. LIС 309) закрывает выход ДЭГа. Температура в испарителе И-301, десорбере Д-301 (верх и низ колонны), рефлюксной емкости Р-301, теплообменнике Т-302 контролируется термометрами сопротивления (ТЕ 372) с выводом показаний на пульт УВК. Разряжение 0.8 кгс/см2 в системе регенерации регулируется клапаном-регулятором давления (поз. PC 308), установленным на всасе вакуум-насоса Н-306. При понижении давления воды на охлаждение сальников и создание водяного кольца ниже минимально допустимого предусмотрена блокировка (поз. PIS 385) на остановку вакуум-насоса.

Для автоматического регулирования предусмотрены следующие параметры:

Позиция 319 LIС. Максимальный и минимальный уровень в рефлюксной ёмкости Р-301 с сигнализацией на мнемосхеме и пульте УВК регулируется клапаном-регулятором. Клапан не дает возрасти или упасть давлению в Р-301 до аварийного.

Позиция 338 РС. Разряжение в системе регенерации регулируется клапаном-регулятором давления. Клапан установлен на всасе вакуум-насоса Н-306. При недостаточном разряжении клапан приоткрывается, увеличивая давление на всасе вакуум-насоса и тем самым, повышая объем перекачивающегося рефлюкса. В результате в верхней части десорбера давление понижается, обеспечивая увеличение разряжения.

Позиция 66 PC. Клапан регулятор с автоматическим регулиро-ванием, регулирует вакуум в десорбере Д-301.

Позиция LIС 206 Позиционное регулирование уровня пластовой воды в абсорбере А-201. Позиционый регулятор связан с буйковым уровнемером (поз.LIS 205), в зависимости от изменения уровня жидкости в сепарационной части абсорбера, регулятор подает управляющее воздействие на клапан отсекатель закрывая либо открывая его.

Позиция FCС 221 контролирует подачу ДЭГа в абсорбер, установлена на линии входа. Дифманометр связан с клапаном регулятором и в зависмости от расхода газа и его влажности регулирует подачу ДЭГа.

Описание средств автоматизации.

В таблице 5.1 приведен перечень средств автоматизации, используемых для осушки газа и регенерации ДЭГа.

Таблица 5.1

Перечень средств автоматизации

|

№ поз. |

Наименование параметров |

Тип прибора |

Краткое содержание схемы

|

|

|

|---|---|---|---|---|---|---|

|

TIC 393 |

Измерение и регулиро-вание температуры вер-ха десорбера. |

ТСМ-5071. Гр.10 Ом=320мм УВК, БПДУ.Клапан регу-лирующий – 4 шт. |

ТСМ, УВК, БПДУ – кла-пан регули-рующий

|

|

|

|

ТС 306 |

Регулирование темпе-ратуры ДЭГа в испари-теле И-301 |

ТПГ-4-0-400оС, ПР3.32, БПДУ. Кла-пан регулирующий – 6 шт. |

ТПГ, ПР3.32, БПДУ- кла- пан регулиру-ющий |

|

|

|

РС 308 |

Регулирование вакуума в десорбере Д-301 |

МСВ-III- 1.0- 1.5 кгс/см2. Регулирую-ший клапан- 4 шт. |

МСВ-УГВК- ругулирую-щий клапан

|

|

|

|

LIC 309 |

Регулирование уровня ДЭГа в испарителе И-301 |

УБП-0-1000мм, ПР3.22 |

УБП-ПР3.22- БЛДУ-рег. лир. Клапана

|

|

|

|

UR 311 |

Измерение расхода и давления газа, поступа-ющего в И-301

|

ДК-25-5-, ДСС-732Н, Г=0-1600 нм3/ч Р=0-10 кгс/см2 |

ДК-ДСС 734 |

|

|

|

LT 318 LIS 318 HC 318 |

Регулирование уровня в рефлюксной емкости |

УБП-0-600мм, ПР3.22, БПДУ, клапан регу-лирующий |

УБП-ПР3.22, БПДУ- клапан регул-й

|

|

|

|

L T 319 LIS 319 |

Измерение и сигнализа-ция уровня Р-301

|

УБП-0-600мм, ВЭ-16рб- -0-1,6 кгс/см2 |

УБП-ВЭ-УВК- «блокировка» |

|

|

PIS 338

|

Измерение и сигнализация давления на выкиде Н-305 |

ВЭ-16рб-0-10кгс/см2

|

ВЭ-16рб-УВК

|

|||

|

Измерение и сигнализация уровня ДЭГа в Е-304

|

УБП- 0-2500мм, ВЭ- 16рб -0-1.6 кгс/см2

|

УБП-ВЭ-16рб-УВК-"блокировка"

|

|||

Продолжение таблицы 5.1

№ поз. |

Наименование параметров |

Тип прибора |

Краткое содержание схемы

|

||

PIS 343

|

Измерение и сигнализация давления охлаждающей воды к насосам Н-304

|

ВЭ-16рб-0-6кгс/см2

|

ВЭ-16рб-УВК

|

||

PS 346

|

Сигнализация давления вВ-301

|

ВЭ-16рб -0-6 кгс/см2

|

ВЭ-16рб-УВК

|

||

PC 347

|

Регулирование давления газа в выветрива-теле В-301

|

РД-6- 0-10 кгс/см2, БПДУ, регулирующий клапан

|

РД - БПДУ-регулирующий клапан

|

||

PDT 348 PDIS 348

|

Измерение и сигнализация перепада давления ДЭГа на В-301

|

ДСП-787-дифманометр сильфонный показ.- 0-1.6 кгс/см2, ВЭ - 16рб – 0 - 1.6 кгс/см2

|

УБП-ВЭ-16рб -УВК

|

||

LE349 LIS 349

|

Измерение и сигнализация уровня ДЭГа в В-301

|

УБП-0-800мм,ВЭ-16рб -0- 1 .6 кгс/см2

|

УБП-ВЭ-16рб -УВК

|

||

LE350 LIC 350

|

Реггулирование уровня ДЭГа в В-301

|

УБП-0-800мм, Пр3.22, БПДУ

|

УБП, Пр3.22, БПДУ

|

||

LE 356 |

Измерение и сигнали-зация уровня в Е-308 |

УБП-0-2500мм, ВЭ-16рб- 0-1,6 кгс/см2 |

УБП-ВЭ-16рб -УВК

|

||

РС 359 |

Регулирование давления газа выветривания в Е-301 |

МТ-712 манометр само-пишущий с изодромным регулятором БПДУ – клапан рег. |

МТ-712-БПДУ – клапан регул. |

||

LT 360 LIS 360 HC 360 |

Регулирование и сигнализация уровня конденсата разделительной емкости У-310 |

УБП-0-1000мм, ПР3.22, БПДУ, кла-пан, регулирующий |

УБП, ПР3.22, БПДУ, клапан регул. |

|

|

LT 361 LIS 361 HC 361 |

Измерение и сигнали-зация уровня пластовой воды в Е-310 |

УБП-ПР3.22, БПДУ, ВЭ-16-УВК-ТПГ клапан регул. |

УБП, ПРЗ.22, БПДУ, ВЭ-16- УВК-ТПГ клапан регул.

|

|

|

Продолжение таблицы 5.1

№ поз. |

Наименование параметров |

Тип прибора |

Краткое содержание схемы

|

|

PIC 364 |

Регулирование давления в Е-305 |

МТ-712Р-0-100 кгс/см2 клапан регу-лирующий – 2шт. |

МТ-712- БПДУ – кла-пан рег.

|

|

TI 362 |

Измерение температуры в Е-305 |

ТПГ-4, -50оС - +400оС – 2 шт.

|

|

|

LIS 365 |

Измерение и сигнализа-ция уровня в Е-305 |

УБП-0-1000мм, ВЭ-16рб-0-1,6 кгс/см2 – 2 шт. |

УБП-ВЭ-16рб-УВК |

|

PIS 367 |

Измерение и сигнализа-ция давления РДЭГа на выкиде насосов Н-310 |

16рб-0-160 кгс/см2 – 16 шт. |

УБП-ВЭ-16рю-УВК |

|

TR 372 TR 372

TR 375 TR 375 |

Регистрация температу-ры ДЭГа на входе в Е-304 и рефлюкса в Р-301

Регистрация температу-ры воды на выходе из Х-302 и НДЭГа на выхо-де из Т-301 |

ТСМ, ГР. 10 Ом-4шт

ТСМ-5071, гр.10 Ом - 4шт

|

ТСМ - УВК |

|

TIS 378 |

Измерение и сигнализа-ция темп. На выходе из Т-302 в Е-304 |

ТПП-4-0-100оС |

|

|

PDIA |

Измерение и сигнализа-ция перепада давления газа по сетке к корпусу абсорбера А-201 |

ДС-П4- дифмано-метр сильфонный Пневматический. Р=6300 кгс/см2 ВЭ-16рб-манометр

|

ДС-п4-ВЗ-16рб-УВК |

|

Продолжение таблицы 5.1

№ поз. |

Наименование параметров |

Тип прибора |

Краткое содержание схемы

|

|||

|

LС 203 |

Позиционное регулирование и сигнализация уровня ДЭГа на полуглухой тарелке в обсорбере А-201 |

Электроконтактный, шкала 0-1,6кгс/см2 – 8шт УБП - уровнемер буйковый пневма-тический, шкала 0-400мм ВЗ-16рб, шкала 0-1,6 кгс/см2 БПДУ- байпасная панель дистанцион-ного управления. Клапан-отсекатель К-203-8шт. |

ПР1,6 БПДУ- клапан УБП- ВЭ-16рб-УВК |

|

|

|

LI 205 |

Измерение и сигнализация уровня пластовой воды в абсорбере А-201 |

УБП - уровнемер буйковый, шкала 0-400мм ВЭ-16рб, шкалла 0-1,6кгс/см2 – 8 шт. |

УБП-ВЭ-16рб-УВК |

|

|

|

ТR-207 |

Измерение и регистра-ция температуры газа в абсорбере А-201 |

ТСМ-5071-термоме-тр сопротивления медный. Гр. 100м |

ТСМ-УВК |

|

|

|

LIC-204 |

Непрерывное регулирование уровня ДЭГа на полуглухой тарелке в абсорбере А-201 |

УБП-уровнемер буйковый пневмати-ческий, шкала 0-250мм ПР3.32 про-порционально-инте-гральный регулятор БПДУ-байпасная панель, клапан регу-лирующий –8шт. |

УБП-ПР3.32- БПДУ- клапан регу-лирующий |

|

|

|

LIC-206 |

Позиционное регулирование уровня пластовой воды в абсорбере А-201 |

УБП-уровнемер буйковый, шкала 0-250мм БПДУ – бай-пасная панель ПР1,6 позиционный регулятор. Клапан- отсекатель К-203 ВЭ-16рб, шкала 0-1,6 кгс/см2 |

ПР1,6 – БПДУ – кла-пан- отсекатель УБП-ВЭ-16рб - УВК |

|

|

Продолжение таблицы 5.1

№ поз. |

Наименование параметров |

Тип прибора |

Краткое содержание схемы

|

|||

|

PIA |

Измерение и сигнали-зация давления сырого газа на входе в абсорбер А-201 |

ВЭ-16рб, шкала 0-160 кгс/см2 |

ВЭ-16рб-УВК- «блокировка» |

|

|

|

МT 228 |

Измерение влажности на выходе сухого газа из цеха |

Влагомер WMY-770 «Эндрюс-Хаузер», «Харьков-1М»

|

«Харьков-1М» - УВК |

|

|

|

FIA |

Измерение и сигнализа-ция расхода ДЭГа в аб-сорбер А-201 |

Сопло Ру100, Ду50 ДСП-787Ру100, Ду50 ДСП-787Н-дифма-нометр сильфонный пневматический Р-1600кгс/см2 Шкала 0-8м3/час ВЭ-16рб, шкала 0-1,6м3/час

|

ДСП-ВЭ-16рб-УВК |

|

|

|

PIC 229 |

Регулирование давления на 1 ступени редуцирования газа на собственные нужды |

МП-П2-манометр пружинный пневма-тический. Шкала 0-60кгс/см2 ПР3.32- пропорционально-ин-тегральный регуля-тор БПДУ-байпасная панель. Клапан регу-лирующий – 6 шт.

|

МП-П2- ПР3.32-БПДУ-кла-пан регули-рующий |

|

|

|

FIR 231 |

Измерение и регистра-ция расхода газа на собственные нужды. |

ДК-40-150-диафраг-ма камерная. ДСС-712С дифманометр пневматический, шкала 0-20000м3/час - 2шт.

|

ДК-ДПС-УВК |

|

|

LE342

LIS 342

LE342

LIS 342