- •1.3 Ход работы:

- •Теоретические положения:

- •1.5 Контрольные вопросы:

- •1.6 Литература:

- •Практической работы № 2

- •Ход работы:

- •2 Оформить отчет, который должен содержать:

- •Теоретические положения:

- •Продолжение таблицы 2.1

- •Продолжение таблицы 2.1

- •Продолжение таблицы 2.1

- •Продолжение таблицы 2.1

- •Продолжение таблицы 2.1

- •Контрольные вопросы:

- •Литература:

- •Ход работы

- •Теоретические положения:

- •Контрольные вопросы :

- •3.6 Литература:

- •Ход работы

- •4.4 Теоретические положения:

- •4.5 Контрольные вопросы

- •4.6 Литература:

- •Ход работы

- •5.4 Теоретические положения:

- •Продолжение таблицы 5.1

- •5.5 Контрольные вопросы :

- •5.6 Литература:

- •Ход работы :

- •6.4 Теоретические положения

- •6.5 Контрольные вопросы

- •6.6 Литература:

- •Ход работы:

- •7.4 Теоретические положения:

- •7.5 Контрольные вопросы

- •7.6 Литература:

- •Ход работы

- •Теоретические положения

- •Контрольные вопросы :

- •8.6 Литература:

- •9.3 Ход работы

- •9.4 Теоретические положения:

- •9.5 Контрольные вопросы:

- •9.6 Литература

- •10.3 Ход работы:

- •10.4 Теоретические положения:

- •1 Условные обозначения

- •2 Назначение изделия

- •3 Технические характеристики

- •4 Состав комплекса

- •5 Описание структурной схемы мску

- •Приемниками выходных двухпозиционных сигналов управления являются пускатели исполнительных механизмов, обмотки соленоидов кранов и другое технологическое оборудование объекта.

- •6 Структурная схема пульта оператора.

- •8 Подключение датчиков к мску.

- •9 Подключение исполнительных механизмов.

- •10.5 Контрольные вопросы:

- •Литература:

- •Ход работы

- •11.4 Теоретические положения:

- •Выполнение всех команд ту, тр, ти осуществляется только после введения оператором установленного пароля по двухступенчатому принципу:

- •Интервал между Интервал между

- •Контрольные вопросы

- •11.6 Литература

- •Содержание

7.5 Контрольные вопросы

1 Перечислить сигнализируемые параметры ГТК-10

2 Перечислить контролируемые параметры ГТК-10

3 По узловой схеме световой сигнализации объяснить ее принцип действия

4 По узловой схеме звуковой сигнализации объяснить ее принцип действия

5 Чем опасен помпаж?

6 Для чего предназначена технологическая сигнализация?

7.6 Литература:

1 Комягин А.Ф. Автоматизация производственных процессов и АСУ ТП газонефтепроводов, М., Недра, 1983.

2 Певзнер В.Б. Основы автоматизации нефтегазопроводов и нефтебаз, М., Недра, 1975.

Клюев А.С. Автоматическое регулирование, М., Недра, 1986.

Клюев А.С. Проектирование систем автоматизации технологических процессов, М., Энергия, 1980.

Озол П.Г. Автоматизация компрессорных станций с электроприводными газоперекачивающими агрегатами, Л., Недра, 1981.

Дубровский В.В. Справочник по автоматизации в газовой промышленности, М., Недра, 1990.

Технологический регламент УКПГ-1АС.

ГОСТ 3925-59 Автоматизация технологических процессов

ГОСТ 21.404-85 Автоматизация технологических процессов

Методические указания

к выполнению

практической работы № 8

8.1 Тема: Изучение функциональной схемы автоматизации электроприводного ГПА

8.2 Цель: изучить функциональную схему автоматизации электроприводного ГПА. Выбрать контролируемые, сигнализируемые и регулируемые параметры. Построить контуры регулирования в схемах

Ход работы

1 Ознакомиться с теоретическими положениями, приведенными в данной работе.

2 Оформить отчет. Отчет должен содержать:

тему;

цель;

функциональную схему автоматизации электроприводного ГПА в соответствии с ГОСТ 21.404-85 Автоматизация технологических процессов. Условные обозначения. Приборы и средства автоматизации.

описание технологического процесса и функциональной схемы автоматизации;

перечень контролируемых, сигнализируемых и регулируемых параметров;

контуры регулирования в схеме автоматизации электроприводного ГПА;

вывод.

Теоретические положения

Описание функциональной схемы автоматизации электроприводного ГПА

ОБЩИЕ СВЕДЕНИЯ

На компрессорных станциях магистральных газопроводов применяются электроприводные газоперекачивающие агрегаты мощностью 4, 4,5 и 12,5 тыс. кВт с центробежными нагнетателями, имеющими привод от синхронных электродвигателей нормального исполнения СТД-4000-2, СТМ-4000-2, СДСЗ-4500-1500, СТД-12500-2 и взрывозащищенного исполнения (продуваемые под избыточным давлением) СТДП-4000-2, СТМП-4000-2 и СТДП-12500-2.

Автоматизация агрегатов СТД-4000-2 и СТМ-4000-2 осуществляется системой «Эра-1», агрегатов СТД-12500, СТМП-4000-2 — системой «Электра-2», агрегатов СТДП-4000-2 и СТДП-12500-2 — системой на базе комплекса А-705-15.

Система «Электра-1» рассчитана на прямой и реакторный пуск приводных электродвигателей, применение различных видов возбуждения и различных типов возбудителей синхронного электродвигателя и обеспечивает: автоматическое управление пуском и остановкой ГПА со станционного пульта управления СПУ или с местного щита управления (МЩУ); автоматическое регулирование возбуждения синхронного электродвигателя, имеющего электромагнитный возбудитель с генератором постоянного тока; автоматический ввод резерва насосов уплотнения: дистанционное управление отдельными механизмами ГПА; защиту ГПА при возникновении аварийных режимов; измерение основных параметров, определяющих состояние ГПА и режим его работы; сигнализацию состояния отдельных механизмов ГПА, неисправностей и действия защит; опробование с МЩУ и СПУ операций автоматического управления; выбор группы для резервного ГПА.

Система предназначена для эксплуатации при температурах от —50 до +50°С и относительной влажности 95±3 % при + 35 °С.

АВТОМАТИЧЕСКИЙ КОНТРОЛЬ И СИГНАЛИЗАЦИЯ

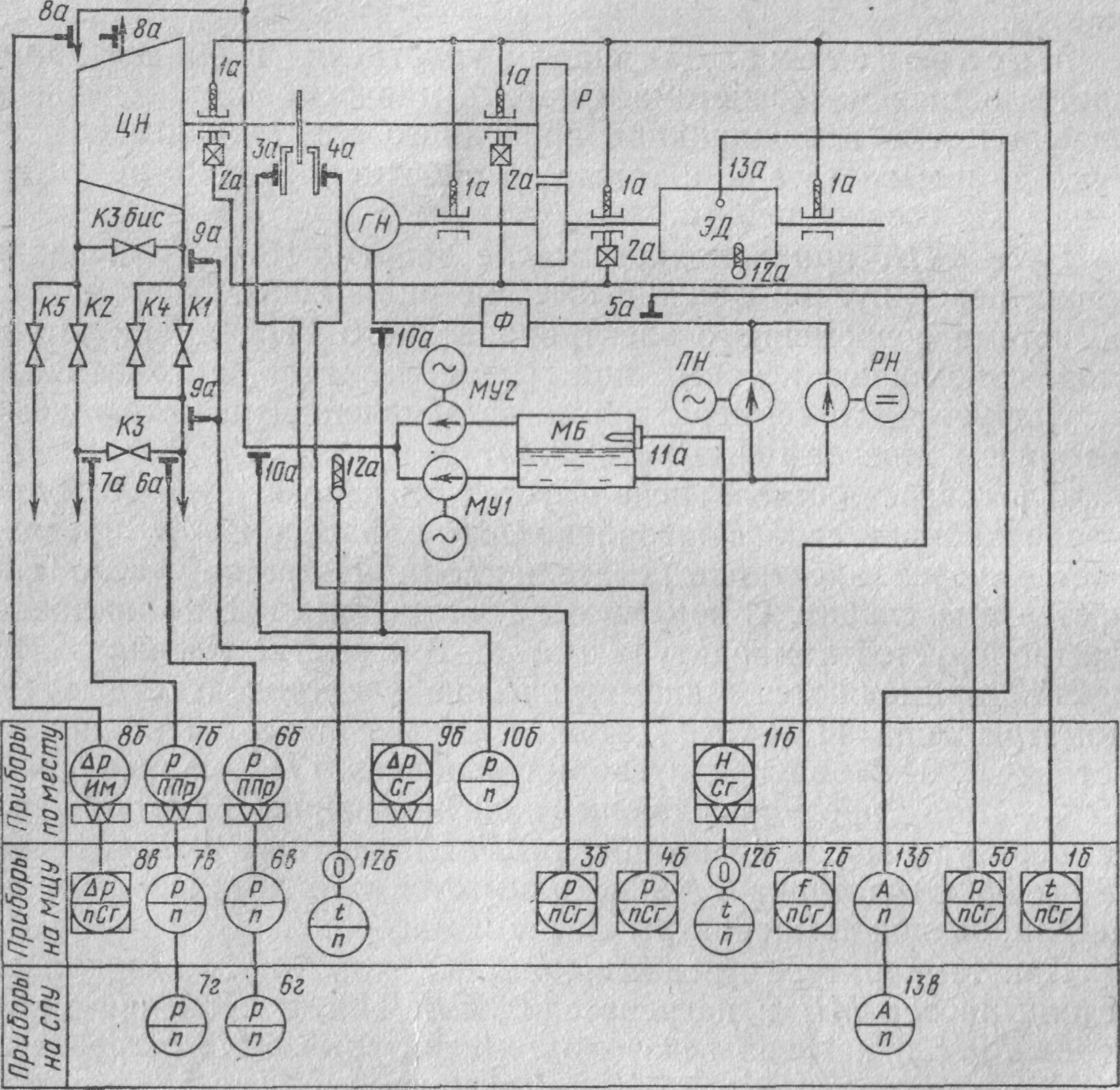

Принципиальная схема КИП центробежного нагнетателя с электроприводом показана на рисунке 8.1

Работа агрегата контролируется по следующим параметрам: температуре подшипников; вибрации подшипников; осевому сдвигу нагнетателя; давлению масла в системе смазки; давлению масла в системе уплотнения; уровню масла в маслобаке; давлению газа на входе и выходе нагнетателя; объемной производительности нагнетателя; току статора электродвигателя; температуре масла, воды, магнитопровода и обмотки статора электродвигателя.

|

Рисунок 8.1 - Функциональная схема контроля электроприводного газоперекачивающего агрегата |

Для контроля по месту и на МЩУ давлений природного газа, воздуха, воды и масла на КС используются различные пружинные показывающие и электроконтактные манометры. Последние применяются для автоматического управления, защиты и регулирования, а также для сигнализации как дискретные датчики, совмещающие в себе показывающий и сигнализирующий приборы. Электроконтактные манометры в зависимости от места их установки применяются общепромышленного исполнения (типа ЭКМ-IV) или взрывобезопасного (типа ВЭ-16РБ) 3—5.

Для дистанционного измерения давлений газа 6—7 на разных уровнях контроля (КЦ, СПУ, ЦДП) используются различные контрольно-измерительные комплексы с унифицированными выходными сигналами.

Широкое распространение на КС получили приборы МП-Э2, потенциометрические датчики давления типа ДДП-1. Применяя их с различными нормирующими преобразователями, получают необходимый унифицированный сигнал 0—5 мА или 0—10 В. Взрывозащищенность и достаточно высокие эксплуатационные качества этих датчиков, в частности повышенная виброустойчивость, облегчают использование их в условиях КС.

Электрический датчик давления «Минитран» имеет взрывозащищенное исполнение и поэтому, так же как датчик ДДП-1, может устанавливаться непосредственно у места отбора давления газа. Он имеет унифицированный токовый сигнал, питается от общего для двух датчиков блока. Намечаются к внедрению приборы типа «Сапфир-22».

Перепад давлений газ—газ (разность давлений газа в обвязке и газа в полости ЦН) и газ—масло (разность давлений газа в полости ЦН и масла уплотнения) контролируется с помощью взрывозащищенных дифференциальных датчиков-реле давления РДД-1М и РДД-2Г (8,9)). Непрерывные показания перепада давлений газ—масло, необходимые для настройки регулятора перепада и поддержания минимально допустимых -значений перепада, обеспечиваются с помощью дифманометра типа ДМ, имеющего автоматический показывающий прибор КПД1-501 или самопишущий КСД1-001 с пределами измерений 0—63,0 МПа. Для этих целей может также применяться показывающий дифманометр ДСП-780В.

Для контроля температуры природного газа, воздуха, воды, масла и баббита подшипников ГПА на КС используются: ртутные термометры, с помощью которых измеряется температура в различных точках по месту установки технологического оборудования; электроконтактные манометрические термометры общепромышленного исполнения ТПП-СК и взрыво-защищенные ТПП-4-1У как датчики-реле с дискретным выходом в системах автоматического управления и как показывающие приборы по месту их установки; термометры сопротивления медные ТСМ и платиновые ТСП как первичные преобразователи; вторичные приборы различных конструкций и назначений (логометры, мосты и другие), с помощью которых совместно с термометрами сопротивления осуществляют непрерывный или периодический дистанционный контроль температуры (сигнализацию, показания, регистрацию) и автоматическое управление.

Температура подшипников ГПА (1) измеряется термометрами сопротивления, заложенными в баббитовые вкладыши подшипников нагнетателя, редуктора, приводного электродвигателя и его возбудителя. В качестве вторичных приборов контроля температуры подшипников ГПА используются различные электронные уравновешенные автоматические мосты (ЭМР-109И, КСМ-4И и др.) с искробезопасными цепями.

Для измерения температуры обмоток (меди) и железа статора (12) приводного электродвигателя ГПА используются также термометры сопротивления, заложенные в пазы статора.

Контроль вибрации подшипников ГПА осуществляется с помощью виброизмерительной контрольно-сигнальной аппаратуры типов ВИЗА-3, КСА-15 и АВКС-2. Осевой сдвиг ротора нагнетателя (3, 4). При работе центробежного нагнетателя создаются усилия, стремящиеся сдвинуть вал нагнетателя вдоль оси. Эти усилия воспринимаются опорно-упорным подшипником. Для контроля состояния опорно-упорного подшипника (степени износа его вкладышей) предусматривается контроль осевого сдвига вала (контроль положения вала по оси) с помощью устройства, состоящего из гидравлического реле и двух электроконтактных манометров, контакты которых используются для подачи сигнала в защиту ГПА по осевому сдвигу нагнетателя.

Уровень масла в маслобаке (11). Для контроля уровня применяются поплавковые устройства, с помощью которых обеспечиваются визуальный контроль (показания) уровня по месту и сигнализация крайних значений, используемых в аппаратуре автоматического управления и регулирования.

Контроль электрических параметров (13) в высоковольтных установках электроснабжения КС и приводных электродвигателей ГПА осуществляется с помощью измерительных трансформаторов тока и напряжения, имеющих параметры вторичных цепей соответственно 5 А и 100 В. В качестве показывающих приборов используются в основном электромагнитные амперметры 0—5 А и вольтметры 0—100 В, а также трехфазные ваттметры, счетчики и фазометры 0—5 А, 0—100 В с градуировкой шкалы по значению параметра высоковольтной силовой цепи.

Загазованность и возникновение пожара в помещениях КЦ. В КЦ с электроприводными ГПА галерея нагнетателей является взрывоопасным помещением категории В-Ia, а в случае отсутствия разделительной стенки между галереей нагнетателей и машинным залом к категории взрывоопасных помещений В-Ia относится весь машинный зал КЦ-

На КС с электроприводными ГПА до последнего времени использовались следующие виды аппаратуры контроля загазованности: сигнализатор наличия горючих газов в воздухе СГГ-2; система контроля уровня загазованности «Газ-1», разработанная ВНПО Союзгазавтоматика, и система автоматической газовой защиты и централизованного телемеханического контроля метана АМТ-3.

|

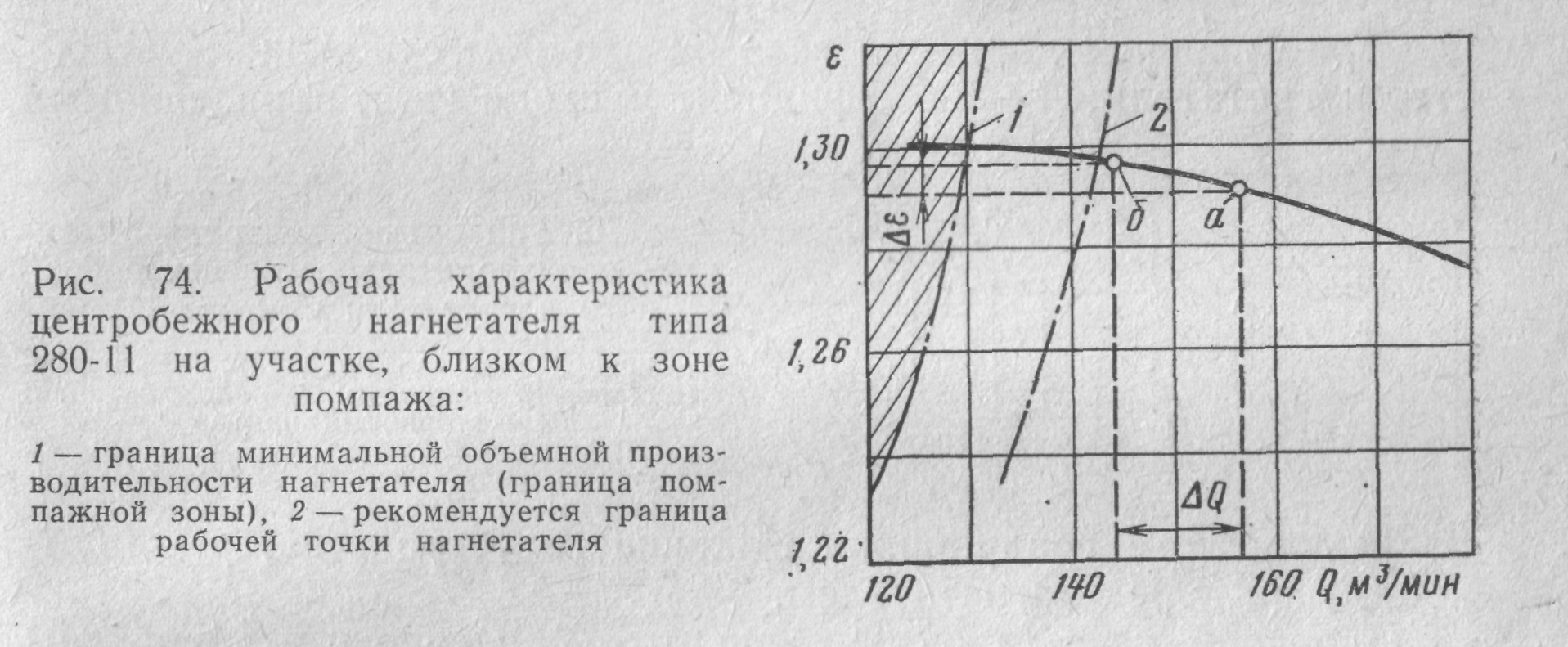

1 — граница минимальной объемной производительности нагнетателя (граница помпажной зоны), 2 — рекомендуется граница рабочей точки нагнетателя

Рисунок 8.2 - Рабочая характеристика центробежного нагнетателя типа 280-11 на участке, близком к зоне помпажа

|

Объемная производительность нагнетателя. Основным параметром, определяющим экономические и режимные показатели ГПА, КС, МГ, является производительность (расход). Для определения расхода газа в качестве исходного параметра берется объемная производительность. Непосредственно по объемной производительности определяются режимы работы нагнетателя. При автоматизации ГПА по объемной производительности осуществляются антипомпажное регулирование и защита от помпажа.

Контролировать режим работы нагнетателя можно и по степени сжатия ε, определяемой как частное от деления давления р2 газа на выходе из нагнетателя на давление p1 газа перед нагнетателем. Однако предпочтение отдается контролю по объемной производительности, так как по ней можно более точно определить рабочую точку характеристики нагнетателя. Это видно на примере рассмотрения характеристики Q=f(ε) центробежного нагнетателя типа 280-11 (рис. 2). В зоне, близкой к помпажу, при переходе из рабочей точки а в рабочую точку б изменению объемной производительности нагнетателя ΔQ=13 м3/мин (на 10%) соответствует изменение степени сжатия Δ ε =0,005 (на 0,4%). Для того чтобы заметить такие изменения режима работы нагнетателя, необходимо измерять степень сжатия с погрешностью, не превышающей 0,5 %, что практически неосуществимо. В то же время для получения тех же результатов объемную производительность можно измерять с погрешностью до 10%. Обеспечить измерения с такой невысокой точностью даже с учетом всех существующих при этом метрологических трудностей достаточно легко.

Объемная производительность Q (в м3/мин) определяется по перепаду давлений на сужающем входном устройстве нагнетателя

Q=A√Δp/ρ,

где Δp — перепад давлений газа на входном сужающем устройстве нагнетателя;

А — коэффициент расхода газа, определяемый по результатам градуировки сужающего устройства; ρ — плотность газа перед нагнетателем.

|

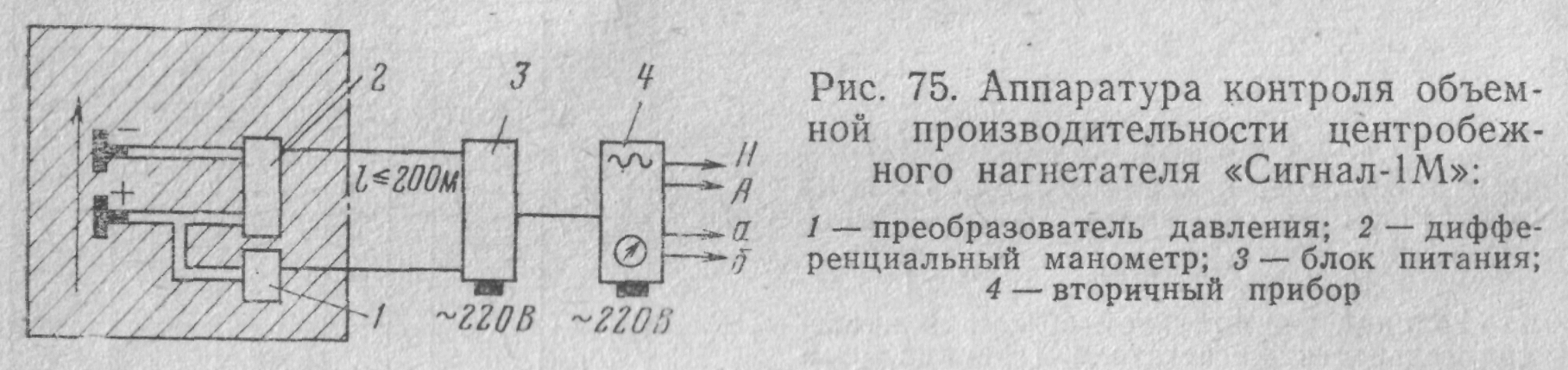

1 — преобразователь давления; 2 — дифференциальный манометр; 3 — блок питания; 4 — вторичный прибор

Рисунок 8.3 - Аппаратура контроля объемной производительности центробежного нагнетателя «Сигнал-1М»

|

Плотность газа (в кг/м3) зависит от давления и температуры

ρ = ρ0рT0/ ρ0T,

где ρ0 — плотность газа при нормальных условиях, т. е. при давлении p0 = 0,1 МПа и температуре T0 = 293 К (в зависимости от состава газа ρ0 = 0,68÷0,78 кг/м3); р, Т — абсолютное давление и температура газа перед входным сужающим устройством нагнетателя.

В качестве аппаратуры контроля объемной производительности нагнетателей типа 280-11 (280-12, -14) используется комплексы «Сигнал-1М», «Сигнал-2», «Поток-1» с помощью которых измеряются Δр и р, а также определяется объемная производительность.

На рис. 3 показана общая схема комплекса «Сигнал-1М». Для измерения давления используется преобразователь давления ПД-1, изготовляемый на основе взрывозащищенного потенциометрического датчика давления ДДП-1-6 (0—6 МПа) с измененной схемой подключения резисторов потенциометра. Перепад давлений на входном сужающем устройстве измеряется взрывозащищенным дифференциальным манометром ДтХ-01, изготавливаемым на базе мембранного манометра ДМ 3583М, (0—0,16 МПа). В качестве вторичного прибора СД-2 используется автоматический самопишущий прибор с дифференциально-трансформаторной измерительной системой КСД-2-008, в который внесены соответствующие изменения и дополнения, обеспечивающие преобразование измеряемых величин Δp и р в объемную производительность.

Вторичный прибор имеет два аналоговых потенциометрических выхода а и б, используемых для дистанционной передачи показаний объемной производительности и антипомпажного регулирования ГПА, а также два дискретных контактных выхода по снижению объемной производительности с предварительной уставкой H и аварийной А, используемых для сигнализации и защиты.