- •К.Т.Н., доцент Битюков р.Н.

- •Введение

- •Общие понятия

- •Классификация инструментов

- •Виды инструментов

- •1. Основные сведения о режущих инструментах

- •1.1. Основные части и конструктивные элементы режущих инструментов

- •1.2. Способы крепления режущих инструментов на станках

- •2. Резцы

- •2.1. Особенности конструкции резцов различных типов

- •2.3. Способы стружкозавивания и стружколомания при конструировании токарных резцов

- •2.4. Фасонные резцы

- •3. Протяжки

- •3.1. Назначение, основные типы и области применения протяжек

- •3.2. Протяжки для обработки отверстий

- •3.3. Формы и размеры зубьев и стружечных канавок. Геометрические параметры зубьев. Проверочные расчеты при проектировании внутренних протяжек.

- •3.5. Особенности конструкций протяжек для обработки наружных поверхностей

- •3.6. Использование твердых сплавов для оснащения протяжек

- •Внутренних протяжек:

- •4. Сверла

- •4.1. Перовые сверла

- •4.2. Спиральные сверла

- •4.3. Недостатки геометрии спиральных сверл и способы ее улучшения при заточке

- •4.4. Особенности конструкций твердосплавных сверл

- •4.5. Сверла для сверления глубоких отверстий

- •5. Зенкеры

- •5.1. Цилиндрические зенкеры

- •И зенкеры № 1 и 2

- •Охлаждением; д - комбинированный зенкер-сверло

- •5.2. Зенковки

- •6. Развертки

- •6.1. Развертки цилиндрические. Конструктивные и геометрические параметры

- •(Гост 7722-77)

- •6.2. Особенности конструкций других типов разверток

- •Концевые цилиндрические фрезы

- •Торцовые фрезы

- •Дисковые фасонные фрезы

- •Инструменты для изготовления резьбы

- •Резьбовые резцы и гребенки

- •Метчики

- •Резьбонарезные головки.

- •Резьбонарезные фрезы

- •Зуборезный инструмент дисковые модульные фрезы

- •Пальцевые модульные фрезы

- •Фасонные зуборезные специальные инструменты

- •Червячные зуборезные фрезы

- •Червячные фрезы для обработки цилиндрических зубчатых колес с эвольвентным профилем

- •Зуборезные гребенки

- •Долбяки

- •Резцы и резцовые головки для нарезания конических колес

- •Накатники для зубчатых деталей, работающие по методу обкатки

- •Образование резьбовых поверхностей

- •Приложение 1. Инструментальные материалы и их рациональное применение

- •1.1. Требования, предъявляемые к инструментальным материалам

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Режущая керамика

- •1.5. Сверхтвердые синтетические поликристаллические инструментальные материалы (пстм)

- •1.6. Абразивные материалы и инструменты абразивные материалы

- •Литература Основная литература

- •Дополнительная литература.

- •Методические указания

- •Тесты по дисциплине «Режущий инструмент»

- •Вопрос 1

- •Вопрос 2

- •Вопрос 16

- •Вопрос 17

- •Вопрос 18

- •Вопрос 31

- •Вопрос 32

- •Вопрос 33

1.2. Способы крепления режущих инструментов на станках

По способу крепления на станках все инструменты делятся на стержневые, насадные и концевые (хвостовые).

У стержневых инструментов крепежная часть представляет собой стержень круглого, прямоугольного или квадратного сечений, выполненный заодно с корпусом и закрепляемый в суппорте станка.

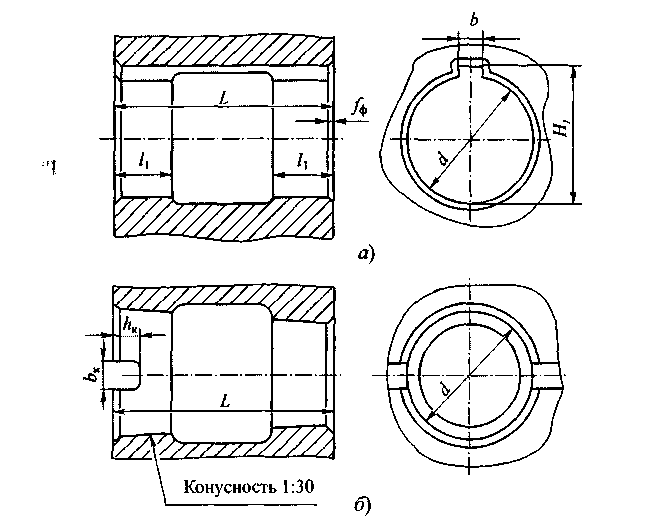

Рис. 1.4. Крепежная часть насадных режущих инструментов с цилиндрическим (а) и коническим (б) отверстиями

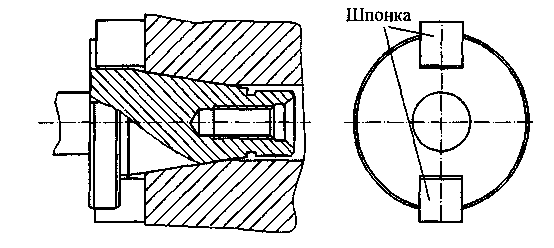

У насадных инструментов в корпусе имеются отверстия цилиндрической или конической формы (рис. 1.4), с помощью которых инструменты насаживаются на оправки. Сами же инструменты представляют собой тела вращения, на цилиндрической или конической поверхности которых находятся режущие зубья. Цилиндрические посадочные отверстия диаметрами 8... 100 мм стандартизованы, их выполняют с высокой точностью - по Н6 и Н7, а для передачи крутящего момента делают продольную шпоночную канавку шириной bк = 2...25 мм. Базирование инструмента осуществляется по отверстию и его торцам. Однако в связи с тем, что эта посадка подвижная и всегда имеется зазор между инструментом и оправкой, это вызывает нежелательное биение режущих кромок.

Более точную посадку обеспечивают конические отверстия с конусностью 1:30 (рис. 1.4, 6), используемые, например, у разверток и зенкеров. Чтобы не ослаблять стенки корпуса инструмента, шпоночные пазы, служащие для передачи крутящего момента, выполняют на торце корпуса.

С обоих торцов цилиндрических и конических посадочных отверстий снимают фаски fф, а в середине отверстий делают выточку глубиной 1 мм и длиной 1/3... 1/4 от длины отверстия. Выточка уменьшает длину посадочной поверхности, сокращает трудоемкость ее изготовления, а также уменьшает износ шлифовального круга. У инструментов дискового типа (фрезы, долбяки) такие выточки не делают.

Диаметры оправок для насадных инструментов определяют расчетом из условия допустимой прочности на кручение и изгиб.

Концевые инструменты изготавливают с цилиндрическими или коническими хвостовиками, которые входят в отверстия шпинделей станков непосредственно или через переходные втулки, оправки и патроны.

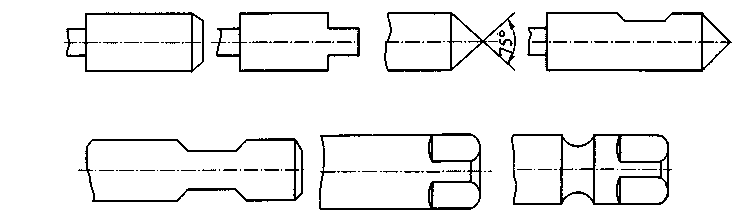

Достоинствами цилиндрических хвостовиков (рис. 1.5) являются: простота при высокой точности изготовления, возможность регулирования вылета инструмента в осевом направлении. Недостаток - наличие зазора при подвижной посадке. Для передачи крутящего момента некоторые типы хвостовиков имеют поводки в виде квадратов, лысок или вырезов для крепления винтами. Гладкие цилиндрические хвостовики применяют у инструментов малых диаметров, закрепляемых в цанговых или кулачковых патронах.

Лучшее центрирование с посадкой без зазора обеспечивает крепление с помощью конических хвостовиков. Чаще всего используют самотормозящиеся хвостовики типа Морзе (№ 0...6) и метрические с конусностью 1:20 (угол конуса 2 a = 2°50'). Достоинством этих конусов является возможность передачи крутящих моментов без дополнительных элементов и только за счет сил трения на поверхностях контакта конуса с гнездом. При этом, например, у сверл момент трения увеличивается при возрастании осевой составляющей силы резания.

Рис. 1.5. Типы цилиндрических хвостовиков режущих инструментов

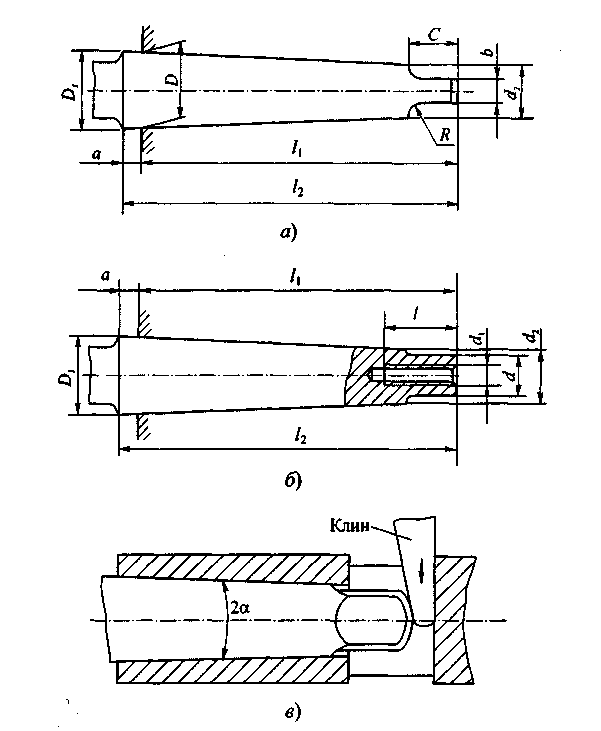

Рис. 1.6. Конические хвостовики Морзе: а, б – типы; в – схема выбивания клином конического хвостовика из шпинделя станка

На рис. 1.6 показаны конические хвостовики с лапкой (рис. 1.6, а) и затяжкой (рис. 1.6, б) в гнезде болтом. При этом следует иметь в виду, что лапка не должна передавать крутящий момент, а предназначена только Для «выбивания» инструмента из гнезда с помощью клина (рис. 1.6, в).

Для увеличения силы трения хвостовики обычно термически не обрабатывают за исключением лапки, которую закаливают для предохранения от смятия. Чтобы не повредить клином центровое отверстие, торец лапки обрабатывают по радиусу.

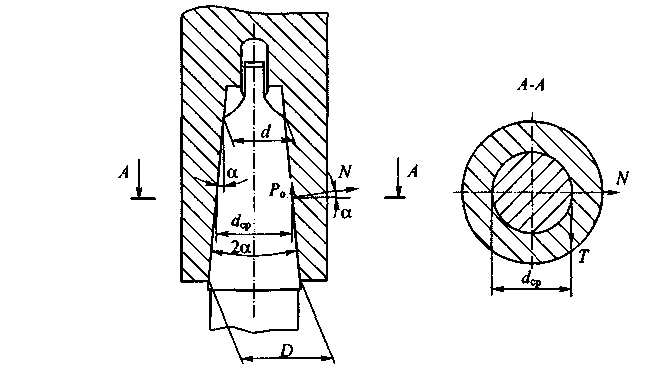

Крутящий момент, передаваемый конусом, можно определить из расчетной схемы (рис. 1.7). Здесь касательная составляющая силы трения на поверхности конуса

где Р0 – осевая составляющая силы резания; N – нормальная составляющая силы трения; a - угол наклона образующей конуса; μ – коэффициент трения.

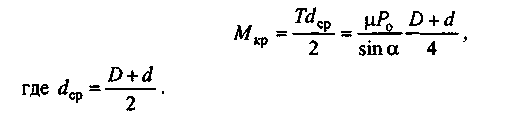

Крутящий момент от касательной составляющей силы трения на среднем диаметре:

Рис 1.7. Расчетная схема для определения крутящего момента, передаваемого коническим хвостовиком (2 a < 3°)

При изготовлении конуса возможна угловая погрешность Δα,, которая снижает Мкр и влияет на биение режущих кромок. С учетом этого уточненное значение Мкр

Здесь допускаемое значение Δa =10', а коэффициент трения μ = 0,096 (сталь по стали).

Определив экспериментально отношение Мкр /Р0 для заданного значения диаметра инструмента, можно по уравнению (1.1) найти диаметры конуса D, d и подобрать по ГОСТ 25557-82 ближайший номер хвостовика.

У хвостовиков без лапок (см. рис. 1.6, б) для создания осевого усилия и предотвращения выпадения хвостовика из гнезда на торце делают резьбовое отверстие, в которое ввертывается болт-тяга (штревель). Такие хвостовики применяют на фрезах при малых осевых составляющих силы резания.

Для уменьшения габаритов хвостовиков в некоторых инструментах используют укороченные хвостовики Морзе (№ 1...4) с сохранением наибольшего диаметра D и уменьшением длины конуса.

Рис. 1.8. Конический хвостовик с конусностью 7:24

Широкое применение у быстросменных инструментов нашли также хвостовики (рис. 1.8) с конусностью 7:24 (2a = 16°35'). Они обеспечивают хорошее центрирование, но не являются самотормозящими. Поэтому для передачи крутящего момента на торце хвостовиков предусмотрены шпоночные пазы. Крепление в шпинделе осуществляется путем затяжки штревелем или специальным захватом за цилиндрическую выточку на конце хвостовика. Раньше такие конусы применялись на фрезерных станках для крепления фрез в шпинделе непосредственно или через оправку, однако в последние годы их стали широко применять для крепления режущих и вспомогательных инструментов на станках с ЧПУ.

В настоящее время разработан ГОСТ Р 51547-2000 на полые конические хвостовики типа HSK (Hohlschafte Kegel), обеспечивающие надежное базирование и закрепление режущих инструментов при сверхскоростной обработке (с частотами вращения более 8000 мин-1). В отличие от хвостовиков 7:24 они имеют значительно меньшие габариты, а крепление инструмента в них осуществляется по «горячей» посадке - с натягом (Н7/р6, Н7/п6). Действие таких патронов основано на том, что при нагреве в специальных устройствах посадочное отверстие патрона увеличивается в диаметре, и хвостовик закрепляемого инструмента вставляется в это расширенное отверстие (рис. 1.9). После охлаждения патрона до температуры в помещении диаметр посадочного отверстия возвращается к исходному размеру и обеспечиваются очень большие усилия зажима.

У всех концевых инструментов на торцах предусматривают центровые отверстия, необходимые для их изготовления и переточки. Они, как правило, имеют предохранительные выточки или фаски, так как при повреждении конической опорной поверхности центровых отверстий увеличивается биение режущих кромок. У инструментов малых диаметров вместо отверстий делают прямые конусы (см. рис. 1.5, в, г).

Рис. 1.9. Крепление по «горячей» посадке сверла в патроне типа HSK для сверхскоростной обработки