- •К.Т.Н., доцент Битюков р.Н.

- •Введение

- •Общие понятия

- •Классификация инструментов

- •Виды инструментов

- •1. Основные сведения о режущих инструментах

- •1.1. Основные части и конструктивные элементы режущих инструментов

- •1.2. Способы крепления режущих инструментов на станках

- •2. Резцы

- •2.1. Особенности конструкции резцов различных типов

- •2.3. Способы стружкозавивания и стружколомания при конструировании токарных резцов

- •2.4. Фасонные резцы

- •3. Протяжки

- •3.1. Назначение, основные типы и области применения протяжек

- •3.2. Протяжки для обработки отверстий

- •3.3. Формы и размеры зубьев и стружечных канавок. Геометрические параметры зубьев. Проверочные расчеты при проектировании внутренних протяжек.

- •3.5. Особенности конструкций протяжек для обработки наружных поверхностей

- •3.6. Использование твердых сплавов для оснащения протяжек

- •Внутренних протяжек:

- •4. Сверла

- •4.1. Перовые сверла

- •4.2. Спиральные сверла

- •4.3. Недостатки геометрии спиральных сверл и способы ее улучшения при заточке

- •4.4. Особенности конструкций твердосплавных сверл

- •4.5. Сверла для сверления глубоких отверстий

- •5. Зенкеры

- •5.1. Цилиндрические зенкеры

- •И зенкеры № 1 и 2

- •Охлаждением; д - комбинированный зенкер-сверло

- •5.2. Зенковки

- •6. Развертки

- •6.1. Развертки цилиндрические. Конструктивные и геометрические параметры

- •(Гост 7722-77)

- •6.2. Особенности конструкций других типов разверток

- •Концевые цилиндрические фрезы

- •Торцовые фрезы

- •Дисковые фасонные фрезы

- •Инструменты для изготовления резьбы

- •Резьбовые резцы и гребенки

- •Метчики

- •Резьбонарезные головки.

- •Резьбонарезные фрезы

- •Зуборезный инструмент дисковые модульные фрезы

- •Пальцевые модульные фрезы

- •Фасонные зуборезные специальные инструменты

- •Червячные зуборезные фрезы

- •Червячные фрезы для обработки цилиндрических зубчатых колес с эвольвентным профилем

- •Зуборезные гребенки

- •Долбяки

- •Резцы и резцовые головки для нарезания конических колес

- •Накатники для зубчатых деталей, работающие по методу обкатки

- •Образование резьбовых поверхностей

- •Приложение 1. Инструментальные материалы и их рациональное применение

- •1.1. Требования, предъявляемые к инструментальным материалам

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Режущая керамика

- •1.5. Сверхтвердые синтетические поликристаллические инструментальные материалы (пстм)

- •1.6. Абразивные материалы и инструменты абразивные материалы

- •Литература Основная литература

- •Дополнительная литература.

- •Методические указания

- •Тесты по дисциплине «Режущий инструмент»

- •Вопрос 1

- •Вопрос 2

- •Вопрос 16

- •Вопрос 17

- •Вопрос 18

- •Вопрос 31

- •Вопрос 32

- •Вопрос 33

1.4. Режущая керамика

Промышленность страны выпускает несколько групп режущей керамики: оксидную (белая керамика) на основе А!2О3 (Евростандарт - A1-pure ceramic), оксиднокарбидную (черная керамика) на основе композиции AI2O3-TiC (Евростандарт - A2-mixed ceramic), оксиднонитридную (кортинит) на основе А!2О3 -TIN и нитридную керамику на основе Si3N4 (Евростандарт - B-reinforced ceramic).

Основной особенностью режущей керамики является отсутствие связующей фазы, что значительно снижает степень ее разупрочнения при нагреве в процессе изнашивания, повышает пластическую прочность, что и предопределяет возможность применения высоких скоростей резания, намного превосходящих скорости резания инструментом из твердого сплава. Если предельный уровень скоростей резания для твердосплавного инструмента при точении сталей с тонкими срезами и малыми критериями затупления составляет 500-600 м/мин, то для инструмента, оснащенного режущей керамикой, этот уровень увеличивается до 900-1000 м/мин.

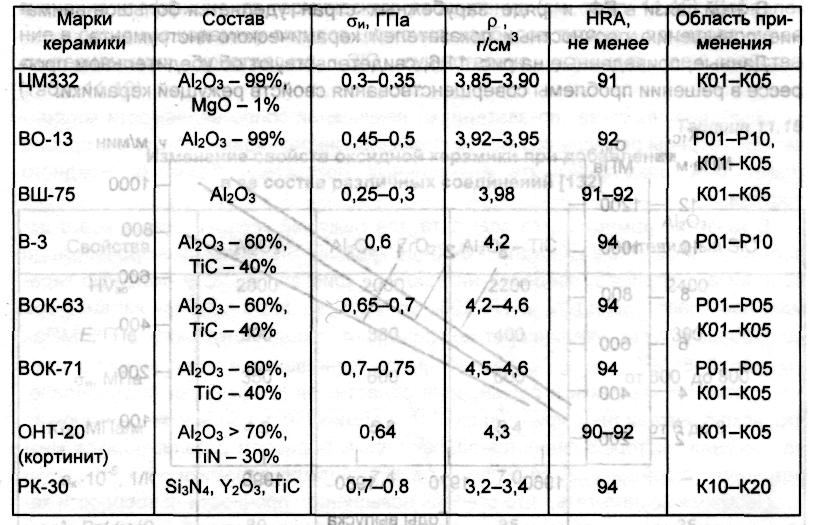

Составы основных типов режущей керамики и некоторые физико-механические свойства представлены в табл. 1.15.

Отсутствие связующей фазы оказывает и отрицательное влияние на эксплуатационные свойства керамического инструмента. В частности, снижаются хрупкая прочность, ударная вязкость, трещиностойкость. Это оказывает сильное влияние на характер изнашивания керамического инструмента.

Например, низкая трещиностойкость сплава является причиной формирования фронта трещин, которые из-за отсутствия пластической связующей фазы не встречают барьеров, способных затормозить или остановить их развитие.

Таблица 1.15 Состав, свойства и области применения керамики

Указанное является главной причиной микро- или макровыкрашиваний контактных площадок инструмента уже на стадиях приработочного или начального этапа установившегося изнашивания, приводящего к отказам из-за хрупкого разрушения инструмента. Отмеченный механизм изнашивания керамического режущего инструмента является превалирующим, причем фактически не зависит от скорости резания, так как температурный фактор не оказывает заметного влияния на трансформацию механизма изнашивания, и в значительной степени определяет область применения керамического инструмента (см. табл. 1.15.).

В настоящее время керамический инструмент рекомендуют для чистовой обработки серых, ковких, высокопрочных и отбеленных чугунов, низко- и высоколегированных сталей, в том числе улучшенных, термообработанных (HRC3 до 55…60), цветных сплавов, конструкционных полимерных материалов (К01…К05, Р01…Р05). В указанных условиях инструмент, оснащенный пластинами из режущей керамики, заметно превосходит по работоспособности твердосплавный инструмент.

Применение керамического инструмента при обработке с повышенными значениями сечений среза (t x S), при прерывистом резании резко снижает его эффективность вследствие высокой вероятности внезапного отказа из-за хрупкого разрушения режущей части инструмента. Во многом это объясняет сравнительно низкий объем используемого в промышленности страны керамического инструмента (до 0,5% от общего объема режущего инструмента), для развитых стран Запада этот объем составляет от 2 до 5 %.

В этой связи в РФ и ряде зарубежных стран уделяется большое внимание повышению прочностных показателей керамического инструмента.

Данные, приведенные на рис. 1.6, свидетельствуют об убедительном прогрессе в решении проблемы совершенствования свойств режущей керамики.

Рис. 1.6. Связь основных физико-механических и эксплуатационных свойств режущей керамики в зависимости от года выпуска: 1 - коэффициент К1c, характеризующий вязкость разрушения керамики; 2 -предел прочности при изгибе; 3 - допустимая (предельно) скорость резания при точении чугуна НВ (1500-2000 МПа)

В частности, тот факт, что за последнее время появился новый класс инструментальных материалов, которые отнесены к группе режущей керамики, с повышенными показателями по прочности, вязкости, трещиностойкости (нит-ридокремниевая, армированная керамики), позволяют уверенно говорить о заметном расширении области применения керамики. По оценке специалистов в области разработки и эксплуатации керамического инструмента, использование новых типов режущей керамики повышенной прочности позволит получить технико-экономический эффект, сопоставимый с эффектом полученным от применения твердосплавного инструмента. В связи с этим далее проанализированы основные тенденции совершенствования керамических инструментальных материалов.

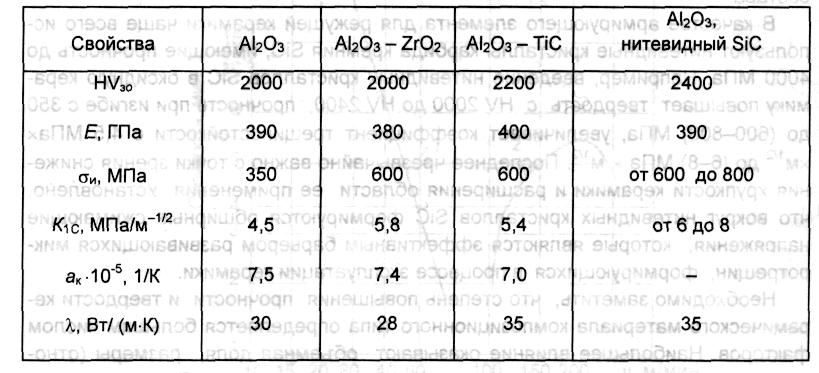

В настоящее время для производства режущей керамики в основном используют оксиды алюминия и нитрид кремния, которые являются основой одно- или многокомпонентных систем. Представителем однокомпонентного материала является оксидная белая керамика. Белая керамика имеет высокую твердость, теплостойкость и износостойкость, однако ее отличают низкие прочность, теплопроводность, трещиностойкость, сравнительно большое значение коэффициента термического расширения (см. табл. 1.15). Добавление в оксидную керамику оксидов циркония, карбидов титана и армирование ее «нитевидными» кристаллами SiC существенно улучшает ее свойства (табл. 1.16).

Таблица 1.16

Изменение свойств оксидной керамики при добавлении в ее состав различных соединений

Данные табл. 1.16 свидетельствуют о достаточно благоприятном изменении основных свойств при разработке многокомпонентной керамики. Наибольшее распространение в мировой практике получила керамика на основе 70% А!2О3 - 30% "ПС (черная керамика), которая имеет большую прочность при изгибе, трещиностойкость (коэффициент К1с), меньшее значение коэффициента термического расширения (см. табл. 1.16). Наиболее совершенной является оксидная керамика, армированная «нитевидными» кристаллами SiC, которая заметно превосходит по физико-механическим и теплофизическим свойствам белую и черную керамики. Еще одним направлением совершенствования керамики на основе многокомпонентной системы Аl2О3 - "ПС является введение в ее состав карбидов вольфрама *л тантала, которые сдерживают рост зерен карбида титана и повышают прочность материала. Другим дополнительным компонентом, заметно улучшающим свойства черной керамики, является диборид титана TiB2.

Для повышения прочностных свойств однокомпонентных и многокомпонентных керамик на основе оксида алюминия в их состав добавляют 5-10% оксида циркония. Положительный результат достигается за счет перехода при охлаждении оксида циркония и тетрагональной модификации в моноклинную. Этот процесс сопровождается увеличением объема зерен циркония на 3…5% и появлением вокруг них полей сжимающих напряжений. Это приводит к тому, что формируемые в объеме материала микротрещины при попадании в эту зону тормозятся или вообще прекращают свое развитие. Для полного использования потенциальных возможностей описанного механизма повышения прочности керамики на основе алюминия в ее состав обычно добавляют окислы циркония в количестве 5% по массе.

Наиболее высокие показатели в повышении сопротивляемости керамической матрицы разрушению такого композиционного керамического материала может в 4 раза превышать аналогичный показатель базового оксидного состава.

В качестве армирующего элемента для режущей керамики чаще всего используют нитевидные кристаллы карбида кремния SiC, имеющие прочность до 4000 МПа. Например, введение нитевидных кристаллов SiC в оксидную керамику повышает твердость с HV 2000 до HV 2400, прочность при изгибе с 350 до (600…800) МПа, увеличивает коэффициент трещиностойкости с 4,5 МПа • м1/2 до (6…8) МПа • м1/2. Последнее чрезвычайно важно с точки зрения снижения хрупкости керамики и расширения области ее применения. Установлено, что вокруг нитевидных кристаллов SiC формируются обширные сжимающие напряжения, которые являются эффективным барьером развивающихся микротрещин, формирующихся в процессе эксплуатации керамики.

Необходимо заметить, что степень повышения прочности и твердости керамического материала композиционного типа определяется большим числом факторов. Наибольшее влияние оказывают объемная доля, размеры (отношение длины к диаметру) и свойства нитевидных кристаллов. Поэтому получение определенных свойств на границе раздела «матрица - волокно» в условиях недостаточно высокой стабильности свойств нитевидных кристаллов при температурах спекания и их химического взаимодействия с матрицей определяют сложность используемых технологий. Режущий инструмент из армированной керамики является дорогостоящим и его применение экономически эффективно только в определенных областях, например при обработке заготовок из жаропрочных никелевых сплавов.

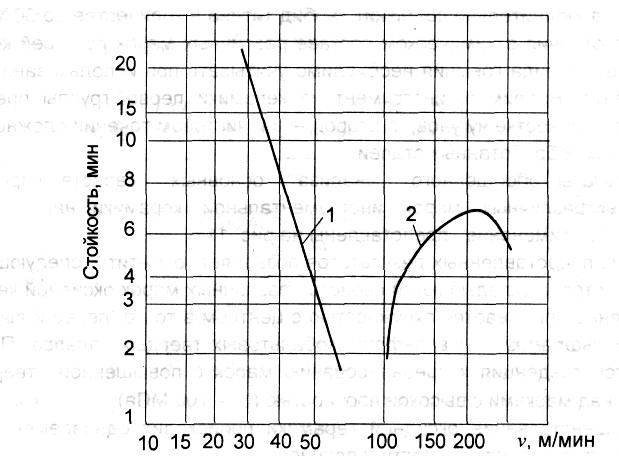

На рис. 1.7 представлены результаты испытаний керамических пластин Si3N4, армированных нитевидными кристаллами SiC, формы SNGN 120412 (кривая 2) и твердосплавных пластин CNMX формы 120408 (кривая 1), полученные при точении никелевого сплава «Inconel 718». Как видно из представленных данных, скорости резания для керамического инструмента в несколько раз превышают скорости резания при одной и той же стойкости, обычно используемые для твердосплавного инструмента. Таким образом, применение керамического инструмента повышенной прочности при резании труднообрабатываемых материалов позволяет заметно повысить производительность обработки.

Параллельно с совершенствованием керамических материалов на основе оксида алюминия созданы новые марки режущей керамики на основе нитрида кремния. Такой керамический материал имеет высокую прочность на изгиб и низкий коэффициент термического расширения (см. табл. 1.16), что выгодно отличает его от ранее рассмотренных керамических материалов. Это позволяет с успехом использовать нитридокремниевый инструмент при черновом точении, получистовом фрезеровании чугуна, а также чистовом точении сложнолегированных и термообработанных (до HRC3 60) сталей и сплавов.

Рис. 1.7. Зависимость стойкости при ширине фаски износа /7Э=0,3 мм от скорости резания при точении заготовок из никелевого сплава с S =0,25 мм/об; t - 3 мм. Резание с использованием жидкой СОТС:1 - точение твердосплавными пластинами М20; 2 - точение керамическими пластинами

По данным широких производственных испытаний вероятность внезапного выхода из строя режущего инструмента из нитридокремниевой керамики при получистовой обработке соответствует аналогичному показателю, характерному для твердосплавного инструмента.

Нитридокремниевая керамика, применяемая для изготовления режущих инструментов, во всех случаях является многокомпонентным материалом. По химическому составу такую керамику можно разделить на две группы.

Материалы первой группы основаны на применении нитрида кремния, содержание которого составляет до 90-95%. Для обеспечения теоретической плотности такой керамики на окончательном этапе ее изготовления применяют специальные добавки - активаторы в количестве до 5-10%. В качестве активаторов используют окислы магния (МдО), иттрия (Y2O3), алюминия (Аl2О3) и т.п., которые значительно влияют на свойства нитридокремниевой керамики. Например, рост содержания оксида магния увеличивает теплопроводность керамики, а при высоких температурах (свыше 1000 °С) активаторы начинают взаимодействовать с нитридом кремния с образованием игольчатых кристаллов, простых и смешанных силикатов, происходит также перераспределение примесей.

Вторая группа нитридокремниевой керамики, помимо указанных выше компонентов, дополнительно содержит карбид титана в количестве до 30%. Существенные отличия в химическом составе различных марок режущей керамики на основе нитрида кремния необходимо учитывать при использовании такого инструмента. Например, инструмент из керамики первой группы предпочтителен при обработке чугунов, а второй - при чистовом точении сложнолегированных термообработанных сталей.

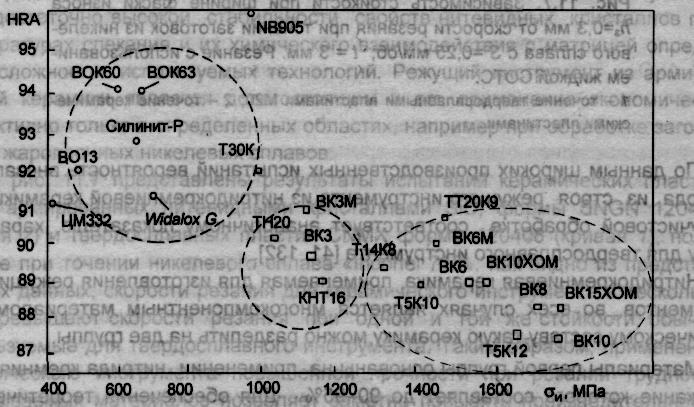

Результаты обобщенного анализа основных свойств «прочность-твердость» различных марок инструментальной керамики, нашедших промышленное применение, представлены на рис. 1.8.

Анализ представленных результатов позволяет отметить следующее. Область, в которой укладываются свойства различных марок оксидной керамики, приближенно описывается окружностью с центром в точке, левее и выше, чем для безвольфрамовых и вольфрамокобальтовых твердых сплавов. При этом отмечается тенденция к превалированию марок с повышенной твердостью (HRA 95) над марками с высокой прочностью (ои = 700 МПа).

Рис. 1.8. Классификация основных отечественных и зарубежных марок режущей керамики по их основным свойствам (HRA, <Ти) в сравнении с марками твердых сплавов групп ВК и ТК, ТТК

Совершенствование оксидной керамики происходит одновременно в направлении повышения твердости и прочности.

Необходимо отметить, что уже в настоящее время имеются промышленные марки режущей керамики, прочность которых превышает уровень ти = 1000 МПа, что примерно соответствует аналогичным показателям твердых сплавов ТЗОК4 и ТН20. При этом твердость такой керамики составляет HRA 92…94, что заметно превосходит соответствующие показатели указанных марок твердых сплавов.

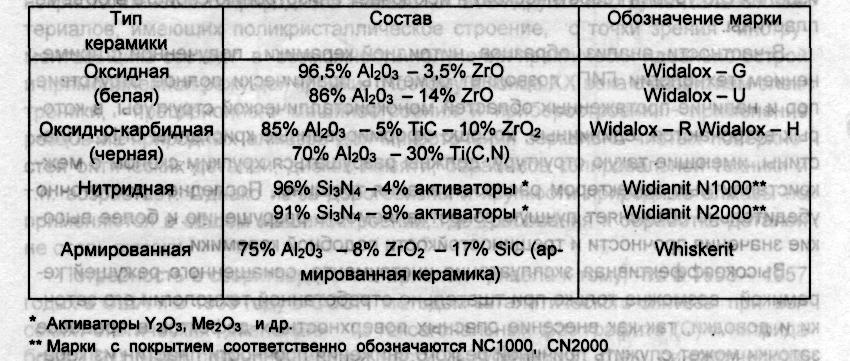

Рассмотренные тенденции совершенствования режущей керамики продемонстрируем на примере гаммы марок керамики, разработанной фирмой «Krupp Widia» (ФРГ) (табл. 1.17, 1.18).

Таблица 1.17

Гамма марок режущей керамики, выпускаемых фирмой «Krupp Widia» (ФРГ)

Таблица 1.18

Основные свойства режущей керамики, выпускаемой фирмой «Krupp Widia» (ФРГ)

Анализ состава (табл. 1.17) и свойств (табл. 1.18) режущей керамики «Krupp Widia» свидетельствует о достаточно широких возможностях варьирования свойств и областей применения керамики в зависимости от условий обработки.

Свойства керамики достаточно сильно зависят также от технологии изготовления. В частности, наиболее удовлетворительные свойства по прочности имеют керамические пластины, полученные методом предварительного холодного прессования и последующего горячего изостатического прессования (ГИП), обеспечивающего равномерное приложение давления и температуры по всему объему прессуемой пластины, причем равномерное давление передается через среду инертного газа.

Применение технологии ГИП позволяет обеспечить высокую плотность изделия (до уровня теоретической) и исключает анизотропию свойств в объеме пластины.

В частности, анализ образцов нитридной керамики, полученной с применением технологии ГИП, позволяет отметить практически полное отсутствие пор и наличие протяженных областей монокристаллической структуры, в которых встречаются единичные, хорошо сформированные кристаллы Si3N4. Пластины, имеющие такую структуру, должны разрушаться хрупким сколом с межкристаллитным характером распространения трещины. Последнее достаточно убедительно объясняет лучшую сопротивляемость разрушению и более высокие значения прочности и трещиностойкости подобной керамики.

Высокоэффективная эксплуатация инструмента, оснащенного режущей керамикой, возможна только при тщательно отработанной технологии его заточки и доводки, так как внесение опасных поверхностных дефектов в процессе заточки может служить причиной резкого снижения прочности пластин из керамики. Вместе с тем следует отметить, что даже использование самых совершенных методов заточки и доводки керамического инструмента не исключает возможность появления на обработанной поверхности опасных дефектов (термических трещин, протяженных полей со сформированными полями растягивающих напряжений, микроскол и т.д.). В этом случае следует использовать методы дополнительной обработки керамического инструмента с целью ликвидации или «залечивания» поверхностных дефектов.

Одним из таких методов является нанесение на рабочие поверхности керамического инструмента износостойких покрытий. Для повышения надежности инструмента из режущей керамики используют также следующие методы: увеличение толщины пластин, формирование упрочняющей фаски на режущей кромке и изготовление слоистых режущих пластин (керамика - твердый сплав, керамика - твердый сплав - керамика и т.д.).

Анализ тенденций развития керамического режущего инструмента свидетельствует о больших перспективах этого инструмента в ближайшем будущем, причем увеличение общего объема выпуска керамического инструмента взаимосвязано с совершенствованием технологии производства, оптимизацией состава традиционных марок керамики, широким применением армированной керамики и расширением области применения инструмента на основе нитрида кремния.